意外な場所で活躍する電源管理IC(PMIC)

電力が存在する場所では、電力をある程度監視および管理することが必要です。もちろん、これは実際に経験を積んだ設計者なら誰でも知っていることです。興味深いのは、一般的なエレクトロニクス、そして特にスマートエレクトロニクスの普及に伴い、電源管理IC(PMIC)のニーズも拡大していることです。

これは、プロセッサ、ファームウェア、モーション制御が、これまで目立たなかった特定のアプリケーションにまで広がっているために起こっています。設計者はプロセッサベースのインターフェースや制御をますます採用するようになり、よく引用される「Software is eating the world(ソフトウェアが世界を飲み込む)」というフレーズが迅速に実現されるにつれ、PMICのニーズは自動車のすみずみにまで及んでいます。

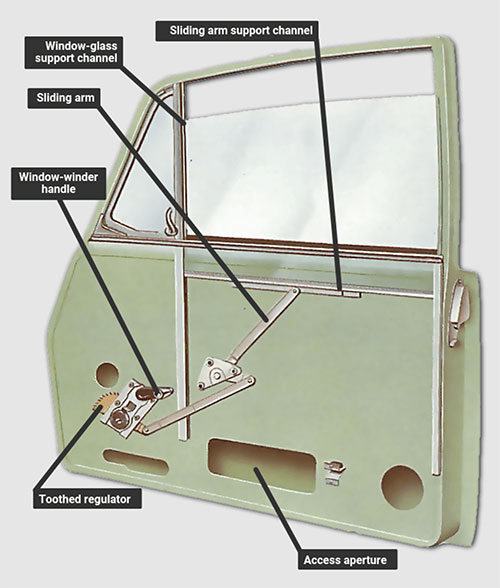

たとえば、車のウィンドウを考えてみてください。50年ほど前まで、ウィンドウは単純な手回しクランクで作動する機械的リンクを介して手動で操作されており、車の乗員は自分の「腕」を動力源としてウィンドウを管理していました(図1)。

図1:長い間、手動のクランク式カーウィンドウが唯一の選択肢でした。(画像提供:How a Car Works)

図1:長い間、手動のクランク式カーウィンドウが唯一の選択肢でした。(画像提供:How a Car Works)

クランクが壊れたときに備え、自動車用品店で普通の交換用クランクを買うことができましたし、装飾的な市販のクランクも人気がありました(図2)。

図2:ウィンドウがクランク式だった頃の自動車用品店では、普通の交換用クランクや装飾用のクランクが定番でした。(画像提供:Joom SIA)

図2:ウィンドウがクランク式だった頃の自動車用品店では、普通の交換用クランクや装飾用のクランクが定番でした。(画像提供:Joom SIA)

パワーウィンドウは1940年代に登場しましたが、小型の電気モータ技術(サイズ、パワー、制御)がドアに組み込むほどには進歩していなかったため、電気制御の油圧駆動システムが採用されていました。しかし、1960年代には、キャデラックフリートウッドに電気モータで動くウィンドウが標準装備され、約10年の間にほとんどの車にパワーウィンドウが標準装備されるようになりました。これは、大衆市場へのかなり迅速な普及でした。

正式にウィンドウレギュレータと呼ばれるものには、フォードのケーブル式(図3)とトヨタのギアドライブ式(図4)という2つの基本的な機構があります。

図3:フォードのウィンドウレギュレータ用動力機構には、ケーブルとスライド式アセンブリが使用されていました。(画像提供:Samarins)

図3:フォードのウィンドウレギュレータ用動力機構には、ケーブルとスライド式アセンブリが使用されていました。(画像提供:Samarins)

図4:トヨタの動力機構は、ギア式の「シザー」配置が基本でした。(画像提供:Samarins)

図4:トヨタの動力機構は、ギア式の「シザー」配置が基本でした。(画像提供:Samarins)

どちらの機械設計を採用するにしても、共通している点があります。運転席または助手席側の制御スイッチにより、12VのDC電力が車のバッテリから直接、ウィンドウのモータに供給されていました。その結果、この「便利な機能」を車に搭載することで、太いワイヤハーネスの使用や車内の配線などの負担が増えていったのです。

幸いなことに、車内ではコントローラエリアネットワーク(CAN)バスやローカル相互接続ネットワーク(LIN)バスなどの低速ネットワークが使われるようになったため、ワイヤハーネスの複雑性は下がっています。現在、12ボルトの電力はドアのレギュレータモータにのみ供給されていますが、ネットワーク化されたスイッチは、より細いケーブルでモータコントローラに信号を送り、ウィンドウの上昇、下降、停止を行います。当初はネットワークに対応した基本的なウィンドウモータコントローラだったものが、数年後には高度な性能を備えたプロセッサベースのスマートなコントローラに進化しました。

多くの改善点と同様に、他の「波及効果」もあります。ウィンドウネットワークインターフェース/モータコントローラICの機能強化には、より高度な電源管理と安定化が必要であり、そこにPMICが登場することとなります。このICは、DC電源を監視・管理するとともに、セルフテストを行い、電力の過剰な変動やその他の問題を迅速に検出する必要があります。それにより、モータや関連部品がダメージを受ける前に適切な処置を行うことが可能になります。

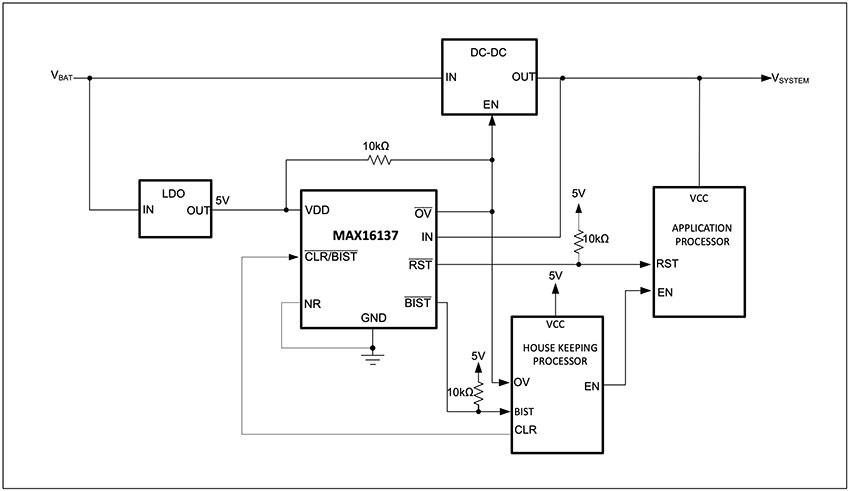

それが、Maxim Integratedが提供するMAX16137の機能です。この低電圧・高精度の監視回路は、特に自動車のパワーウィンドウとそのインターフェース/コントローラICを対象に、システムの単一電源電圧レールの不足電圧と過電圧を監視しますが、車内の他の場所でも同様の監視を行うことができます(図5)。

図5:MAX16137電源監視ICは、モータ制御マネージャと連携して電源レールを監視します。(画像提供:Maxim Integrated)

図5:MAX16137電源監視ICは、モータ制御マネージャと連携して電源レールを監視します。(画像提供:Maxim Integrated)

監視対象の電源電圧が不足電圧閾値を下回ったり、過電圧閾値を上回ったりすると、ICのリセット出力がLowになります。電源電圧が不足電圧および過電圧の閾値内に収まると、リセットタイムアウト期間を経て通常の出力に戻る仕組みになっています。1%の精度によって監視の一貫性を提供し、過電圧/不足電圧のウィンドウ制御値はターゲット電圧の±4%から±11%に工場設定することができます。

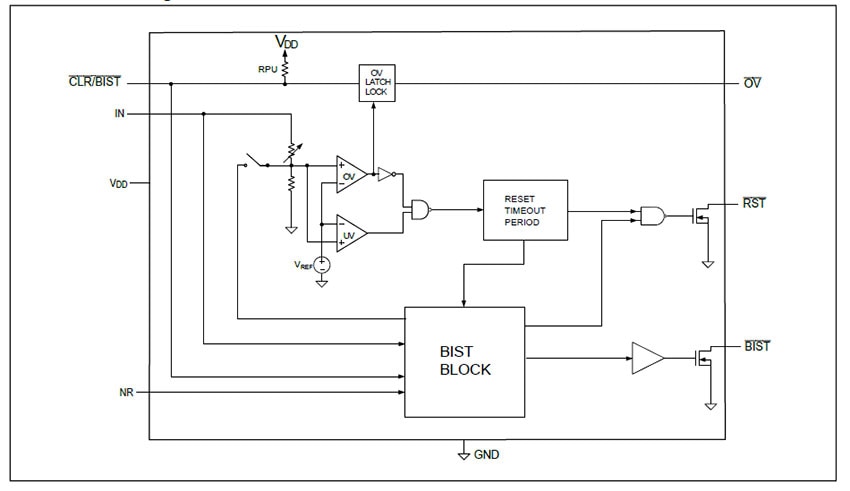

これは、MAX16137の役割の1つに過ぎません。また、独自の組み込みセルフテスト(BIST)診断機能により、電源投入時に内部リセット回路の状態を監視します(図6)。BISTに不合格になると、MAX16137はBIST出力をLowにして、関連するプロセッサに警告を発します。

図6:MAX16137は、厳しい電力管理機能に加え、電源投入時に内部リセット回路の状態を監視するBISTブロックを備えています。(画像提供:Maxim Integrated Products)

図6:MAX16137は、厳しい電力管理機能に加え、電源投入時に内部リセット回路の状態を監視するBISTブロックを備えています。(画像提供:Maxim Integrated Products)

自動車のドアはスペースが限られているため、MAX16137の8ピン、2 x 2mmのパッケージはよく適合し、もちろんAEC-Q100にも準拠しています。チップレベルの高度な診断機能により、開発者はシステムレベルの機能安全要求を、大幅に少ない基板スペースで満たすことができるのです。

まとめ

プロセッサやスマートコントローラが物理的に分散している設計、特に自動車のような電気的に過酷な環境では、電源の問題や異常がシステムの一過性または恒久的な誤動作を引き起こさないようにするために、PMICを局所的に配置することが重要です。ユーザーは安定した信頼性の高い性能を求めており、車内に散在する多数のプロセッサ/コントローラに関する問題で「エンジンチェック」ランプが点灯することを望んでいません。それら点在するノードの多くが車の基本的な機能にとって重要でない場合は、特にそう感じます。MAX16137のようなICは、過酷な環境下でも信頼性を確保するためのソリューションを提供します。

リファレンス:

1.GoMechanic、「車のパワーウィンドウとその背景にある興味深い歴史」

https://gomechanic.in/blog/history-behind-power-windows/

2.ウィキペディア、「パワーウィンドウ」

https://en.wikipedia.org/wiki/Power_window

3.Samarins、「パワーウィンドウレギュレータ、ウィンドウモータ:問題、テスト、交換」

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum