コストを削減しつつエネルギーインフラの効率と信頼性を高める方法

DigiKeyの北米担当編集者の提供

2022-03-30

電気自動車(EV)充電ステーションやソーラーインバータから、エネルギー保管や無停電電源システムに至るまで、エネルギーインフラの設計者は、カーボンフットプリントの削減、信頼性の向上、コストの削減を常に課題としています。

これらの目標を達成するためには、電力変換ソリューションを最適化して、伝導損失やスイッチング損失の低減、優れた熱性能の維持、全体的なフォームファクタの低減、電磁干渉(EMI)の低減を実現する方法をよく検討する必要があります。また、選択したソリューションが生産部品承認プロセス(PPAP)を満たすことができ、AEC-Q101に適合していることも確認する必要があります。

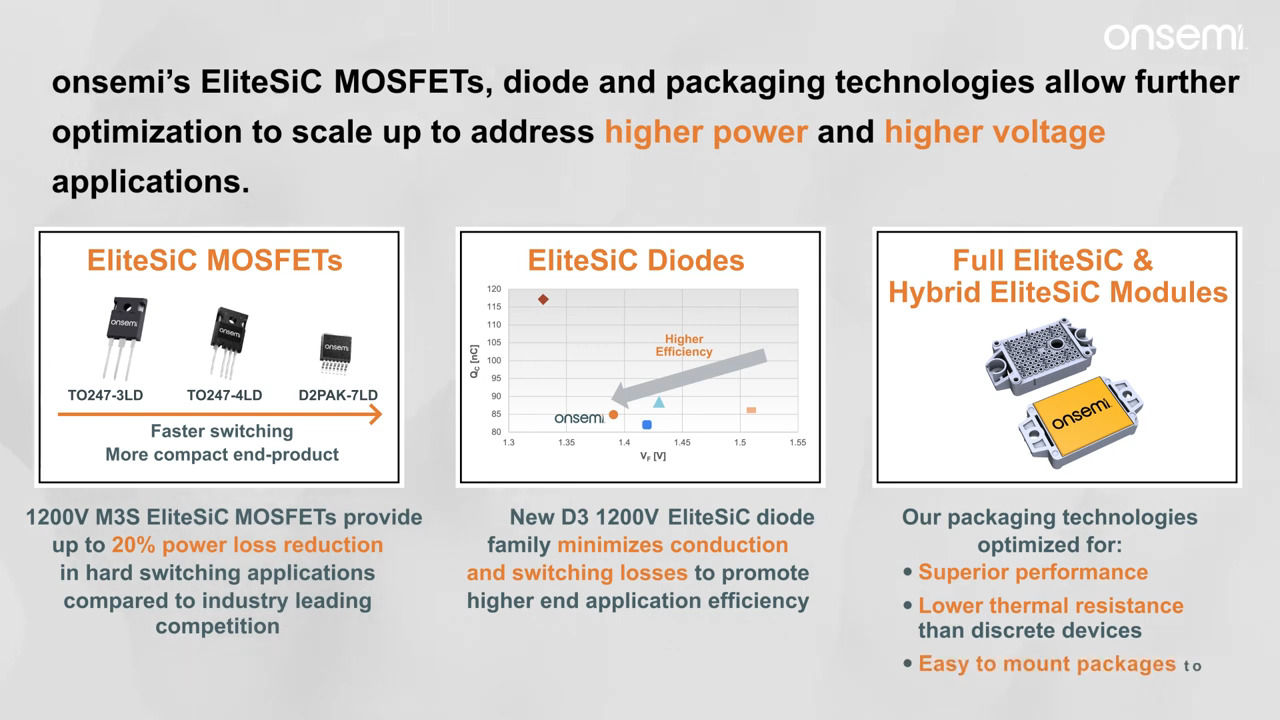

これらの課題に対処するために、設計者はさまざまなシリコンカーバイド(SiC)パワーMOSFET、SiCショットキーダイオード、ゲートドライバIC、パワーモジュールを利用することができます。

この記事では、SiC技術が従来のシリコン(Si)アプローチと比較して、どのように効率と信頼性を向上し、コストを削減できるかを簡単に説明します。その後、SiCに対するパッケージングとシステム統合のオプションに注目し、onsemiが提供するいくつかの実例を紹介しながら、SiCパワーMOSFETとゲートドライバの性能を最適化してエネルギーインフラの課題に対応するために、設計者がそれらをどのように適用すればよいか説明します。

SiCとSiの比較

Siのバンドギャップが1.12eVであるのに対し、SiCは3.26eVのバンドギャップを備えたワイドバンドギャップ(WBG)材料です。また、SiCは絶縁破壊電界強度が10倍、熱伝導率が3倍以上となり、Siに比べてはるかに高い温度で動作することができます。これらの仕様から、SiCはエネルギーインフラアプリケーションでの使用によく適しています(表1)。

|

表1:Siと比較した4H-SiCの材料特性は、SiCがエネルギーインフラアプリケーションでの使用によく適していることを示しています。(画像提供:onsemi)

高い絶縁破壊電界により、薄いSiCデバイスでも厚いSiデバイスと同じ電圧定格を持つことができ、薄いSiCデバイスはそれに応じた低いオン抵抗と高い電流能力を有しています。SiCの移動度パラメータはSiと同じ桁であるため、両材料とも小型フォームファクタをサポートする高周波電力変換に使用できます。SiCは熱伝導率が高いため、SiCデバイスは高い電流レベルでも温度上昇を抑えることができます。SiCデバイスの動作温度は、SiCの材料特性ではなく、ワイヤボンドなどのパッケージ要因によって制限されます。結果として、SiCを使用する際には、最適なパッケージスタイルを選択することが重要な考慮事項となります。

SiCの材料特性は、高電圧、高速、高電流、高密度の多くの電力変換設計に優れた選択肢をもたらします。多くの場合、問題はSiCを使用するかどうかではなく、どんなSiCパッケージ技術が性能とコストの最適なトレードオフをもたらすかです。

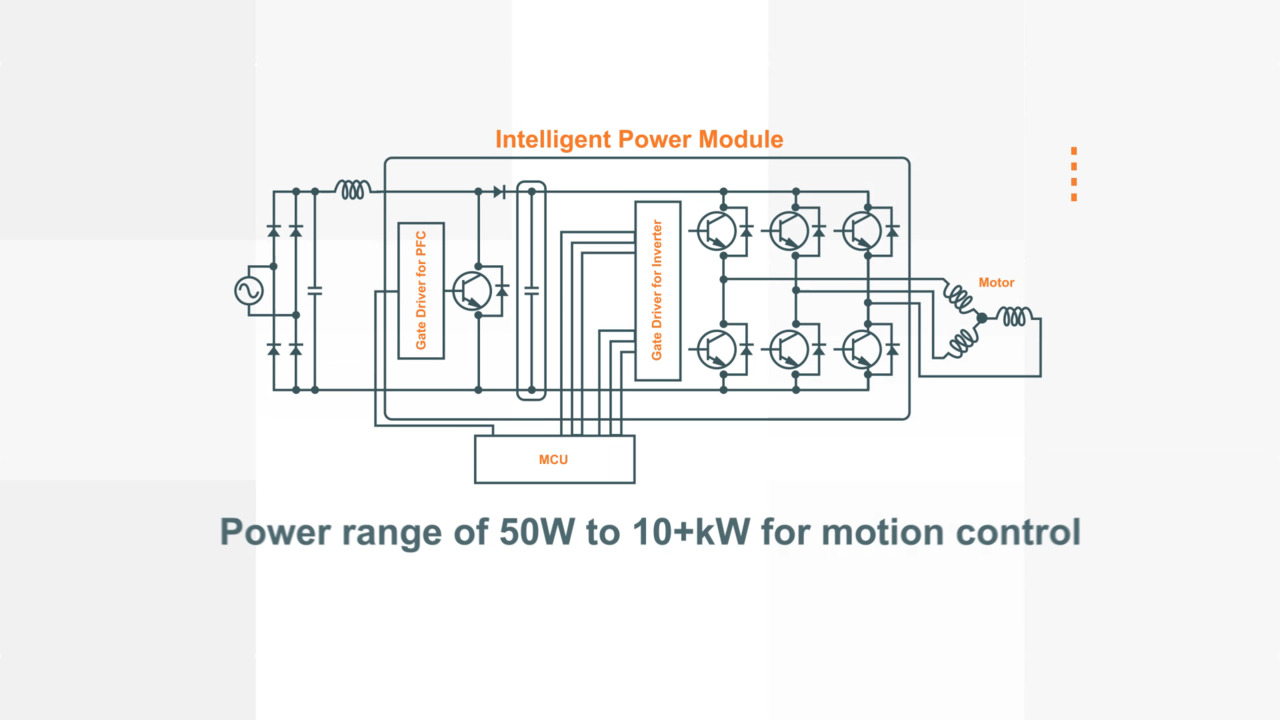

設計者は、SiCパワー技術を使用する際に、ディスクリートデバイス、インテリジェントパワーモジュール(IPM)、パワー統合モジュール(PIM)という3つの基本的なパッケージを選択することができ、それぞれがコストと性能の独自のトレードオフをもたらします(表2)。以下にその例を挙げます。

- 一般的に、民生用アプリケーションなど、コストを重視する場合にはディスクリートデバイスが好まれます。ディスクリートデバイスはデュアルソースに対応し、長寿命であることも特徴です。

- IPMソリューションは、設計時間を短縮し、最高の信頼性を備え、中程度の電力レベルでは最も小型のソリューションです。

- PIMは、IPMと比べて優れた電力密度、合理的に早い製品化までの時間、多様な設計オプション、デュアルソースに対するより多くの機会をもたらすため、高度な電力設計をサポートすることができます。

表2:ディスクリート、IPM、PIMの各SiCパッケージソリューションから選択した場合の統合機能とトレードオフの比較。(画像提供:onsemi)

表2:ディスクリート、IPM、PIMの各SiCパッケージソリューションから選択した場合の統合機能とトレードオフの比較。(画像提供:onsemi)

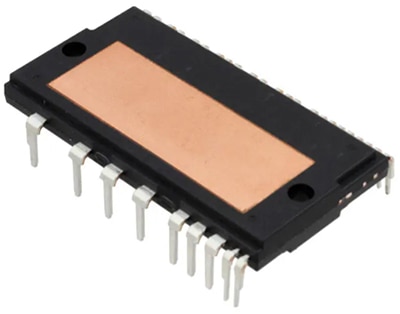

ハイブリッドSi/SiC IPM

SiCデバイスだけを使用してソリューションを開発することも可能ですが、ハイブリッドSi/SiC設計を使用するほうがコスト効率の良い場合があります。たとえば、onsemiのNFL25065L4BTハイブリッドIPMは、第4世代のSi IGBTと出力のSiCブーストダイオードを組み合わせて、民生用、産業用、医療用アプリケーションのインターリーブ力率補正(PFC)入力段を形成します(図1)。この小型IPMには、EMIや損失を最小限に抑えるために最適化されたIGBTのゲートドライブが含まれます。統合された保護機能には、不足電圧ロックアウト、過電流シャットダウン、熱モニタリング、故障レポートが含まれます。NFL25065L4BTのその他の特長を以下に示します。

- 600V/50Aの2相インターリーブPFC

- 20kHzのスイッチング周波数に最適化

- 酸化アルミニウムダイレクトボンド銅(DBC)基板を使用した低い熱抵抗

- 温度モニタリング用の負温度係数(NTC)サーミスタ内蔵

- 2500V rms/分の絶縁定格

- UL認証

図1:NFL25065L4BT IPMは、出力にSiCブーストダイオードを備えた第4世代Si IGBTを使用してインターリーブPFC段を形成します。(画像提供:onsemi)

図1:NFL25065L4BT IPMは、出力にSiCブーストダイオードを備えた第4世代Si IGBTを使用してインターリーブPFC段を形成します。(画像提供:onsemi)

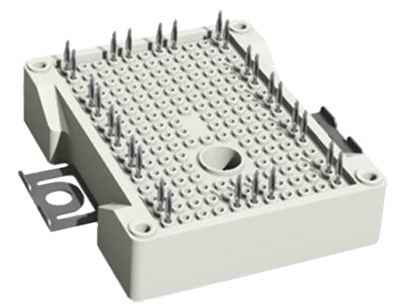

SiC PIM

SiCベースのPIMを使用してフットプリントと全体の体積を削減しながら電力供給を最大化することで恩恵を受けられる、ソーラーインバータやEV充電ステーションなどのアプリケーションに対しては、NXH006P120MNF2PTGを利用することができます。このデバイスは、6mΩ、1200VのSiC MOSFETハーフブリッジおよび、F2パッケージの統合NTCサーミスタで構成されています(図2)。パッケージオプションは次のとおりです。

- 事前適用の熱伝導材料(TIM)あり/なし

- はんだ付け可能ピンまたは圧入ピン

図2:NXH006P120MNF2PTG統合パワーモジュールは、圧入ピンを備えたF2パッケージで提供されます。(画像提供:onsemi)

図2:NXH006P120MNF2PTG統合パワーモジュールは、圧入ピンを備えたF2パッケージで提供されます。(画像提供:onsemi)

これらのIPMは、最大動作接合部温度が175℃で、外部制御とゲートドライバを必要とします。オプションの圧入技術(冷間圧接とも呼ばれる)により、ピンとプリント基板上のメッキスルーホールを確実に接続することができます。圧入により、はんだ付けなしで簡単に組み立てることができ、気密性が高く低抵抗の金属間接続を実現します。

SiCショットキーダイオード

SiCショットキーダイオードは、IPMとの組み合わせや100%ディスクリート設計で使用できます。また、Siダイオードよりも優れたスイッチング性能と高い信頼性を実現します。1700V/25AのNDSH25170AのようなSiCショットキーダイオードは、逆回復電流がなく、熱性能に優れ、温度依存性のないスイッチング特性を備えています。これらの特性は、高効率、スイッチング周波数の高速化、高電力密度、EMIの低減、容易な並列化につながり、すべてがソリューションの小型化とコスト削減に寄与します(図3)。NDSH25170Aの特長は、以下の通りです。

- 175°Cの最大接合部温度

- 506mJのアバランシェ定格

- 最大220Aの非繰り返しサージ電流と最大66Aの繰り返しサージ電流

- 正の温度係数

- 逆回復なし/順方向回復なし

- AEC-Q101認定およびPPAP機能

図3:1700V/25AのNDSH25170A SiCショットキーダイオードは、逆回復電流がなく、熱性能に優れ、温度依存性のないスイッチング特性を備えています。(画像提供:onsemi)

図3:1700V/25AのNDSH25170A SiCショットキーダイオードは、逆回復電流がなく、熱性能に優れ、温度依存性のないスイッチング特性を備えています。(画像提供:onsemi)

ディスクリートSiC MOSFET

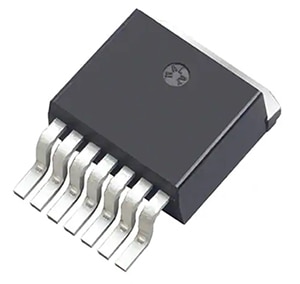

設計者は、ディスクリートSiCショットキーを、Siデバイスよりも優れたスイッチング性能、低いオン抵抗、高い信頼性を備えたonsemiの1200 V SiC MOSFETと組み合わせることができます。SiC MOSFETはチップサイズが小さいため、低い静電容量とゲート電荷を実現します。低い静電容量とゲート電荷を低いオン抵抗と組み合わせることにより、システム効率の向上、スイッチング周波数の高速化、電力密度の向上、電磁干渉(EMI)の低減、ソリューションのフォームファクタの小型化に寄与します。たとえば、NTBG040N120SC1は1200V/60A定格であり、D2PAK-7L面実装パッケージで提供されます(図4)。特長は次の通りです。

- 106nCの標準ゲート電荷

- 139pFの標準出力静電容量

- 100%のアバランシェ試験

- 175°Cの接合部温度動作

- AEC-Q101認定

図4:NTBG040N120SC1 SiC MOSFETは、1200V/60A定格でオン抵抗40mΩを備え、D2PAK-7L面実装パッケージで提供されます。(画像提供:onsemi)

図4:NTBG040N120SC1 SiC MOSFETは、1200V/60A定格でオン抵抗40mΩを備え、D2PAK-7L面実装パッケージで提供されます。(画像提供:onsemi)

SiC MOSFETゲートドライバ

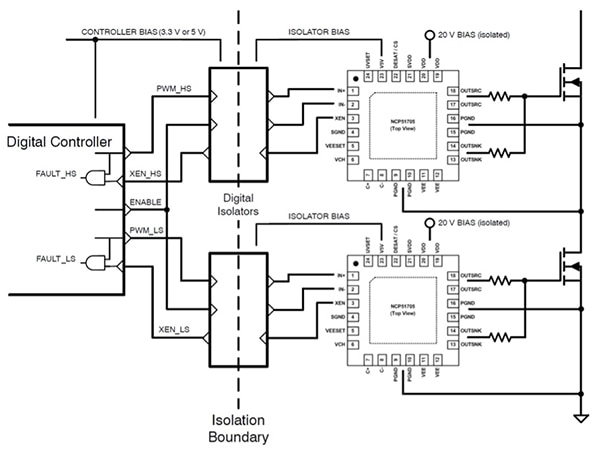

onsemiのNCx51705ラインなどのSiC MOSFET用ゲートドライバは、Si MOSFET用ドライバよりも高い駆動電圧を提供します。SiC MOSFETを完全にターンオンするには18~20Vのゲート電圧が必要ですが、Si MOSFETをターンオンするには10V未満で済みます。加えて、SiC MOSFETでは、デバイスのスイッチをオフにする際に-3~-5Vのゲートドライブが必要となります。設計者は、SiC MOSFETに最適化されたNCP51705MNTXGローサイド、シングル6A高速ドライバを使用することができます(図5)。NCP51705MNTXGは、最大定格駆動電圧で低い伝導損失を実現し、ターンオンとターンオフ時に高いピーク電流を供給して、スイッチング損失を最小限に抑えます。

図5:ハーフブリッジトポロジで2個のSiC MOSFET(右)を駆動する2個のNCP51705MNTXGドライバIC(中央右)を示す簡略回路図。(画像提供:onsemi)

図5:ハーフブリッジトポロジで2個のSiC MOSFET(右)を駆動する2個のNCP51705MNTXGドライバIC(中央右)を示す簡略回路図。(画像提供:onsemi)

設計者は、内蔵のチャージポンプを使用して、ユーザーが選択可能な負電圧レールを生成し、より高い 信頼性、dv/dt 耐性の改善、および高速ターンオフを実現することができます。絶縁設計の場合は、外部からアクセス可能な5Vレールにより、デジタルまたは高速オプトアイソレータの2次側に電力を供給できます。NCP51705MNTXGの保護機能には、ドライバ回路の接合部温度に基づくサーマルシャットダウンおよび、バイアス電源の不足電圧ロックアウトのモニタリングが含まれます。

評価ボードとSiCゲート駆動の考慮事項

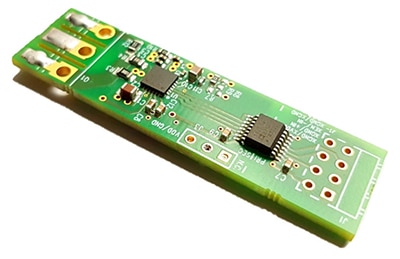

設計者は、評価と設計のプロセスを短縮するために、NCP51705用のNCP51705SMDGEVB評価ボード(EVB)を使用することができます(図6)。このEVBにはNCP51705ドライバと必要な駆動回路がすべて含まれており、オンボードのデジタルアイソレータおよび、TO-247パッケージのSiCまたはSi MOSFETをはんだ付けできる機能を備えています。また、ローサイドまたはハイサイドのあらゆるパワースイッチングアプリケーションで使用できるように設計されています。このEVBを2個以上、トーテムポールドライブで構成することができます。

図6:NCP51705SMDGEVB EVBには、SiCまたはSiパワーMOSFETを接続するための穴(左上)があり、NCP51705ドライバ(U1、中央左)とデジタルアイソレータIC(中央右)が搭載されています。(画像提供:onsemi)

図6:NCP51705SMDGEVB EVBには、SiCまたはSiパワーMOSFETを接続するための穴(左上)があり、NCP51705ドライバ(U1、中央左)とデジタルアイソレータIC(中央右)が搭載されています。(画像提供:onsemi)

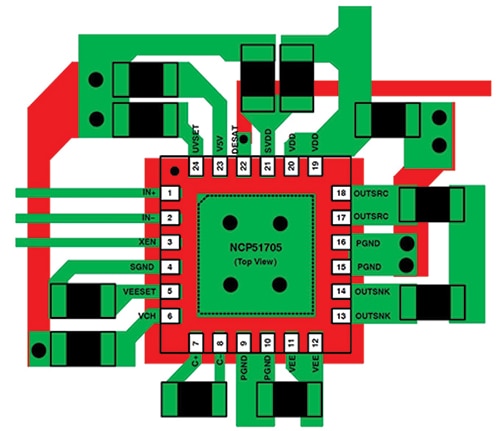

NCP51705ゲートドライバをSiC MOSFETと組み合わせて使用する場合は、プリント基板の寄生インダクタンスと静電容量を最小限に抑えることが重要です(図7)。プリント基板レイアウトの考慮事項としては、以下のようなものがあります。

- NCP51705はSiC MOSFETにできるだけ近づけ、特にVDD、SVDD、V5V、チャージポンプ、VEEコンデンサとMOSFETの間のトレースを短くすることに注意してください。

- VEEとPGNDの間のトレースは、できるだけ短くしてください。

- ノイズカップリングによって生じる異常動作を避けるため、高dV/dtトレースとドライバ入力およびDESATを分離する必要があります。

- 高温設計の場合は、熱インピーダンスを最小化するために、露出したパッドと外層の間にサーマルビアを使用する必要があります。

- OUTSRC、OUTSNK、VEEには、幅広のトレースを使用する必要があります。

図7:SiC MOSFETを駆動するために寄生インダクタンスと静電容量を最小化するNCP51705の推奨プリント基板レイアウト。(画像提供:onsemi)

図7:SiC MOSFETを駆動するために寄生インダクタンスと静電容量を最小化するNCP51705の推奨プリント基板レイアウト。(画像提供:onsemi)

まとめ

SiCは、増加および多様化するエネルギーインフラアプリケーションの要件を満たせるよう設計者を支援するために、重要な役割を果たします。設計者は、SiCデバイスを使用して、高電圧、高速、高電流のさらに効率的な電力変換設計を行い、ソリューションの小型化と高電力密度を実現できるようになりました。しかし、SiCを用いた設計の利点を最大限に引き出すには、最適なパッケージスタイルを選択することが重要です。

この記事で説明したように、ディスクリートデバイス、IPM、PIMのいずれかを選択する際には、性能、市場投入までの時間、コストに関するさまざまなトレードオフを考慮する必要があります。また、ディスクリートデバイスやPIMを使用する場合は、信頼性が高く効率的なシステム性能を実現するために、SiCゲートドライバと最適なプリント基板レイアウトの選択が重要となります。

お勧めの記事

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。