ハイパワーアプリケーションの損失低減、効率改善、温度範囲拡大を実現する方法

DigiKeyの北米担当編集者の提供

2023-09-08

大量の電力を消費するアプリケーションの設計者は、より高い電圧と温度で動作可能な、より小型で軽量、高効率のパワー変換器を必要としています。特に電気自動車(EV)のような用途では、そのような改善が充電の高速化や航続距離の延長につながります。このような改善を実現するために、設計者はSiC(シリコンカーバイド)などのワイドバンドギャップ(WBG)技術に基づくパワー変換器を使用しています。

Si(シリコン)に比べ、これらのデバイスは高電圧で動作し、重量も軽く、電力処理能力も同等です。また、より高い温度で作動するため、冷却システムの必要性を減らすことができます。SiCデバイスは、より高いスイッチング周波数で動作するため、より小さな受動部品を使用でき、コンバータのサイズと重量を減らすことが可能になります。今もなお、SiCの開発は絶え間なく続けられており、最近のさらなる努力の結果、「オン」抵抗が低くなり、電力損失がさらに減少しています。

この記事では、EVを例に挙げながら、Siに対するSiCの利点について簡単に説明します。そして、SiCの開発について説明した後、ROHM Semiconductorの第4世代SiC MOSFETを紹介し、設計者が電力損失、コスト、フットプリントをどのように削減できるかを説明します。

SiCを使用する理由

EVでは、航続距離を伸ばすためにバッテリ容量を増やす必要があります。この傾向に伴い、充電時間を短縮するため、バッテリの電圧は800ボルトまで引き上げられています。その結果、EVの設計者は、このような高電圧に耐え、同時に電気的損失と重量も低減できるデバイスを必要としています。ROHM Semiconductorの第4世代SiC MOSFETは、高い耐電圧、低い伝導損失とスイッチング損失、小型化により、低損失を実現します。

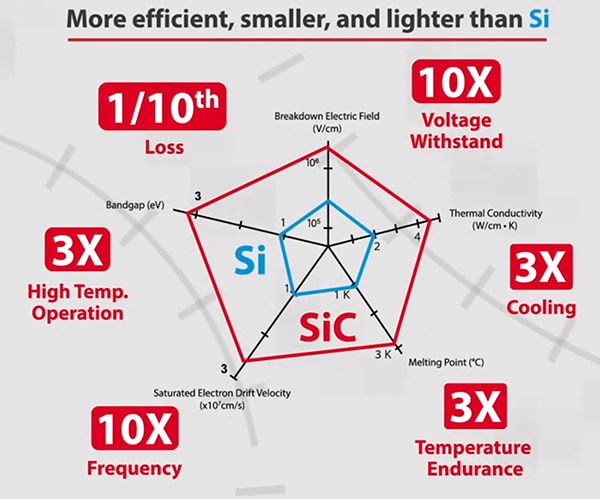

WBG半導体であるSiCは、Si MOSFET技術と比較して、高電圧パワースイッチングアプリケーションにおいて卓越した効率を提供します。SiCとSiの物理的特性を比較すると、絶縁破壊電界、バンドギャップ、熱伝導率、飽和電子ドリフト速度、融点という5つの物理的特性から、この改善の原因がわかります(図1)。

図1:5つの物理的特性に基づき、Si MOSFETに対するSiCの利点を示します。(画像提供:ROHM Semiconductors)

図1:5つの物理的特性に基づき、Si MOSFETに対するSiCの利点を示します。(画像提供:ROHM Semiconductors)

SiCの絶縁破壊電界強度はSiの10倍であるため、デバイスを薄くしながら、より高い絶縁破壊電圧を持つデバイスを設計することができます。SiCはバンドギャップが広いため、より高温でのデバイス動作が可能です。熱伝導率が高いほど、デバイスを冷却するのに必要な労力が軽減され、融点が高いほど、動作温度範囲が広がります。そして、SiCは飽和電子ドリフト速度が速いため、可能なスイッチング周波数が高くなり、スイッチング損失は小さくなります。スイッチング周波数が高くなると、フィルタやその他の受動部品は小型化され、サイズと重量がさらに軽減されます。

MOSFETの開発

オリジナルのSiC MOSFETは、デバイスのゲートとチャンネルが半導体の表面にあるプレーナ構造を採用していました。プレーナデバイスでは、デバイスの歩留まり向上を試みた際の設計の小型化に限界があるため、部品密度が限られます。シングルトレンチおよびダブルトレンチMOSFETを使用することで、より高いデバイス密度を実現できます(図2)。

図2:トレンチMOSFETは、デバイス素子を縦に配置することで高密度化を実現しています。(画像提供:ROHM Semiconductor)

図2:トレンチMOSFETは、デバイス素子を縦に配置することで高密度化を実現しています。(画像提供:ROHM Semiconductor)

他のMOSFETと同様、トレンチMOSFETのセルにはドレイン、ゲート、ソースが含まれますが、縦に配置されています。チャンネルは、電界効果によってゲートトレンチと平行に、縦に形成されます。電流の流れる方向は、ソースからドレインへ向かう縦方向となります。この構造は、横方向に広がっていて表面積が大きいプレーナデバイスに比べ、非常に小型です。

シングルトレンチ構造では、シングルゲートのトレンチを使用します。ダブルトレンチデバイスには、ゲートトレンチとソーストレンチの両方があります。ROHM Semiconductorは、第3世代SiC MOSFETをダブルトレンチ構造に変更しました。第4世代の設計では、セルサイズを縮小することでダブルトレンチ設計を進化させ、オン状態抵抗と寄生容量をさらに低減し、電力損失の大幅な低減につなげるとともに、より小型のSiCデバイスを使用して、よりコスト効率の高いシステム設計を実現する選択肢を提供します。

MOSFETのオン状態抵抗値を下げると、短絡を処理する能力が損なわれる可能性があります。しかし、第4世代のSiC MOSFETは、短絡耐量を犠牲にすることなく、より低いオン抵抗を実現しており、高効率と堅牢な短絡耐性の両方を達成する上で、これらのデバイスに大きな優位性を与えます。

損失を理解する

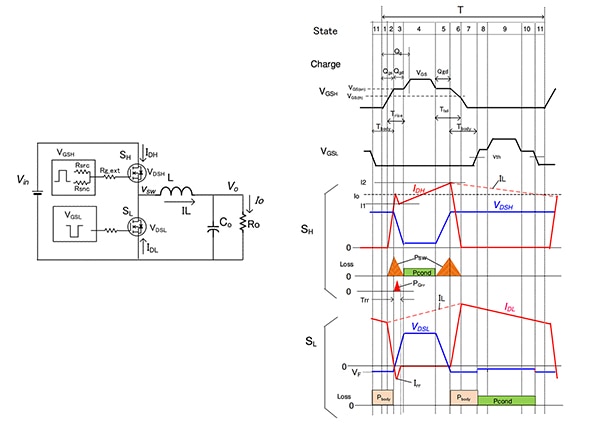

スイッチモードコンバータにおける損失は、いくつかのソースから発生します。アクティブデバイスに関連するものには、伝導損失、スイッチング損失、ボディダイオード損失があります(図3)。

図3:スイッチング波形と関連する損失波形を示すためにラベルを付けた降圧DC/DCコンバータの回路図。(画像提供:ROHM Semiconductor)

図3:スイッチング波形と関連する損失波形を示すためにラベルを付けた降圧DC/DCコンバータの回路図。(画像提供:ROHM Semiconductor)

この降圧コンバータは、ハイサイド(SH)とローサイド(SL)のMOSFETスイッチによるトーテムポール設計を採用しています。スイッチは、一度に1つだけが導通するように、位相差をもって駆動されます。ゲート駆動波形(VGSHとVGSL)は、デバイスの寄生容量に関連する充電間隔による振幅ステップを示しています。また、両デバイスのドレイン・ソース間電圧(VDSH、VDSL)とドレイン電流(IDH、IDL)の波形も示しています。デバイスがオンのとき、VDSはlowです。デバイスがオフのとき、VDSはhighです。SHがオンの間、インダクタの磁界が発生する間にドレイン電流は直線的に増加します。この間に、チャンネルの抵抗を通る電流はチャンネルに電圧を発生させ、その結果、電流とチャンネルオン抵抗の2乗に比例する伝導損失(PCOND)が生じます。デバイスが状態を変化させるインターバルの間、電圧と電流はともにゼロではなく、電圧、電流、スイッチング遷移時間、スイッチング周波数に比例した電力がデバイス内に散逸します。これがスイッチング損失です。

SLがオンのときにも、同じような状況が起こります。ここで、インダクタに蓄積されたエネルギーが下部デバイスのドレイン電流を供給するため、電流は直線的に減少します。ここでも、チャンネル抵抗は伝導損失として電力を散逸させます。下部デバイスのVDSLは、電流がゼロでなくなる前にほぼゼロになるので、サイクルのこの部分に関連するスイッチング損失はないことに注意してください。

リカバリ損失(PQrr)は、デバイスのボディダイオードのリカバリによって引き起こされます。簡略化のため、ハイサイド部分のみを表示しています。

Pbodyは、デバイスのボディダイオード伝導損失です。この損失は、ローサイドデバイスのボディダイオードを通して伝導される電流によって発生します。

総電力損失は、両トランジスタのこれらすべての成分の合計となります。

第4世代SiC MOSFETの性能向上

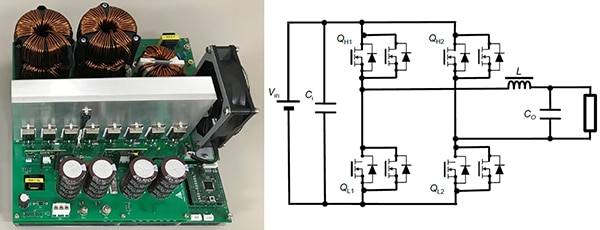

5kWのフルブリッジインバータを用いて、Si IGBTと第3世代および第4世代のSiC MOSFETの性能比較を行いました(図4)。このフルブリッジ回路では、スイッチングデバイスを並列に接続することで、大電流に対応しています。フルブリッジでは合計8個のデバイスを使用します。左の画像では、8個のデバイスがヒートシンクに取り付けられています。オリジナルのIGBTと第3世代および第4世代のMOSFETを使用し、回路の効率を評価しました。インバータは、SiC MOSFETでは40kHz、IGBTでは20kHzのスイッチング周波数で動作します。

図4:5kWファンレスインバータとその回路図を示します。もともとは20kHzで動作するシリコンIGBTを使って設計されたこの回路で、第3世代と第4世代のSiC MOSFETを40kHzで動作させました。3種類の半導体すべての性能を比較しました。(画像提供:ROHM Semiconductor)

図4:5kWファンレスインバータとその回路図を示します。もともとは20kHzで動作するシリコンIGBTを使って設計されたこの回路で、第3世代と第4世代のSiC MOSFETを40kHzで動作させました。3種類の半導体すべての性能を比較しました。(画像提供:ROHM Semiconductor)

第3世代のデバイスはROHM SemiconductorのSCT3030ALデバイスで、定格電圧は650ボルト、チャンネル抵抗(RDS(ON))は30mΩでした。第4世代のMOSFETは、ROHM SemiconductorのSCT4026DEC11でした。第4世代デバイスの定格電圧は750ボルトに引き上げられていました。RDS(ON)は26mΩで、13%の低減によって伝導損失がわずかに減少しました。

両方のSiC MOSFETの損失を元のIGBTの損失と比較すると、効率が向上していることがわかります(図5)。

図5:第4世代SiC MOSFETは、オリジナルのSi IGBTや第3世代デバイスに比べて損失を大幅に低減しています。(画像提供:ROHM Semiconductor)

図5:第4世代SiC MOSFETは、オリジナルのSi IGBTや第3世代デバイスに比べて損失を大幅に低減しています。(画像提供:ROHM Semiconductor)

第4世代デバイスは、第3世代デバイスと比較して、伝導損失(青色)を10.7ワットから9.82ワットに低減しました。スイッチング損失(オレンジ色)では、16.6ワットから8.22ワットへと、より大幅な低減が達成されました。

第4世代デバイスのさらなる改良点としては、ゲート駆動能力の向上が挙げられます。第4世代のSiC MOSFETは15ボルトでの駆動をサポートし、第3世代のデバイスは18ボルトを必要とします。これは、Siデバイスを使って設計された回路が、第4世代MOSFETをドロップインで置き換えられることを意味します。さらに、ターンオフ時の推奨駆動電圧は、第4世代SiC MOSFETでは0ボルトです。第4世代より前の製品では、セルフターンオンを防ぐため、ターンオフ時にゲート・ソース間電圧を負バイアスにする必要がありました。しかし、第4世代デバイスでは、セルフターンオンを抑制するために閾値電圧(Vth)が高く設計されており、負バイアスを印加する必要がありません。

第4世代ソリューション

ROHM Semiconductorの第4世代SiC MOSFETソリューションは、デバイスパッケージによって2つのグループに分けられます。今回取り上げたSCT4026DEC11は、750V、56A(+25℃)/29A(+100℃)、26mΩのSiC MOSFETで、3リードのTO-247Nパッケージに収められています。代替となる4リードパッケージの例としては、4リードTO-247-4Lパッケージの750V、105A(+25℃)/74A(+100℃)、13mΩデバイスであるSCT4013DRC15があります。

4リードパッケージには、MOSFETのスイッチング速度を向上させるリード線が1本追加されています。従来のTO-247N 3ピンパッケージでは、高いドレイン電流によるソースとリードの寄生インダクタンスからゲート駆動を分離することができません。ゲート電圧は、ゲート端子とソース端子の間に印加されます。ソース端子の寄生インダクタンス(VL)を横切る電圧降下により、チップの実効ゲート電圧が低下し、スイッチング速度が低下します(図6)。

図6:TO-247-4Lの第4ピンは、ケルビン接続の追加接続ピンを使用して、ゲート駆動を電源ピンから絶縁します。(画像提供:ROHM Semiconductor)

図6:TO-247-4Lの第4ピンは、ケルビン接続の追加接続ピンを使用して、ゲート駆動を電源ピンから絶縁します。(画像提供:ROHM Semiconductor)

4ピンのTO-247-4Lパッケージは、ゲート駆動ピンと電源ピンを分割し、ゲート駆動を内部でソースに直接接続します。これにより、ソースピンの寄生インダクタンスの影響を最小限に抑えることができます。ゲート駆動を内部ソース接続に直接接続することで、SiC MOSFETのスイッチング速度を最大化でき、従来の3ピンTO-247Nパッケージに比べ、総スイッチング損失(ターンオンとターンオフ)を最大35%削減することが可能になります。

第4世代SiC MOSFETの2つ目の異なる仕様は、定格電圧です。デバイスの定格電圧は750ボルトまたは1200ボルトです。これまで取り上げた2つのデバイスの定格電圧は750ボルトです。高電圧アプリケーション向けとしては、SCT4062KEC11が3リードTO-247Nパッケージの1200V、62mΩ、26A(+25℃)/18A(+100℃)SiC NチャンネルMOSFETであり、SCT4036KRC15が4リードTO-247-4Lパッケージの1200V、36mΩ、43A(+25℃)/30A(+100℃)NチャンネルMOSFETです。現在、合計10種類の第4世代SiC MOSFETが入手可能で、電流定格は+25℃で26Aから105Aです。また、13~62mΩのRDS(ON)値を備えています。

EVアプリケーション

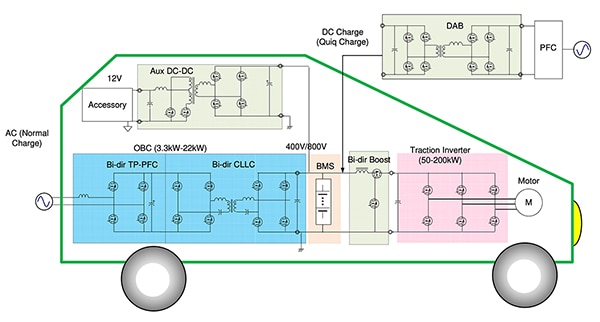

第4世代SiC MOSFETの仕様は、EVアプリケーションによくマッチしています。電圧400ボルトや800ボルトのバッテリEV(BEV)がその例です(図7)。

図7:BEV内の典型的な第4世代SiC MOSFETアプリケーションと関連の外部アクセサリ。(画像提供:ROHM Semiconductor)

図7:BEV内の典型的な第4世代SiC MOSFETアプリケーションと関連の外部アクセサリ。(画像提供:ROHM Semiconductor)

図7は、双方向充電と急速充電の両方をサポートする、バッテリ電圧が400ボルトまたは800ボルトのBEVのブロック図です。車載充電器(OBC)には、トーテムポール力率補正回路(PFC)と双方向フルブリッジCLLC(コンデンサ、インダクタ、インダクタ、コンデンサ)共振コンバータが含まれます。外付けの「Quiq」充電DC充電器は、バッテリへの直接充電を提供します。バッテリはトラクションインバータを駆動し、直流を三相交流に変換してモータを駆動します。これらの回路はすべて、必要とされる電力レベルに対応するために、さまざまな回路構成でMOSFETを採用しています。第4世代SiC MOSFETは、回路の物理的サイズを縮小し、損失とコストを削減しながら定格電圧を増加させるという点で重要です。

まとめ

EV、データセンター、基地局など、高電圧・大電力アプリケーションの設計者にとって、第4世代SiC MOSFETは重要なパワースイッチングデバイスです。上述したように、独自の構造を採用することで、損失を減らしてパワー変換効率を大幅に向上させるとともに、フットプリントとコストを削減します。

お勧めの記事

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。