長距離電気自動車用SiCパワーデバイスの効果的な実装

DigiKeyの北米担当編集者の提供

2019-08-07

電気自動車およびハイブリッド電気自動車(EV/HEV)ではバッテリが多くの注目を集めていますが、エンジニアリングの現実として、電源管理全体のサブシステム(基本モータ駆動、内蔵および外部チャージャ、電源使用、回生制動などの機能を含む)もEV性能の向上にとって同様に重要です。したがって、EVの需要がますます増加するにつれて、EVバッテリの使用を最適化し、自動車の走行距離を伸ばす改良型コンポーネントの開発および採用が重視されるようになりました。

電源管理デバイスとして標準の金属酸化膜半導体電界効果トランジスタ(MOSFET)からシリコンカーバイド(SiC)基板/処理技術に基づくFETへ移行することは、EVの効率性とシステムレベル特性全体を向上させる大きな一歩となりました。ただし、SiCデバイスの利点を最大限に発揮するには、その重要な仕様と駆動要件を新たに理解する必要があります。

この記事では、EVおよびHEVの電源要件をまとめ、SiCベースのパワーデバイスがこの機能に適切である理由を説明し、相補型デバイスドライバの機能を明らかにします。車載用認定ディスクリートデバイス向けのAEC-Q101規格の意義について手短に説明した後、ROHM Semiconductorが提供する2つのAEC認定SiCパワーデバイスを紹介し、設計を成功させるために考慮すべき主な特性を取り上げます。

EVおよびHEVの電源供給

あらゆる種類の自動車(内燃機関(IC)、EV、およびHEV)において、パワーサブシステムの需要が急激に高まっています。これにより、高度なドライバ支援システム(ADAS)、パワーウィンドウ、パワードア、パワーミラー、内部ネットワーク、接続性、レーダ、エンターテイメントシステム、GPSなどの機能がサポートされるようになりました。

IC自動車の主な電源は、一般的に標準12V、100~200Ah鉛蓄電池を使用しています。ただし、その電源容量は、「原動機」電源を提供する必要があるEVバッテリの要件と比較すると多くはありません(図1)。結果として、自動車の機能、サイズ、およびベンダーによって異なりますが、EV内のバッテリパック容量は50~150kWh、標準電圧は200~300ボルトになります。同一条件で比較するために、次の式を使用してこれをAhに変換します。Ah = (kWh × 1,000)/ボルト。

図1:EVにおけるバッテリベースのパワーサブシステムは、トラクションモータや関連機能、および運転者が期待する多くの標準機能のために電源を供給します。(画像提供:ROHM Semiconductor)

図1:EVにおけるバッテリベースのパワーサブシステムは、トラクションモータや関連機能、および運転者が期待する多くの標準機能のために電源を供給します。(画像提供:ROHM Semiconductor)

内部機能や充電用の多くの小型DC/DCコンバータに加えて、多くのEV(すべてではない)は、直流(DC)/ACコンバータ経由で可変周波数交流(AC)を使用し、トラクションモータに電源を供給します。トラクションモータの電力定格範囲は、ローエンド自動車の150馬力(hp)からトップクラスであるTeslaの500hpです。1馬力が約750Wに相当すると考えると、モータに必要な電流はかなりの量になります。

パワーサブシステムの全体的な効果性を決定する要素は数多くありますが、最も重要なのはスイッチングレギュレータの性能です。スイッチングレギュレータは生のバッテリ電源を、ドライブトレインやバッテリ充電に必要な電圧/電流に変換します。

理由は簡単です。数百アンペアの電流レベルでは、基本電流-抵抗(IR)ドロップが重要なパラメータになるからです。たとえば、100Aでは100mΩのオン抵抗(RDS(ON))でさえも2つの意味で悪影響をもたらします。第一に、10ボルトの成果損失の可能性があることです。第二に、100Wの電力(I2R)消費を管理する必要があることです。さらに、これらのRDS(ON)損失に加えて、DC/ACおよびDC/DCコンバータでのスイッチング損失もあります。これにより、消費する熱負荷が増加し、効率性やバッテリ寿命が悪化します。

SiCを検討する理由

これらの静的損失は、IRドロップおよびI2R損失を低減するための2つのよく知られた方法に注意を向けています。1)オン抵抗を低減し、2)システム動作電圧を増加させることにより、負荷に対して一定量の電力を供給するのに必要な電流を減らすことができます。これらの損失(デバイスの物理的特性、スイッチング周波数、および他の要素と関連)を低減可能にするデバイスの向上は、動的スイッチング損失に大きな影響を与えます。

過去数十年にわたり、主要なパワースイッチングデバイスは、シリコン(Si)ベースのMOSFETおよび絶縁型ゲートバイポーラトランジスタ(IGBT)でした。技術進歩により性能は大幅に向上しましたが、それもほぼ頭打ちになっています。同時に、EVはさらに向上した仕様を備えた実行可能で魅力的なスイッチングデバイスを必要としています。

幸いなことに、過去数十年の間に別のソリッドステートMOSFET処理技術が成熟してきました。この技術は、基本シリコンのみではなくシリコンカーバイド(SiC)材料に基づいており、共有結合により結合された同量のシリコンおよびカーボンで構成されています。SiCには100以上の異なるSiCポリタイプ(独自の構造)がありますが、製造および処理上の理由により4Hおよび6Hというタイプが大きな関心を集めています。

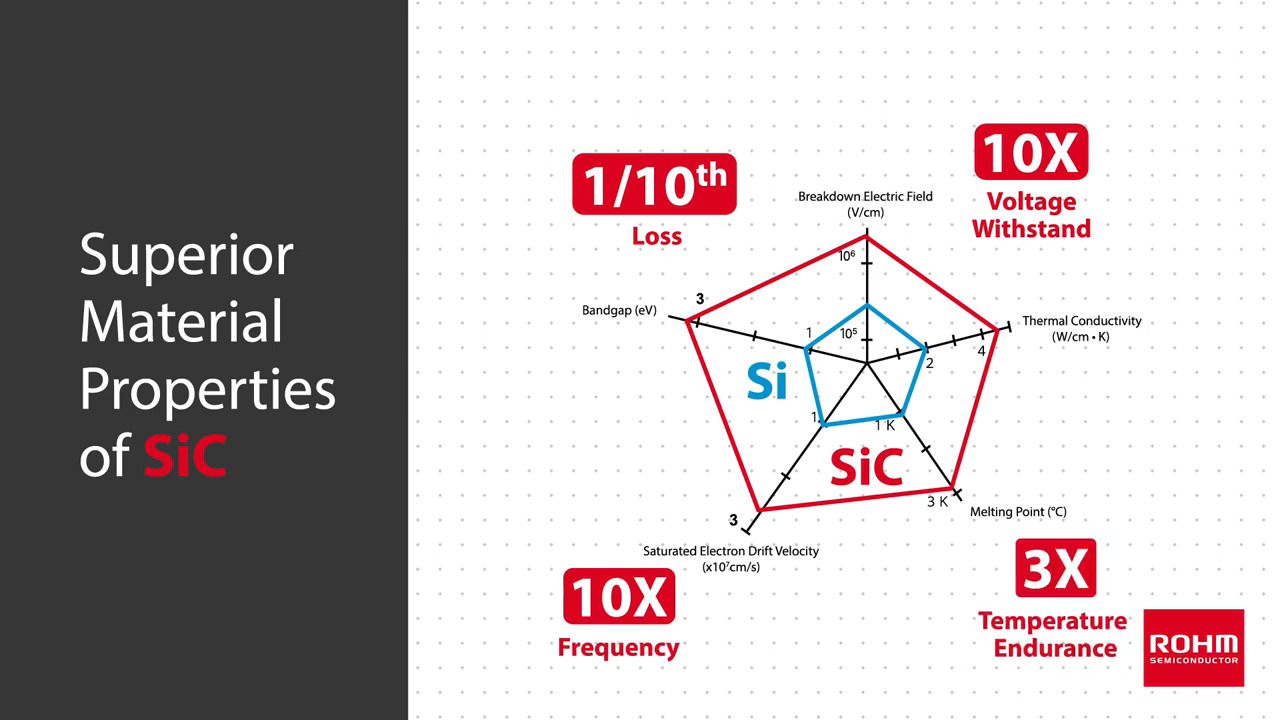

SiC MOSFETは、SiのみのMOSFETに勝る重要な支配的属性を数多く提供します。

- SiCは、Siよりも約8倍高い臨界電界を提供しており、パワー半導体デバイスに最適です。高い絶縁耐力により薄型化されたダイを高度なレベルへドーピングすることにより、損失を低減できます。

- SiCにはSiよりも約3倍高い熱伝導性があるため、発生した熱は伝導により逃がされ、材料自体の温度を低減させることができます。

- SiCの溶融温度は非常に高く、400°C以上(標準Siの限界は150°C)でも動作できます。この高い動作温度により、冷却要件が大幅に簡素化されます。伝導および対流の熱流をサポートするための温度差が依然として十分あるため、SiCデバイスは周囲温度が高い環境でも動作できます。

- SiCは、シリコンデバイスと比較して2~3倍の最大電流密度をサポートしています。これにより、特定の電源レベルにおいてコンポーネントおよびシステムのコストを削減できます。

表1が示すように、重要な物理レベルの電気特性仕様は、標準シリコン、4H SiC、および6H SiC間で大いに異なります。SiCのバンドギャップエネルギーおよび臨界電界の高い値は、高電圧での動作をサポートします。さらに、電子移動度および正孔移動度ファクタの小型化により、スイッチング損失が低減し、高周波数での動作が可能になります(またフィルタや受動部品の小型化にもつながります)。同時に、高い熱伝導性および動作温度により、冷却要件が簡素化されます。

|

表1:シリコン、2種類のSiC、およびダイヤモンド(比較用)における基本材料レベルの主な電気特性。(表提供:Semantic Scholar)

SiCの成熟度とAEC-Q101

とはいえ、SiCデバイスの理論的保証から実用化への移行は、迅速または容易に達成できたわけではありません。しかし、過去10年間でSiCベースのMOSFETは成熟化され、複数の世代にわたって進化してきました。各世代では、プロセスの向上や重要な構造的変化がもたらされました。

たとえば、ROHM Semiconductorは長期にわたり第2世代SiCデバイスを提供し、車載アプリケーションで幅広く採用されてきました。 これらの第2世代デバイスを含む最も標準的なSiC MOSFETは、セルサイズが縮小すると内部FET抵抗の下限に近づく平面構造を使用しています(図2)。 対照的に、ROHMの第3世代製品は、ゲートおよびソースの下に形成されたダブルトレンチ構造を活用しています。これにより、チャンネルサイズとオン抵抗を効果的に低減できます。

図2:ROHM製SiCデバイスの第2世代から第3世代への移行には、プロセスの強化と大きな構造的変化が含まれます。 (画像提供:ROHM Semiconductor)

ROHMの第3世代SiC MOSFETでは、独自のトレンチゲート構造により、既存のプレーナタイプのSiC MOSFETと比べてオン抵抗を50%、入力静電容量を35%低減しています。 これにより、スイッチング損失の大幅な低減とスイッチング速度の高速化がもたらされ、効率性が向上します。また、600Vおよび900Vのデバイスと比較して、これらの1200/1800V SiC MOSFETはチップ面積(つまりパッケージサイズ)が小さくなり、ボディダイオード経由の回復損失が少なくなります。

AEC規格に適合

SiCデバイスの成熟度と複数の世代に付随する別の問題は、AEC-Q101規格に完全に適合するかどうかです。この規格は、車載電子部品評議会(AEC)が定める一連の仕様に基づいています。この組織は、主要自動車メーカーおよび米国の電子部品メーカーで構成され、車載電子部品の信頼性テストの確立を担当しています。主な規格は次の通りです。

- AEC-Q100(ICデバイス)

- AEC-Q101(MOSFETなどのディスクリート部品)

- AEC-Q102(ディスクリートオプトエレクトロニクス)

- AEC-Q104(マルチチップモジュール)

- AEC-Q200(受動部品)

AEC-Q101規格は、産業用アプリケーションで幅広く使用されている規格よりも、はるかに厳しい規格です。表2が示すように、AEC仕様は一連のグレードを規定しています。SiCデバイスはグレード0(-40°C~+150°C)に適合できますが、Siのみのデバイスは一般的に適合不可能です。グレード1は車内アプリケーションに適しており、-40°C~+125°Cの周囲温度範囲内でデバイスが安定して動作できるようにします。ただし、パワートレインとアンダーフードの状況からグレード0が必要です。

|

表2:AEC信頼性認定規格は、商用および産業用アプリケーションに使用される規格よりもはるかに厳しい規格です。(表提供:Texas Instruments)

産業用アプリケーションでは信頼性強化のためにAEC-Q100シリーズの仕様がますます使用されている、と一部のベンダーが報告している点に留意してください。これは、自動車における電子デバイスおよび電子部品の広範な採用により産業用と車載用の価格差が大幅に縮小したため、コストの観点から見て実際的です。

SiCデバイスは中~高の電流設計をサポート

SiCデバイスは、EVの高電流アプリケーションのためだけのものではありません。ドライブトレインに加えて、SiC MOSFETの特性から恩恵を受けることのできる多くの低電力機能(例:パワーシート/ウィンドウ、シートおよびキャビンヒータ、バッテリプリヒータ、ACモータ、パワーステアリング)があります。

たとえば、ROHMのSCT3160KLは、最大17Aの負荷に最適化されたNチャンネルSiCパワーMOSFETです(図3)。この製品は、わずか16mm(W) x 21mm(H) x 5mm(T)のTO-247Nパッケージに収められており、ヒートシンクへの取り付けを簡単にする熱タブが裏面にあります(図4)。そのトップレベルの仕様は、電流および電源要件に最適であることを示しています(表3)。

図3:ROHMのSCT3160KLは、最大17Aの負荷に対応する基本的なNチャンネルSiCパワーMOSFETです。(画像提供:ROHM Semiconductor)

図3:ROHMのSCT3160KLは、最大17Aの負荷に対応する基本的なNチャンネルSiCパワーMOSFETです。(画像提供:ROHM Semiconductor)

図4:SCT3160KLは16mm × 21mm × 5mmのパッケージで提供され、裏面には強化されたヒートシンク電位を提供する熱タブがあります。(画像提供:ROHM Semiconductor)

図4:SCT3160KLは16mm × 21mm × 5mmのパッケージで提供され、裏面には強化されたヒートシンク電位を提供する熱タブがあります。(画像提供:ROHM Semiconductor)

|

表3:SCT3160KLの基本仕様は、EV内の多くの小さな負荷または他のアプリケーションの電源ニーズに対する適合性を示しています。(表提供:ROHM Semiconductor)

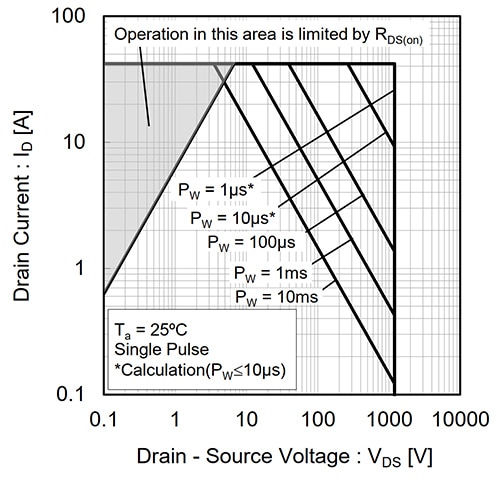

最大安全動作領域(SOA)グラフは、このSiCデバイスが、高電圧のスイッチング電源およびレギュレータで一般的なパルス動作サイクルにどれほどよく適しているかを示しています。

図5:SCT3160KLのSOAグラフは、ドレイン電流、ドレイン-ソース電圧、およびパルス電力処理の最大限度を確立および規制します。(画像提供:ROHM Semiconductor)

図5:SCT3160KLのSOAグラフは、ドレイン電流、ドレイン-ソース電圧、およびパルス電力処理の最大限度を確立および規制します。(画像提供:ROHM Semiconductor)

当然のことですが、SiCベースのデバイスの利点は、最高電流レベルで最も顕著になります。SCT3160KLと同様にTO-247NパッケージのNチャンネルSiCパワーMOSFETである、ROHMのSCT3022ALについて考えてみましょう。この製品の主な仕様(表4)とSOA(図6)は、EVのモータ駆動パワー変換、バッテリ管理、電池パックの充電に適していることを示しています。これは、この製品の低いオン抵抗および高い電流定格に起因しています。

|

表4:ROHMのSCT3022AL NチャンネルSiCパワーMOSFETは、低いオン抵抗値や他の属性を提供しており、高電流設計にとって最適です。(表提供:ROHM Semiconductor)

図6:SCT3022AL NチャンネルSiCパワーMOSFETのSOA図は、比較的高い電流や電源レベルの使用に効率的に対応可能であることを明確に示しています。(画像提供:ROHM Semiconductor)

図6:SCT3022AL NチャンネルSiCパワーMOSFETのSOA図は、比較的高い電流や電源レベルの使用に効率的に対応可能であることを明確に示しています。(画像提供:ROHM Semiconductor)

SiC FETを補完するゲートドライバ

シリコンMOSFET、SiC FET、またはIGBTなどのパワーデバイスは、複雑なパワー変換/制御設計の一部にすぎません。実のところ、ハイパワー「信号チェーン」が動作するには3つの機能(コントローラ、ゲートドライバ、およびパワー半導体)が必要です。

SiCデバイスは、駆動に関してSiデバイス(およびIGBT)と同様の特性を共有しますが、重要な違いもあります。たとえば、SiC MOSFETの低い相互コンダクタンスにより、リニア(オーミック)領域から飽和領域への移行は、Siデバイスほど厳密に定義されていません。その結果、SiCデバイスにおけるオン状態ゲート-ソース電圧(VGS)は20ボルト以上です。一方、オフ状態の値は-2ボルト~-5ボルト(VGS閾値には低ノイズマージンがあるため)です。

SiCドライバには以下が求められます。

- 低い伝導損失で高い効率性を実現するための比較的高い電源電圧(25~30ボルト)

- 高い駆動電流(標準>5A)、および時間ごとの電圧の瞬間変化率(dV/dt)に対応した低インピーダンスの高速スルードライバ(これにより、ゲート静電容量に入出力する電流の駆動時にスイッチング損失を低減)

- 高速の短絡保護(標準<400ns応答)(SiCデバイスはSiデバイスよりも高速で切り替わるため)

- 伝播遅延値の低減およびユニット間スキュー(やはり効率性向上のため)

- 最後に、高電流/高電圧の動作環境での堅牢な動作を実現する超高dV/dtイミュニティ

SiCベースのFET、Si MOSFET、およびIGBT間の違いは次の表で要約されています。

|

表5:SiベースのMOSFETおよびIGBTには幾分類似した駆動要件があるものの、SiCデバイスドライバの仕様はかなり異なっています。(表提供:Texas Instruments)

これらのデバイスが動作する電圧の高さや、さまざまな他のシステムトポロジ要素により、変形およびクリアランス寸法に関連した規制の問題は設計基準に標準で含まれています。加えて、コントローラとパワーデバイス間でガルバニック(オーミック)絶縁がほぼ常に必要です。

この絶縁は、コントローラとドライバ間に配置された、またはマルチチップドライブ内に組み込まれた別個の独立した部品により提供されます。後者を選択すると全体のフットプリントは小さくなりますが、一部の設計者は独立したアイソレータの使用を好みます。これにより、設計者は絶縁技術(例:磁気、光学、容量性)や性能仕様を選択できます。

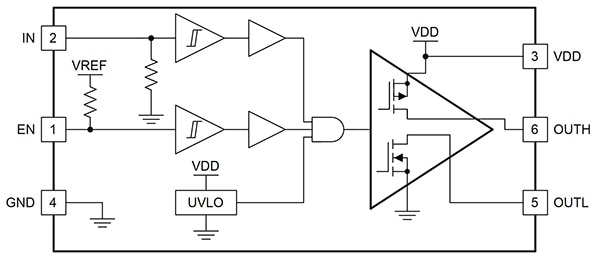

たとえば、Texas InstrumentsのUCC27531-Q1は、AEC-Q100認定 (グレード1)のSiC(およびその他)デバイス向け非絶縁型シングルチャンネル高速ゲートドライバです(図7)。この製品は、18ボルトのVDDで、最大2.5A(ソースモード)および5A(シンクモード)のピーク電流ドライブを提供します。非対称ドライブモードでの強力なシンク能力により、寄生ミラーターンオン効果に対する耐性が向上します。1800pFの負荷を駆動中、標準の伝播遅延は17ns(標準)、高速立ち上がりおよび立ち下がり時間は15/7nsであり、SiCデバイスに適しています。

図7:Texas Instrumentsの非絶縁型UCC27531-Q1ゲートドライバは、SiCスイッチングデバイスの技術的要件に最適です。(画像提供:Texas Instruments)

図7:Texas Instrumentsの非絶縁型UCC27531-Q1ゲートドライバは、SiCスイッチングデバイスの技術的要件に最適です。(画像提供:Texas Instruments)

この小さな6ピンSOT-23ドライバは、簡単な機能を提供するシンプルな部品に見えますが、効果的なドライブにはSiCデバイスの特定ニーズに対するきめ細かい注意が必要です。

デバイスの出力段は、最も必要とされる場合に最高のピークソース電流の提供が可能な独自のアーキテクチャを実装します。これは、パワースイッチのミラープラトー領域のターンオン遷移中に発生します。その際、パワースイッチドレイン/コレクタ電圧は最も高いdV/dtになります(図8)。これは、出力の状態が低から高に変化し、ゲートドライバがピークソース電流で短い上昇を提供して、高速ターンオンが可能になる限られた時間中に、NチャンネルMOSFETをターンオンすることによって生じます。

図8:Texas InstrumentsのUCC27531-Q1ゲートドライバは、特別な回路とタイミングを追加して、ソース電流を最大化し、SiCパワーデバイスによって最も必要とされている瞬間にそれを提供します。(画像提供:Texas Instruments)

図8:Texas InstrumentsのUCC27531-Q1ゲートドライバは、特別な回路とタイミングを追加して、ソース電流を最大化し、SiCパワーデバイスによって最も必要とされている瞬間にそれを提供します。(画像提供:Texas Instruments)

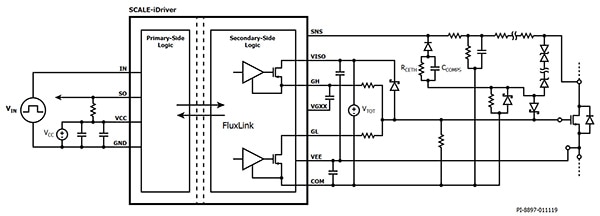

絶縁型SiCドライバソリューションの1つに、Power IntegrationsのSIC1182Kがあります。これは、高度なアクティブクランピングと最大1200Vの強化絶縁を特長とするシングルチャンネルの8A SiCゲートドライバです。この絶縁型SiCドライバモジュールはAEC認定ではありませんが、Power Integrationsはこれとよく似たAEC-100グレード1認定のSID11x2KQ MOSFET/IGBTゲートドライバシリーズを提供していることに留意してください。たとえば、8A/1200VシングルチャンネルIGBT/MOSFETゲートドライバであるSID1182KQ-TLがあります。

SIC1182Kは、9.5mmの沿面距離およびクリアランスを備えた16ピンeSOP-R16Bパッケージ(9mm x 10mm x 2.5mm)に収められており、規制要件や、ヒートシンクウィングとしても機能する大規模な1次側グランド電位接続に適合しています(図9)。絶縁は同社独自のソリッドインシュレータFluxLink技術により提供されており、ドライバはVDE 0884-10認証およびUL 1577認定(申請中)を取得しています。

図9:Power IntegrationsのSIC1182K絶縁型SiCゲートドライバ上のピン3、4、5、および6の統合された接続により、サーマルパスや大幅な1次側グランド接続が提供されます。(画像提供:Power Integrations)

図9:Power IntegrationsのSIC1182K絶縁型SiCゲートドライバ上のピン3、4、5、および6の統合された接続により、サーマルパスや大幅な1次側グランド接続が提供されます。(画像提供:Power Integrations)

SIC1182Kは、ターンオンフェーズ中の短絡保護や、高度なアクティブクランピングによるターンオフ時の過電圧制限を、単一のセンシングピンを通して組み合わせます。絶縁型ゲートドライバには、1次側/2次側パワー用の接続と、グランド、ロジック制御、およびドライブ出力が必要です。より堅牢なドライバを実現するために追加の接続が提供されています(図10)。これには、ロジックフォールト信号(オープンドレイン)、ターンオンで短絡事象を検知してターンオフで過電圧を制限するセンス入力、ブートストラップおよびチャージポンプ電源電圧ソース、および2次側基準電位の接続が含まれます。

図10:SIC1182K絶縁型SiCゲートドライバは、ピンを追加することにより、故障や望ましくない動作が常に起きやすい実際の回路でドライブ機能の堅牢性を向上させています。(画像提供:Power Integrations)

図10:SIC1182K絶縁型SiCゲートドライバは、ピンを追加することにより、故障や望ましくない動作が常に起きやすい実際の回路でドライブ機能の堅牢性を向上させています。(画像提供:Power Integrations)

まとめ

実走可能なEVには、高度なバッテリや高性能電源管理が必要です。これらは、SiC MOSFETなどの高度な電源スイッチングデバイスにより最適な状態で提供されます。上記のように、第2世代および第3世代デバイスは、オン抵抗、損失、スイッチング性能、およびサーマル機能に関して、複数のパラメータにわたって既存のSiコンポーネントよりも優れた性能を提供します。

ただし、これらの高性能SiCデバイスの可能性を最大限に引き出すには、設計者はアプリケーションニーズに適合するゲートドライバも選択する必要があります。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。