SiCおよびGaNパワーコンポーネントを使用したEVの設計要件への対応

DigiKeyの北米担当編集者の提供

2019-05-15

自動車メーカーは電気自動車(EV)の開発に一段と力を入れていますが、短い航続距離という問題は完全には解決されていません。空気力学設計、より軽量な材料、効率的な電力使用は問題の解決に役立っても十分とは言えません。自動車用パワーエレクトロニクスの設計者に必要なのは、効率性と電力密度の要件を満たすために、高度なワイドバンドギャップ半導体(WBG)材料を使用することです。

この材料は主に窒化ガリウム(GaN)とシリコンカーバイド(SiC)を含んでおり、シリコン(Si)金属酸化膜半導体電界効果トランジスタ(MOSFET)や絶縁ゲートバイポーラトランジスタ(IGBT)のような現行の半導体技術に対して、低損失、高スイッチング周波数、高動作温度、過酷な環境での堅牢性、高降伏電圧などの点が強化されています。高電圧で動作する大容量のバッテリを活用し、さらに充電時間を短縮して総合的な損失を減らそうとしている自動車業界にとって、WBGは特に有用な材料と言えます。

この記事では、WBGテクノロジの概要とEVエレクトロニクスでのWBGの役割について説明します。さらに、ROHM Semiconductor、STMicroelectronics、Transphorm、Infineon Technologiesから提供されている最適なGaNおよびSiCソリューションをご紹介し、それらのアプリケーションについてのガイダンスを提供します。

WBG半導体の利点

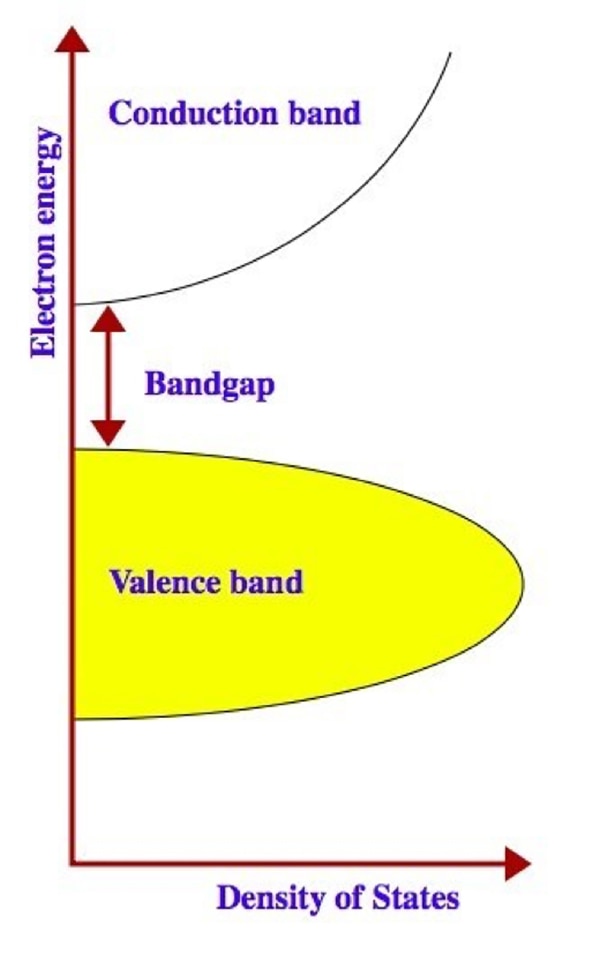

バンドギャップとは、電子を材料の価電子帯から伝導帯に励起するために必要なエネルギーで、WBG材料はシリコンのバンドギャップに比べて格段に大きいバンドギャップをともないます(図1)。Siのバンドギャップは1.1eV(電子ボルト)ですが、SiCのバンドギャップは3.3eV、さらにGaNのバンドギャップは3.4eVです。

図1: Si半導体の伝導帯と価電子帯間のバンドギャップは、SiCとGaNのバンドギャップよりも狭いため、SiCとGaNは「ワイドバンドギャップ半導体」と呼ばれています。(画像提供:STMicroelectronics)

WBG半導体では、デバイスが従来のシリコンに比べて大幅に高い電圧、周波数、温度で動作できます。さらにスイッチング損失と伝導損失が低くなります。WBG材料の伝導特性とスイッチング特性はSiよりもおよそ10倍優れています。このような能力により、WBG技術は特にEVで使用されるパワーエレクトロニクスに必然的にフィットし、SiCおよびGaNコンポーネントは小型化が可能でより高速に動作し効率性も高いという側面が得られます。

WBGデバイスのメリットについては、製造の複雑さと高コストおよび大量生産のバランスを考える必要があります。WBGコンポーネントは当初は高コストかもしれませんがその後は下がり続け、一般にはシステム全体のコスト節約につながります。たとえば、電気自動車にSiCデバイスを使用すると、初期コストとしてさらに数百ドルかかることも考えられますが、バッテリの低コスト化、必要なスペース要件の軽減、さらにヒートシンクの小型化や対流冷却などの冷却手段の簡素化により、全体的なコスト節約が実現されます。

メインインバータへのSiCの応用

電気自動車のトラクション電気モータを制御するトラクションインバータは、WBGコンポーネントからメリットを得ることができる主要なEVシステムの一例です。インバータのコア機能は、DC電圧を3相AC波形に変換してEVのモータを駆動し、さらに回生ブレーキにより発生したAC電圧をDC電圧に再変換してバッテリを充電することです。インバータはバッテリパックに蓄えられたエネルギーをACに変換して電気モータを駆動するので、そのエネルギー変換の損失が少ないほどシステムの効率性は高まります。シリコンと比較して、SiCデバイスは導電率に優れスイッチング周波数がより高速であり、熱として失われるエネルギーが少ないために電力損失を減らすことができます。最終的には、SiCベースのインバータの高効率性によって、EVのより長い航続距離が実現するでしょう。

大電流を扱うパワーモジュールは一般にはIGBTタイプで、車載用インバータモジュールに多く使用される、Si IGBTとSi高速リカバリダイオード(FRD)を組み合わせた構成です。一方、SiCは現行のSi IGBTと比べて動作温度が高くスイッチング速度がより高速です。このような機能は、バッテリとの間で大量のエネルギーをやり取りするという必要不可欠な役割を持つトラクションインバータに最適です。

理由を説明します。IGBTはスイッチング素子であるため、そのスイッチング速度(ターンオン時間、ターンオフ時間)は効率性(損失)に影響を与える重要なパラメータの1つです。IGBTでは、高降伏電圧での低抵抗がスイッチング性能を犠牲にして達成されます。デバイスのターンオフ時には「消費時間」があり、これがスイッチング損失を増加させます。その結果、IGBTは効率性が相対的に低くなります。インバータモジュールにIGBTではなくMOSFETを使用すると、その短いターンオフ時間と高い動作周波数によって、効率をより高めることができます。ただSi MOSFETには、Si IGBTに比べて「オン」抵抗が大きいという問題もあります。

SiCの有利な特性を活かし、SiC MOSFET(IGBTに比べてダイ面積がほぼ半分)では、パワースイッチに望まれる4つの特性が組み合わせられます。

- 高電圧

- 低オン抵抗

- 高速スイッチング

- 低スイッチング損失(特にターンオフ時の損失)

より広いバンドギャップによって、SiCデバイスは通常150°C~175°Cの温度範囲で動作し、適切なパッケージでは200°C以上の温度にも対応できます。

SiCショットキーバリアダイオード(SBD)に関しては、SiC SBDでは、ショットキーバリアを得られるようにSiC半導体との金属接合が形成されます。しかし、シリコンFRDとは異なり、SiC SBDの利点は広範な電流および動作温度範囲でも大きく変わることはありません。SiCコンポーネントには、シリコンの約10倍にも及ぶ高い絶縁破壊電界があります。そのようなことから、現在は1200V定格のSiC製品が量産されており、コストもそれに応じて下がっています。さらに1700V定格の製品も開発されています。

またSiCダイオードには順方向回復損失や逆回復損失は見られず、ごくわずかの容量電荷損失が見られるだけです。調査によれば、SiC SBDでは、接合温度が回復電流と回復時間に影響するSi高速回復ダイオードに比べて、スイッチング損失が90%も減少する場合があります。その結果、SiCダイオードは、Siダイオードに比べて性能指数(FoM)(Qc x Vf)が大幅に低くなります。低FOMはより少ない電力損失、つまり電気的性能がより優れていることを意味します。

SiC(シリコンカーバイド)材料にはいくつかの短所があります。その1つは正温度係数で、温度が高いほど順方向電圧(Vf)も高くなります。ダイオードを流れる電流が増加すると、順方向電圧降下も増加します。この伝導損失は、ダイオードにより高い電流が印加されると熱暴走の原因になることがあります。

一方で、SiC MOSFETとSBDを組み合わせることにより、システム設計者は効率性を向上させ、ヒートシンクのサイズを縮小してコストを下げ、スイッチング周波数を高めることで磁気サイズを減らし、最終設計のコスト、サイズ、重量を削減できます。SiC採用のEVインバータは、Siベースの同等品よりも大きさを5分の1、重量を3分の1に減らし、さらに電力損失を半減できます。

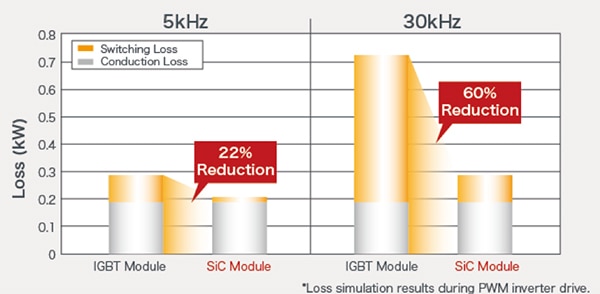

たとえば、ROHM Semiconductorは、SiC MOSFETとSiC SBDを1つのパッケージに統合したBSM300D12P2E001ハーフブリッジSiCパワーモジュールを開発し、以前はIGBTテール電流とFRD回復損失により生じていたスイッチング損失を最小限に抑えました(図2)。

図2: SiC MOSFETとSBDを統合したフルSiCパワーモジュールは、高速スイッチング動作においても、IGBTモジュールに比べて低損失を実現しています。(画像提供: ROHM Semiconductor)

ROHM SemiconductorのSiCベースのMOSFETでは、IGBTと比べて損失が73%減少したとされています。同社のMOSFETラインナップは、45mΩ(ミリオーム)から1150mΩの範囲のオン抵抗で最大1700Vに対応できます。製品はTO-247N、TO-3PFM、TO-268-L、TO-220の各パッケージで提供されます。

ROHMは、AEC-Q101車載用認定SiCショットキーバリアダイオードも生産しており、短い回復時間、高速スイッチング機能、低い温度依存性、低い順方向電圧の各種機能、および6~20Aの電流で最大650Vに対応する能力を備えています。

EVでのSiCデバイスの役割

Teslaは、メインのインバータ用にフルSiCパワーモジュール統合した最初の電気自動車メーカーで、同社のTesla Model 3セダンに採用しています。Teslaの以前の車種、モデルSとモデルXには、TO-247パッケージのIGBTが使用されていました。STMicroelectronicsとの連携により、Teslaのインバータはヒートシンクに組み立てられたSiCパワーモジュールで構成されています。1STMicroelectronicsのSCT10N120などのMOSFETは650V定格で、銅ベースプレートを使用して熱を放散します。

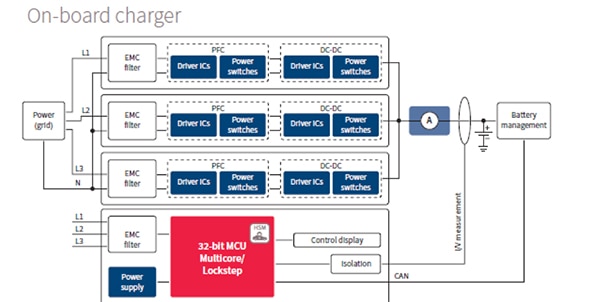

EV用の充電デバイスは出荷時に取り付けられており、「車載充電器」(OBC)と呼ばれます。EVまたはプラグインハイブリッドEV(PHEV)では、OBCにより家庭のAC電源または民営/公営の充電スタンドにあるコンセントからバッテリを充電できます。OBCはAC/DCコンバータを使用して、50/60HzのAC電圧(100~240V)をDC電圧に変換し、高電圧トラクションバッテリ(通常は約400V DC)を充電します。また、DCレベルをバッテリ要件に合わせて調整し、ガルバニック絶縁、AC/DC力率補正(PFC)機能を備えています(図3)。

図3: 一般的なEV用車載充電器では、SiCダイオードは、たとえば、PFC段で昇圧ダイオードとして、またはトーテムポールトポロジでNチャンネルIGBTと並列に使用できます。(画像提供:Infineon Technologies)

効率性で注目されるGaN

OBCの設計要件は、急速充電時間を保証するために可能な限り高い効率性と信頼性を持ち、しかもEVメーカーの限られた空間と重量の要件を満たすことです。GaN技術を活用したOBCの設計は、EVの冷却システムを簡素化し、充電時間を短縮して電力損失を低減できます。商用のGaNパワーデバイスは、自動車業界の市場シェアの点ではSiCよりやや遅れていますが、素晴らしい性能を発揮し、急速に支持を集めています。SiCデバイスと同様に、GaNデバイスはスイッチング損失が少なく、スイッチング速度がより高速で、電力密度が高いため、システム全体のサイズ、重量、コストを削減できます。

たとえば、TransphormのTP65H035WSQAは車載グレードAEC-Q101認定のGaN FETで、認定試験では最高温度175°Cで動作しています(図4)。このデバイスは標準のTO-247パッケージで35mΩの標準オン抵抗を備えています。前製品タイプの49mΩ Gen II TPH3205WSBQAと同様に、このデバイスもプラグインハイブリッド電気自動車およびバッテリ電気自動車用のAC/DC OBC、DC/DCコンバータ、DC/ACインバータシステムを対象に開発されており、これらの用途でのAC/DCブリッジレストーテムポールPFC設計を可能にします。

図4: TransphormのTPH3205WSBQA、650V/49mΩ GaN FETは、車載グレードのディスクリート半導体を対象にしたAEC-Q101ストレステストに合格しており、車載用に認定されています。(画像提供: Transphorm)

一般的なSi MOSFETの最大dV/dt定格は50V/ns(ナノ秒)ですが、TP65H035WS GaN FETは100V/ns以上のdV/dtでのスイッチングにより、可能な限り低いスイッチング損失を達成します。このレベルの動作では、レイアウトも性能に大きく貢献する要素になります。推奨レイアウトではゲートドライブループを最小限に保ち、スイッチングノード間のトレースを非常に短く維持し、電源バスとグランドへの実用的なリターントレースが最短になります。電源グランドプレーンは、大きな断面積により回路全体で均一なグランド電位を実現します。このレイアウトでは、電源グランドとIC(小信号)グランドが慎重に分離され、それらを単にFETのソースピンで結合することにより、グランドループが生じる可能性を回避します。

これもハイブリッドおよび電気自動車のOBC用途向けに開発されたInfineonのAIDW20S65C5XKSA1は、同社の第5世代CoolSiC車載用ショットキーダイオードに含まれる製品で、同社のIGBTおよびCoolMOS製品ラインナップを補完し、650Vクラスの車載要件に適合します。

新たなパシベーション層の概念により、この製品は、市販デバイスの中で湿度と耐食性の面で最も堅牢な車載用デバイスの1つです。110μm(マイクロメートル)の極薄ウェハ技術に基づいているため、同種のカテゴリでは最高のFOM製品の1つであり、より低い電力損失、つまり、より優れた電気的性能を発揮することを示唆しています。

従来のSi FRDに比べて、InfineonのCoolSiC車載用ショットキーダイオードは、すべての負荷条件でOBCの効率を1パーセントポイント向上させます。

SiCおよびGaN デバイスの活用

前述したようなレイアウトへの配慮とともに、SiCコンポーネントの潜在的な問題の1つに、IGBTデバイスとは大きく異なる駆動要件があります。大半のトランジスタには一般に対称レール(±5Vなど)を使用する駆動要件がありますが、SiCデバイスでは完全なオフ状態を保証するための小さな負電圧を必要とするので、非対称のレール(-1V~-20Vなど)が必要になります。

さらに、SiCはシリコンと比較して優れた温度特性を持ち、大量の熱エネルギーを伝導できる一方、SiCコンポーネントは、ダイボンディングやワイヤボンディングなどSi用に設計され採用されたパッケージングを使用して収納される場合があります。このパッケージング方法はSiCで問題なく使用できますが、実用的には低周波数回路(数十kHz)に限られます。高周波を使用するとすぐに、寄生容量と寄生インダクタンスが大きくなりすぎ、SiCベースのデバイスが本来の性能を十分発揮できなくなります。

同様に、GaNデバイスを最大限の能力で使用するには、パッケージングにはきわめて低い寄生インダクタンスと高い熱性能の両方が必要になります。ダイを多層プリント基板と類似のパッケージに組み込むなどの新しいパッケージング方法によって、必要な性能が低コストで実現しており、同時にデバイス自体の信頼性に不安をもたらすワイヤボンドが解消されます。

コントローラとパワーデバイス間のインターフェースとして機能する重要な要素がゲートドライバです。新しいデバイスを採用するエレクトロニクス設計者にとっては、ゲートドライブの設計が常に懸案事項となります。また、SiCおよびGaNパワーデバイスの駆動方法を理解することが重要です。その場合の要件は以下のとおりです。

- 低い伝導損失で高い効率性を実現するための高電源電圧

- 低いスイッチング損失を実現するための高い駆動強度

- 高速な短絡保護

- 高効率と高速なシステム制御のための小さい伝播遅延と変動

- 高いdv/dtイミュニティ

早期のGaNデバイスによっては、ゲート過電圧状態を防ぐために特別なドライバが必要でした。現在、広範なVg耐性を備えた新世代のE-HEMTが登場しており、多くの標準MOSFETドライバにより、ゲート電源電圧を変更するだけで駆動できます。GaN FETは水平デバイスなので、比較的低い最適駆動電圧を必要とします。このため全体では、GaNデバイスではゲートドライブ要件はSi MOSFETおよびIGBTと同様になります。要件を以下に示します。

- より小さいゲート電荷 - より低いドライブ損失、より高速な立ち上がり/立ち下がり時間

- より低いゲート電圧

- ゲートドライブの堅牢性を向上させる負電圧

- ゲート抵抗によるスルーレート制御

有利な点として、SiCおよびGaNソリューションの多くのプロバイダがパッケージ内部に追加の電子回路を含めていて、それらが現在の設計向けの完全な互換品になる可能性があります。

結論

インバータや車載充電器などのEVシステムに求められる効率性や電力密度の要件を満たすために、車載用パワーエレクトロニクスの設計者は、SiCやGaNなどのさらに高度なWBG半導体を活用できます。これらは、従来のシリコンデバイスに比べて低い損失、高いスイッチング周波数と動作温度、過酷な環境での堅牢性、および高降伏電圧などの特長を備えています。

GaNおよびSiCは、Siデバイスより高い温度で動作して同等の耐用年数を維持するか、またはSiデバイスと同様の温度でより長い耐用年数にわたって動作することができます。これにより、設計技術者はアプリケーションの要件に応じた設計の方向を選択できます。

またWBG材料を使用することで、設計者は設計目標に適した方法を複数の選択肢、たとえば同じスイッチング周波数を使用し出力電力を増やす、同じスイッチング周波数を使用しシステムに必要なヒートシンクの量を減らして総コストを節約する、またはスイッチング周波数を上げながらスイッチの電力損失を同じに維持する、などから選ぶことができます。

リファレンス

- 「Tesla Model 3 Inverter with SiC Power Module from STMicroelectronics, Complete Teardown Report」(Research And Markets)。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。