リモートI/Oデバイスによるオートメーション制御システムの最適化

工場および産業用オートメーションシステムでは、作業者、機械、コンピュータ、センサが通信リンクで確実に接続されている必要があります。このプロセスは通常、原材料から始まります。原材料は製品の製造、測定、校正、検査、梱包、出荷が行われる一連のワークステーションを移動し、そこではすべてがファクトリオートメーションシステムで制御されます。

これらのシステムは、コンピュータやネットワーク化された通信システムが生産工程の高度な監督と制御を行う、監視制御およびデータ収集(SCADA)アーキテクチャによって管理されます。SCADAシステムは実際の生産設備から離れた場所に設置されることが多く、遠隔操作は通常、データリンクとグループ相互運用性を提供するクラウドデータサービス(CDS)を使用して行われます。

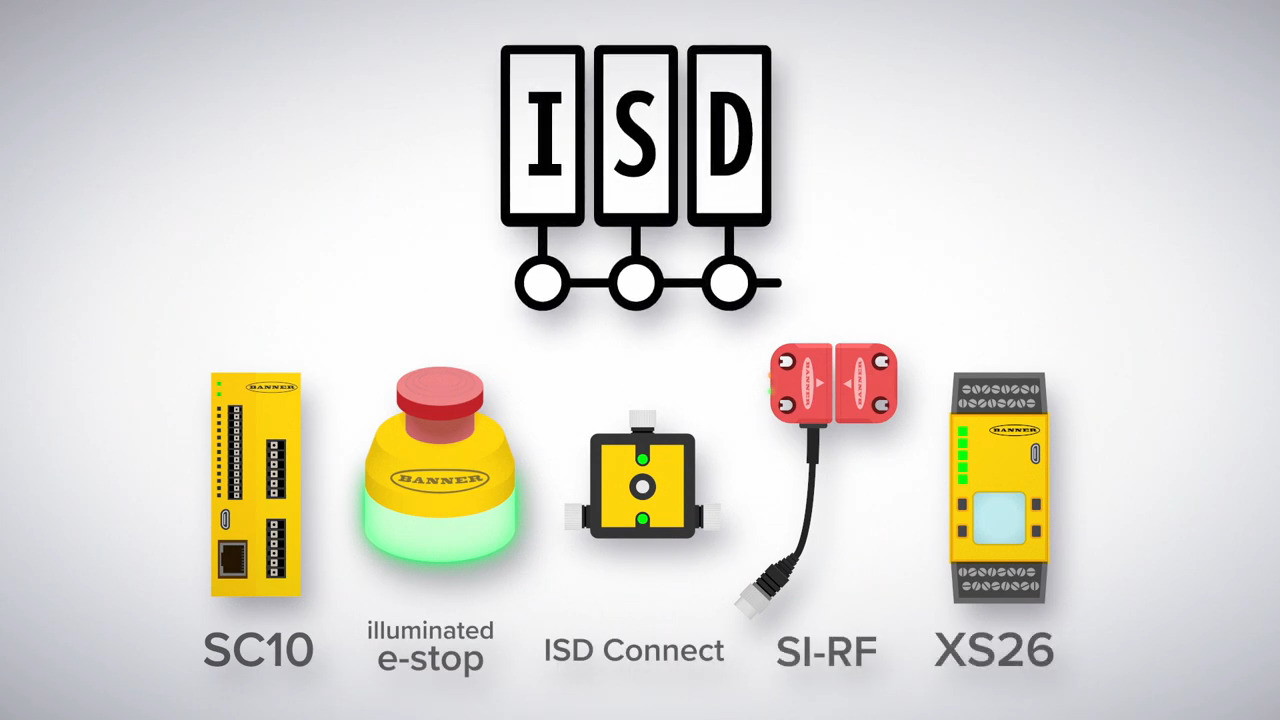

SCADAシステムは、ローカルのプログラマブルロジックコントローラ(PLC)を通じて機械を制御し、ネットワーク化されたガイドセンサを通じてフィードバックを受け取ることで、工場のパフォーマンスを管理および監視します。PLCは加工工場や加工設備とインターフェース接続されます。リモート入出力(I/O)コンポーネントは、図1に示すように、自動化工場の通信の中枢となる部分です。

図1:リモートI/Oコンポーネントは、現代の自動化工場の神経系を形成します。(画像提供:Banner Engineering)

図1:リモートI/Oコンポーネントは、現代の自動化工場の神経系を形成します。(画像提供:Banner Engineering)

ディスクリートセンサとアクチュエータは、ローカル運用を監視および制御します。これらの信号は適切なハブを使用してリンクされ、ローカル処理のためにマスターに送信されてからSCADAシステムに送信されます。

産業用データバス

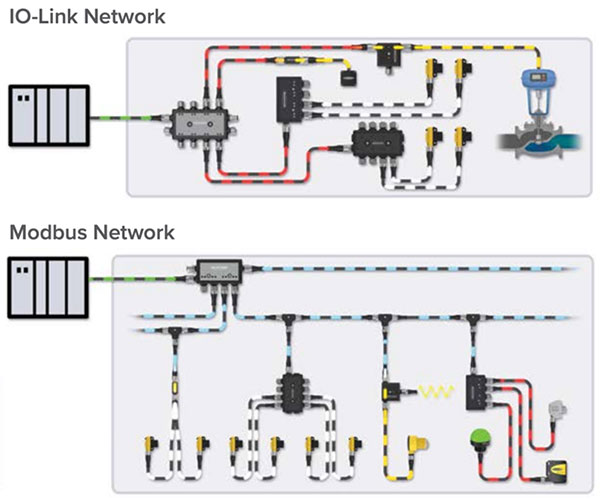

自動化設備では多くのセンサやアクチュエータを使用できますが、このような設備を制御室に直接接続する場合、大きく高価なケーブルが必要になります。このような状況を避けるため、各接続を統合するセンサバスが開発されました。ModbusとIO-Linkは、広く使われている2大ネットワークです(図2)。

図2:IO-LinkネットワークやModbusネットワークによって自動化設備で使用する配線数を減らすことができ、標準化されたケーブルアセンブリを使用することが可能になります。(画像提供:Banner Engineering)

図2:IO-LinkネットワークやModbusネットワークによって自動化設備で使用する配線数を減らすことができ、標準化されたケーブルアセンブリを使用することが可能になります。(画像提供:Banner Engineering)

このようなネットワークでは、ハブやコントローラを通じて制御室に送られる配線の数を減らすことができます。また、標準的なケーブルアセンブリを使用できるため、配線やメンテナンスにかかるコストも削減できます。

Banner Engineeringは、自動化設備の設計において制御システムアーキテクチャの強化を支援するリモートI/Oブロックを設計しています。同社は、複数の信号を統合されたデータストリームにまとめることで配線の複雑さを軽減し、それにより設置コスト、統合コスト、診断コストを削減できる製品を提供しています。

リモートI/Oブロックの例

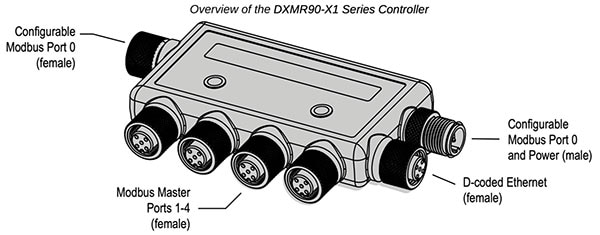

Banner EngineeringのDXMR90-X1プログラム可能コントローラ(図3)は、7つのI/Oポートを持ち、複数のソースからのデータを組み合わせることで、ローカル処理を行ってSCADAシステムにデータを送信します。このコントローラは、さまざまなセンサからデータを収集して標準Ethernetプロトコルに変換できます。7つのポートには4つのModbusマスターがあり、最大4系統の独立ネットワークをサポートします。Modbusスレーブ機器のデータをEtherNet/IP、Modbus TCP、PROFINETネットワークに展開することも可能です。また、DC電源12~30V、消費電力12V 120mAで、LEDインジケータで状態を示します。

図3:7つのI/Oポートを備えたDXMR90-X1コントローラ(画像提供:Banner Engineering)

図3:7つのI/Oポートを備えたDXMR90-X1コントローラ(画像提供:Banner Engineering)

このコントローラは小型エンクロージャに収められ、防塵防水規格IP67で、塵の侵入や短時間の水の侵入に対する耐性を備えています。また、-40~+70°Cの動作温度範囲を備えています。

DXMR90-X1は、電源とModbus RS-485を接続するためのシングルM12オスポート(ポート0)と、ポート0接続をデイジーチェーン接続するためのシングルM12メスポートを備え、標準M12コネクタを使用しています。また、Modbusマスター接続用の4つのM12メスポートと、M12メスDコードEthernetコネクタを備えています。

リモートセンサにはハブを介して連結します。Banner EngineeringのR95C-8B21-KQは、8ポートIO-Linkハブ(図4)で、IO-Link以外のデバイスをIO-Linkシステムに簡単に接続できます。2つのディスクリートチャンネルを8つの4ピンM12コネクタポートに接続し、16入力または8入力8出力に設定できます。チャンネルからのデータはIO-Linkマスターに接続されます。

図4:8ポートハブのR95C-8B21-KQは、NPN出力とPNP出力の両方をサポートします。インジケータのLEDは、ポートのアクティビティとIO-Linkのステータスを表示します。(画像提供:Banner Engineering)

図4:8ポートハブのR95C-8B21-KQは、NPN出力とPNP出力の両方をサポートします。インジケータのLEDは、ポートのアクティビティとIO-Linkのステータスを表示します。(画像提供:Banner Engineering)

各ポートにある設定可能な2つのI/Oピンは、PNP(ソース)出力またはNPN(シンク)出力をサポートします。ポートのアクティビティを示すLEDは、取り付けの柔軟性を考慮して両側に配置されています。また、ホストミラーリングにも対応しており、選択したポートの入力または出力ディスクリート信号をPLCやホスト接続にルーティングできます。

定格動作電圧はDC18~30V、最大消費電流は400mAです。ポートあたり最大500mAのパススルー電流を供給でき、逆極性および電源過渡現象から保護されています。

堅牢なニッケルメッキ真鍮とPVC製ボディに収められたハブは、屋内用IP65、IP67、IP68に準拠しています。

アナログ信号はオートメーション以前からありましたが、多くのセンサが出力としてアナログ信号を使用しているため、ModbusまたはIO-Linkプロトコルに変換する必要があります。Banner EngineeringのR45C-2K-MQ 2ポートコンバータは、2つのアナログ信号を電圧または電流として読み取り、Modbusプロトコルで出力します。アナログ入力は2つのM12メスコネクタを経由しますが、出力は5ピンのM12オスコネクタを経由します。LEDは入出力ステータスを示します。R45C-2K-MQは18~30VのDC電源から供給され、最大電流は24Vで4Aです。このコンバータは-40~+70℃の温度範囲で動作し、屋内の使用においてIP65、IP67、IP68の環境定格を備えています。

データコンバータは、マスターコントローラからデジタルコマンドを受け取り、空気圧アクチュエータ、ソレノイド、モータスタータなどの機器用にアナログ電圧を出力することもできます。また、被制御機器の近くに設置でき、アナログ信号の損失や電磁干渉を最小限に抑えることが可能です。オートメーション設計者はBanner EngineeringのR45C-K-UQコンバータ(図5)を使用することで、IO-Linkマスターからアナログ数値を送信して電圧または電流のアナログ値を出力できます。このコンバータの出力電圧範囲は0~11V、出力電流範囲は0~24mAです。

図5:IO-Linkアナログ出力コンバータは、IO-Linkマスターによって制御される電流または電圧出力を生成します。(画像提供:Banner Engineering)

図5:IO-Linkアナログ出力コンバータは、IO-Linkマスターによって制御される電流または電圧出力を生成します。(画像提供:Banner Engineering)

これは他のBanner Engineering製リモートI/Oデバイスと同様に、IP65、IP67、IP68の環境定格を備え、動作温度範囲は-40~+70℃です。18~30VのDC電源から給電でき、消費電力はわずか50mAで、最大4Aの電流を流すことができます。IO-Linkマスターへの接続は、従来の4ピンのM12オスコネクタを介して行います。アナログ出力では、4ピンのM12メスコネクタを使用します。

まとめ

Banner EngineeringのリモートI/Oブロックは、オートメーション設計者が制御システムの展開を最適化するのに役立ちます。マルチプロトコル対応のため配線数と設置コストを削減でき、オンボードプログラマビリティによって柔軟な設計が可能でシステム統合が容易になります。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum