マルチプロトコルI/Oハブおよびコンバータを使用したインダストリ4.0通信アーキテクチャの最適化

DigiKeyの北米担当編集者の提供

2024-10-01

通信プロトコルは、インダストリ4.0や産業用モノのインターネット(IIoT)ネットワークにおけるリアルタイムのデータ転送や制御をサポートする上で重要です。センサ、アクチュエータ、モータードライブ、コントローラには、それぞれ特有の通信ニーズがあります。通信プロトコルに「万能」のものはありません。

すべてのアプリケーション要件に適合する単一のプロトコルはない一方で、多様なデバイスをリンクすることはよく必要になります。センサはコントローラにリンクされなければならず、コントローラはIO-Link、Modbus、複数のEthernetのような異なるプロトコルを使用するさまざまなシステム要素と接続しなければなりません。

多くの場合、マシン全体をクラウドに接続する必要があります。その結果、無数のプロトコルを持つ複雑な通信アーキテクチャが生まれています。この課題に対処する手段として、マシン設計者はマルチプロトコル入出力(I/O)マスター、ハブ、コンバータを利用することができます。

この記事ではまず、一般的なインダストリ4.0通信プロトコルを確認し、それらがネットワーク階層にどのように位置づけられるかを見ていきます。その後、Banner EngineeringのI/Oマスター、ハブ、コンバータのシリーズを紹介し、それらの動作を確認し、複雑なインダストリ4.0およびIIoT通信アーキテクチャをどのように促進できるかについて説明します。

OSI 7階層モデルとは

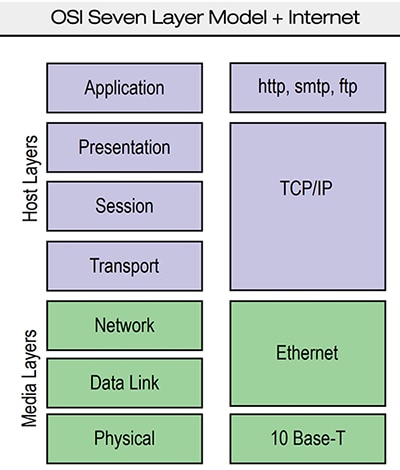

ネットワーク通信プロトコルの説明には、開放型システム間相互接続(OSI)7階層モデルがよく使用されます。このモデルは、物理接続、データリンク接続、ネットワーク接続といったハードウェアを考慮した3つのメディア階層から始まります。

次の3つの階層には、トランスポート、セッション、プレゼンテーションプロセスが含まれ、ここでの焦点はデータアドレッシングです。

モデルの第7レベルはアプリケーション階層で、ユーザーとネットワーク間のインターフェースを提供します。ModbusやPROFINETのようなプロトコルはこの階層に存在します。OSIモデルは、EtherNet/IPのような他のプロトコルと、より緩やかに関連しています。

EtherNet/IPの場合、アプリケーション階層にはWebアクセス(HTTP)、電子メール(SMTP)、ファイル転送(FTP)などのプロセスが含まれます。3つのホスト階層は、セッションの確立やエラー訂正などのトランスミッションコントロールプロトコル/インターネットプロトコル(TCP/IP)プロセスを実装します。メディア階層には、物理的な10 Base-T接続、Ethernetデータリンクとネットワーク接続の実装が含まれます(図1)。

図1:EtherNet/IPとOSI 7階層モデルとの関係。(画像提供:Banner Engineering)

図1:EtherNet/IPとOSI 7階層モデルとの関係。(画像提供:Banner Engineering)

IO-Linkの適合箇所

IO-Linkは、小型のセンサ、アクチュエータ、類似デバイスのためのシングルドロップデジタル通信インターフェース(SDCI)です。双方向通信を工場内の個々のデバイスにまで拡張します。IEC 61131-9で規定され、Modbus、PROFIBUS、EtherNet/IPなどをベースとした産業用ネットワークアーキテクチャと互換性があるように設計されています。

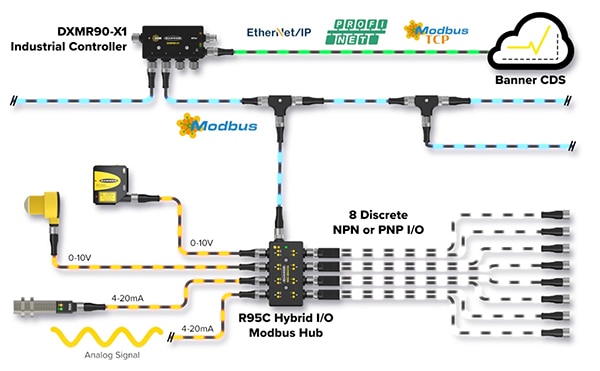

IO-Linkはマスターデバイスを使用して、IO-LinkデバイスをModbusなどの上位プロトコルに接続し、プログラマブルロジックコントローラ(PLC)、ヒューマンマシンインターフェース(HMI)、クラウドデータサービス(CDS)など、データを消費するデバイスへの接続を提供します。最も低いレベルでは、IO-Linkはハブを使って複数のデバイスを集約し、マスターデバイスにデータを供給します。さらに、アナログ電圧をIO-Linkに変換するコンバータを使用することで、IO-Linkネットワークにアナログセンサを追加できます(図2)。

図2:IO-Linkコンバータ、ハブ、マスターはフィールドデバイスからデータを収集し、PLC、HMI、CDSなどのデータコンシューマーにプッシュすることができます。(画像提供:Banner Engineering)

図2:IO-Linkコンバータ、ハブ、マスターはフィールドデバイスからデータを収集し、PLC、HMI、CDSなどのデータコンシューマーにプッシュすることができます。(画像提供:Banner Engineering)

IO-Linkを他のプロトコルと組み合わせる理由

マスカスタマイゼーションと柔軟な生産プロセスは、インダストリ4.0の特長です。IO-Linkを他のプロトコルと組み合わせることで、インダストリ4.0ファクトリの柔軟性と汎用性を高めることができます。IO-Linkの利点は以下の通りです。

- Modbusは特定のセンサのようなアナログデバイスのサポートに制限がありますが、IO-Linkはデジタルとアナログの両方のデバイスに対応しています。

- IO-LinkとModbus TCPやEtherNet/IPのような上位プロトコルの両方をサポートし、フィールドレベルのセンサネットワークと産業用ネットワーク通信バックボーン間のブリッジとして機能するゲートウェイを使用することで、ファクトリオートメーションと拡張を促進することができます。

- IO-Linkは、すべてのセンサに標準化された統一構成プロセスを提供することで運用効率を向上させます。IO-Linkの使用により、同一モデルを使用する場合に欠陥のあるセンサを自動的に交換することができます。

- IO-Linkのデータ収集と通信機能により、個々のセンサや分散したセンサネットワークの動作の可視性が向上し、PLCやクラウドへのデータ転送が高速化されます。

ModbusとIO-Linkの組み合わせ方

最初に検討すべきツールの1つは、8ポートバイモーダルのModbus接続用R95C-8B21-MQのようなハイブリッドI/O Modbusハブです。このディスクリートバイモーダル-Modbusハブは2つのチャンネルを8つのポートそれぞれに接続し、Modbusレジスタを介してポートの監視と構成を行います。

ハイブリッドI/O Modbusハブは、4つの構成可能なアナログ入力(電圧または電流)と4つのアナログ出力に加え、アプリケーションの柔軟性を高める8つの構成可能なPNP(ソース)またはNPN(シンク)ディスクリート入出力を備えています。

DXMR90-X1産業用コントローラは、IIoTソリューションのプラットフォームとして使用できます。複数のソースからのデータを統合し、ローカルでのデータ処理とアクセスを可能にします。DXMR90には、最大5つの独立したシリアルネットワークへの同時通信をサポートする個別のModbusクライアントが含まれています。

DXMR90-X1には、1つのメスM12 D-Code Ethernetコネクタと、Modbusマスター接続用の4つのメスM12コネクタが装備されています。他のDXMR90モデルには、Modbusクライアント接続用に2つのメスM12 D-Code Ethernetコネクタと4つのメスM12接続、またはIO-Linkマスター接続用に1つのメスM12 D-Code Ethernetコネクタと4つのメスM12コネクタが用意されています。

すべてのDXMR90コントローラには、電源とModbus RS-485用のオスM12(ポート0)と、ポート0信号をデイジーチェーン接続するためのメスM12が1つずつあります。DXMR90-X1のその他の特長は以下の通りです(図3)。

- Modbus RTUをModbus TCP/IP、EtherNet/IP、またはProfinetに変換

- 簡単なプログラミングのためのアクションルール、またはより複雑なソリューションを開発するためのMicroPythonとScriptBasicによって駆動される内部ロジック

- RESTfulおよびMQTTを含むインターネットプロトコルのサポート

- IIoTデータ分析、状態監視、予知保全、設備総合効率(OEE)分析、診断、およびトラブルシューティングに適合

図3:DXMR90-X1コントローラはR95CハイブリッドI/O Modbusハブと組み合わせて使用できます。(画像提供:Banner Engineering)

図3:DXMR90-X1コントローラはR95CハイブリッドI/O Modbusハブと組み合わせて使用できます。(画像提供:Banner Engineering)

マルチプロトコルサポートとは

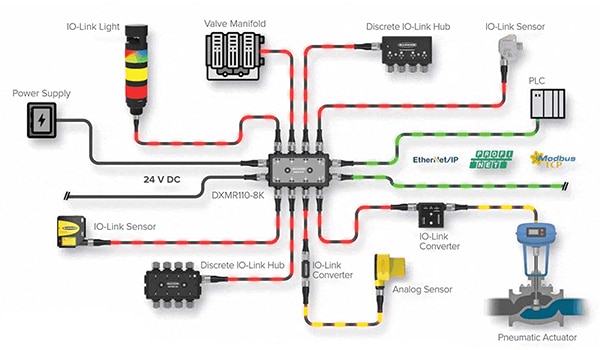

DXMR110-8K 8ポートIO-Linkマスターは、複数のソースからのIO-Linkおよびディスクリートデータを統合、処理、分配する小型マルチプロトコルスマートコントローラです。接続には以下を含みます。

- デイジーチェーン接続および上位制御システムとの通信用M12 D-Code Ethernetコネクタ(メス)2個

- IO-Linkデバイス用の8つのメスM12コネクタ

- 電源入力用M12オス1個、デイジーチェーン接続電源用M12メス1個

DXMR110はクラウド接続をサポートし、高度なプログラミング機能を備えています。ScriptBasicとアクションルールプログラミングを使用して、最適化された自動化プロセスのためのカスタムスクリプトとロジックを作成および実装できます。

DXMR110の内部処理能力は、データ処理をエッジに移動するために使用でき、制御盤内のハードウェアの必要性を最小化し、PLC上のI/Oカードを排除します。統合されたクラウド接続により、世界中のどこからでもデータにアクセスできます。また、IP67ハウジングにより、制御キャビネットが不要で、あらゆる場所への設置が簡素化されます(図4)。

図4:DXMR110-8K 8ポートIO-Linkマスターはマルチプロトコルスマートコントローラです。(画像提供:Banner Engineering)

図4:DXMR110-8K 8ポートIO-Linkマスターはマルチプロトコルスマートコントローラです。(画像提供:Banner Engineering)

さらなる選択肢

マルチプロトコルの産業用通信ソリューションを実現するための選択肢は、これまで紹介したデバイスだけではありません。機械設計者は、システム設計、スペース効率、および性能を最適化するために、Banner EngineeringのリモートI/Oブロックを採用することができます。

Bannerでは、IP65、IP67、IP68のイングレス性能(IP)要求を満たすオーバーモールド設計のインラインコンバータとマスターを提供しています。R45Cシリーズのインラインコンバータとマスターは、Modbus RTUプロトコルを使用してIO-LinkデバイスをIIoTネットワークまたはシステムコントローラに接続するためのゲートウェイを提供します。モデルR45C-2K-MQは、2台のIO-LinkデバイスをModbus RTUインターフェースに接続します。

アナログ信号が必要な場合、設計者はデュアルアナログインラインI/OコンバータR45C-MII-IIQ Modbusを使用することができます。機能には以下が含まれます。

- アナログ入力。コンバータがアナログ入力を受信すると、値の数値表現を対応するModbusレジスタに送信します。0~11,000mVまたは0~24,000µAのアナログ入力を受け付けることができます。

- アナログ出力。コンバータは数値入力に対応するアナログ値を出力します。アナログ出力は0~11,000mVまたは0~24,000µAです。

- 有効範囲外(POVR)のプロセスデータ値も検出・処理でき、コンバータはシステムに信号を送ります。

単一のアナログ入力をIO-Link信号に変換する必要がある場合、設計者はS15C-I-KQを使用できます。このシリンダ形状のアナログ電流をIO-Linkに変換するコンバータは、4~20mAの電流源に接続し、対応する値をIO-Linkマスターに出力します。

Bannerは、ModbusまたはIO-Linkネットワークに接続された複数のアナログおよびディスクリートデバイスの接続をサポートするさまざまなModbus RTU I/Oブロックを提供しています。柔軟なシステム設計と相互運用性をサポートするために、これらを混在させたり、組み合わせたりすることができます(図5)。

図5:IO-Link統合用のBannerのリモートI/Oソリューションのフォームファクタと構成の例。(画像提供:DigiKey)

図5:IO-Link統合用のBannerのリモートI/Oソリューションのフォームファクタと構成の例。(画像提供:DigiKey)

ワイヤレスプロトコルは統合可能か

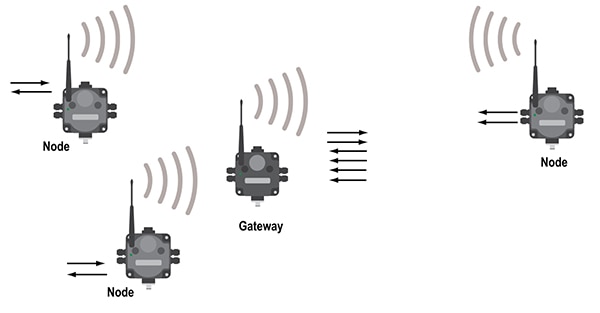

BannerのSure Cross DSX80 PerformanceワイヤレスI/Oネットワークソリューションは、ワイヤレス接続を可能にします。単独で使用することも、Modbusやパーソナルコンピュータまたはタブレットコンピュータを使用してホストPLCに接続することもできます。基本的なシステムアーキテクチャは、ゲートウェイと1つ以上のノードで構成されます(図6)。

図6:BannerのSure Cross DSX80 PerformanceワイヤレスI/Oネットワークソリューションには、ゲートウェイと1つ以上のセンサノードが含まれます。(画像提供:Banner Engineering)

図6:BannerのSure Cross DSX80 PerformanceワイヤレスI/Oネットワークソリューションには、ゲートウェイと1つ以上のセンサノードが含まれます。(画像提供:Banner Engineering)

Sure Cross DX80 Performanceワイヤレスネットワークの実装には、ネットワークトポロジ、マスターとスレーブの関係、時分割多重アクセス(TDMA)アーキテクチャの3つの要素が含まれます。

スター型トポロジが使用されているところでは、マスターは各ノードと個別の接続を維持します。ある1つのノードとマスター間の接続に障害が発生しても、他のノードとの接続は影響を受けません。

DX80G2M6-QCのようなゲートウェイはマスターデバイスであり、スレーブデバイスとのすべての通信を開始します。Modbus RTU RS-485接続を使用するゲートウェイは、Modbus RTUホストコントローラのスレーブとして動作します。1つのワイヤレスネットワークに最大47のスレーブノードを含めることができます。

スレーブデバイスは、DX80N9Q45DTデュアルサーミスタ温度センサノード、DX80N9Q45PS150G圧力センサノード、振動センサや湿度センサなどのワイヤレスノードにすることができます。

スレーブデバイスはゲートウェイとの通信を開始することも、互いに通信することもできません。DX80SR9M-Hのようなシリアルデータ無線機を追加することで、ネットワークカバレッジを拡張し、物理的に大きな装置にも対応できます。

TDMAは、堅牢な接続性と最小限のエネルギー消費を両立させる鍵です。ゲートウェイのTDMAコントローラは、データを送受信するために特定の時間を各ノードに割り当てます。ゲートウェイには、常にデバイスID番号0が付けられます。ノード番号は、デバイスID 1~47を使用して任意の順序で付けることができます。

個々のノードに特定の通信時間を設定することで、ノード間の競合の可能性を排除し、効率を最適化します。また、ノードは通信の合間に低電力状態に入り、指定された時間にのみ起動することができます。送信の合間に無線をオフにすることで、電力を節約し、バッテリ駆動のノードの動作寿命を延ばすことができます。

まとめ

インダストリ4.0やIIoTネットワークの効率的な運用をサポートするには、IO-Link、Modbus、EtherNet/IPなどの複数の通信プロトコルへのアクセスが必要です。Banner Engineeringは、最適化された通信ソリューションをサポートできるよう、さまざまなフォームファクタのIO-Linkハブ、コンバータ、マスターを提供しています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。