統合されたファクトリオートメーションに全体論的アプローチを適用

製造業がデジタル化された初期を思い起こすと、サイロ的な考え方が主流でした。設計および計画、機械プログラミング、生産の間の情報共有はほとんどありませんでした。エンジニアは、印刷されたCAD図面と部品表(BOM)をフロントオフィスから受け取り、工場の現場で工作機械を手作業でプログラムしていました。エンジニアは、問題やそれに関する修正を製品設計部門にフィードバックすることなく、生産上の問題を解決していきます。設計と製造の断絶により、製品をよりシンプルに、早く、安価に製造するために製品を改良する選択肢が奪われていたのです。

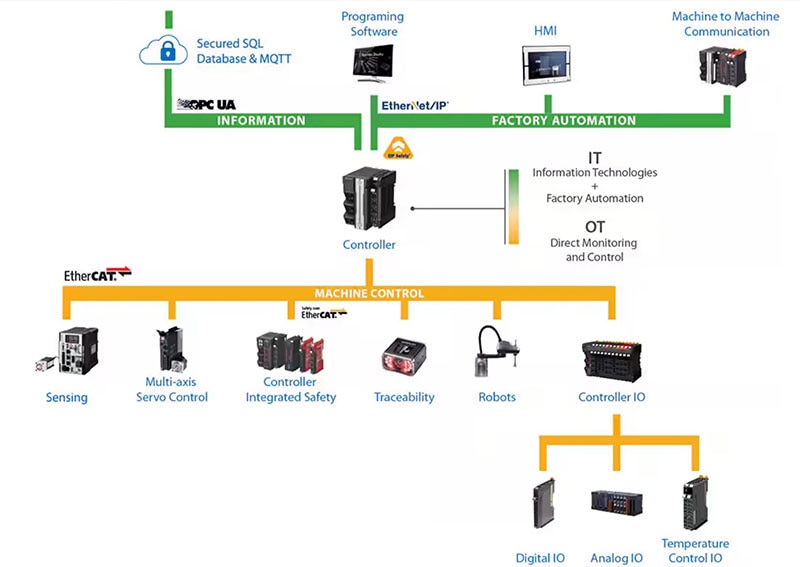

しかし、状況は変わりました。今日では、コネクティビティが最新工場の主流です(図1)。産業用Ethernetネットワークは、設計、計画、プログラミング、生産をリンクし、工場のあらゆる部分が他のあらゆる部分や世界全体と情報を共有できるようにします。その結果、情報の流れが自由になり、エンジニアは無駄を最小限に抑えながら、生産性と品質を向上させるために組立プロセスを最適化することができます。

図1:コネクテッドファクトリにより、エンジニアは組立機のプログラムを迅速に更新し、品質と生産性を最大限に高めることができます。(画像提供:Omron)

図1:コネクテッドファクトリにより、エンジニアは組立機のプログラムを迅速に更新し、品質と生産性を最大限に高めることができます。(画像提供:Omron)

簡単ではない

工場全体でのコネクティビティが良いことであるのは言うまでもありません。また、そのようなシステムを導入するのが些細なことでないのも事実です。コストと複雑さの結果、通常、さまざまなメーカーのコントローラ、センサ、プログラマブルロジックコントローラ(PLC)、ヒューマンマシンインターフェース(HMI)に依存した、相互運用不可能なソフトウェアと無線プロトコルを実行するネットワークが生まれます。このような状況では、エンジニアは少なくとも次の故障が発生するまで、すべてがうまく機能するように回避策を講じることに多くの時間を費やすようになります。事業を継続させるために絶えず手を加える必要があるため、メンテナンスやアップグレードのコストがかさむのです。

相互運用性と互換性の課題を克服する、専門化された商用ソリューションがあります。これらの製品は一般的にうまく機能しますが、その欠点は、複雑さが増し、断片的なソリューションが永続することです。その代替案として、ネットワーク、コンポーネント、ソフトウェアの各要素が調和して動作するように設計された、仕入先が単一で完全に統合されたオートメーションプラットフォームによる総合的なアプローチがあります。

完全に統合されたオートメーションプラットフォームとは

「完全に統合されたオートメーションプラットフォーム」は、マーケティング担当者がパンフレットに好んで記載するフレーズです。しかし、それは何を意味するのでしょうか。定義は尋ねた人によって異なりますが、オートメーションサプライヤのOmronは、製造施設の情報技術(IT)と運用技術(OT)の部分を結びつけるネットワークとして説明しています(図2)。

図2 : ITネットワークとOTネットワークで構成される、製造工場向けの完全に統合されたオートメーションプラットフォーム。(画像提供:Omron)

図2 : ITネットワークとOTネットワークで構成される、製造工場向けの完全に統合されたオートメーションプラットフォーム。(画像提供:Omron)

ネットワークのITセクションは、設計や生産計画が行われるフロントオフィスと、ファクトリオートメーションの部分で構成されます。ファクトリオートメーションは、機械のプログラミング、オペレータインターフェース、マシンツーマシン(M2M)通信を担当します。統合されたオートメーションプラットフォームのOTセクションは、工場と機械のモニタリング、センサ、ロボット、機械制御で構成されます。

OmronのSysmacは、そのようなプラットフォームの1つです。Sysmacは、産業用Ethernet接続(ITおよびファクトリオートメーションにはEtherNet/IP、OTネットワークにはEtherCAT)、単一のマシンオートメーションコントローラ、共通の監視ソフトウェアを使用することで、工場全体のコネクティビティを簡素化します。

プラットフォームの中心にあるオートメーションコントローラ

ITネットワークとOTネットワークの間の重要なリンクがマシンオートメーションコントローラ(以下、「コントローラ」)であり、Omronのソリューションでは、Sysmacマシン制御ソフトウェアを実行する産業用PCです。このコントローラは、ITシステムによって決定された製造プロトコルに従い、すべての機械のモーション、安全性、ビジョン、ロボティクス、センシング、データベースコネクティビティを同期制御します。

コントローラの例としては、OmronのNX102-1020が挙げられます。このコントローラは、ゲートウェイを必要とせずに、ITデータベースからの情報を処理できます。また、機械の安全性を監督し、生産品質を維持すると同時に、高速・高精度の機械制御を行うことができます。このユニットは、Intel Core i7マイクロプロセッサをベースにしており、基本命令をわずか0.37ナノ秒(ns)で実行し、サーボモータとステッピングモータへのコマンドを125マイクロ秒(μs)ごとに更新できます。センサは、機械の位置、変位、バックラッシュの情報を素早くコントローラにフィードバックします。その結果、スムーズなカムモーションと機械軸の高精度な動作が実現します。

NX102-1020(図3)は、3つの産業用Ethernetポート(EtherNet/IP×2、EtherCAT×1)、CPUユニット、電源を搭載し、幅66mmの小型設計です。このコントローラは、PLCの制御プログラムの基本ソフトウェアアーキテクチャとプログラミング言語をカバーするIEC 61131-3規格に準拠しており、PLCopenモーション制御用ファンクションブロックを使用しています。

図3:NX102-1020コントローラは、3つの産業用Ethernetポート、CPUユニット、電源を小型のフォームファクタに搭載しています。(画像提供:Omron)

図3:NX102-1020コントローラは、3つの産業用Ethernetポート、CPUユニット、電源を小型のフォームファクタに搭載しています。(画像提供:Omron)

単一のソフトウェアプラットフォーム

ソフトウェア(または、全体として動作するようにパッチされた複数の形態のソフトウェア)は、ファクトリオートメーションプラットフォームのアキレス腱となり得ます。このようなシステムを維持してスムーズに稼動させるには多くの時間を要し、エンジニアが生産プロセスの最適化に集中できなくなる可能性があります。

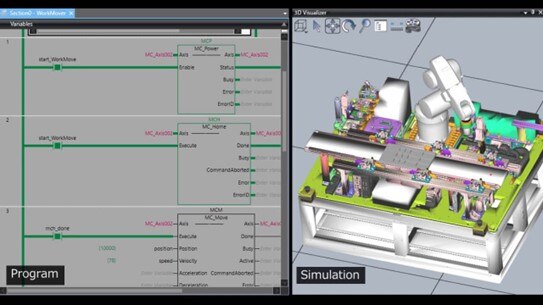

Omronのソリューションは、NX102-1020コントローラのプログラミングを含むシステム全体を1つのソフトウェアパッケージで実行することで、この課題に対処します。Sysmac Studio(図4)と呼ばれるこのソフトウェアは実質的に、カスタム3Dモーションシミュレーションツールを含む統合開発環境(IDE)です。Omronのコントローラと同様、このIDEはIEC 61131-3規格に完全に準拠しています。このIDEでは変数を使ってプログラミングできるため、エンジニアはPLCの内部メモリマップを学習する必要がありません。また、プログラムの再利用も可能です。

図4:Sysmac Studioにはカスタム3Dモーションシミュレーションツールが含まれており、エンジニアは実装前に生産プロセスを確認し、改良することができます。(画像提供:Omron)

図4:Sysmac Studioにはカスタム3Dモーションシミュレーションツールが含まれており、エンジニアは実装前に生産プロセスを確認し、改良することができます。(画像提供:Omron)

まとめ

コネクテッドファクトリは製造業の未来ですが、その要素を集めてスムーズに動かすことは簡単ではありません。代替案としては、ネットワーク、コンポーネント、ソフトウェア部品を単一の仕入先から調達してシームレスに動作するように設計された、完全に統合されたオートメーションプラットフォームによる全体的なアプローチがあります。これにより、製造プロセスの最適化に焦点を当てることができるのです。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum