産業用オートメーション装置を選択する際の主な考慮事項とは?

DigiKeyの北米担当編集者の提供

2024-08-28

モータ、ドライブ、通信モジュールなどの産業用オートメーション装置を最適に選択するには、細部にまで注意を払う必要があります。たとえば、北米のアメリカ電機工業会(NEMA)と欧州の国際電気標準会議(IEC)では、モータとドライブの定格に関して多くの違いがあります。

モータ、ドライブ、およびコントローラを選択する際に考慮すべき事項には、入出力電圧と許容誤差、必要な速度範囲と安定化ニーズ、トルク要件、加速、ブレーキのデューティサイクル、迅速な速度応答やトルク応答などの特別なニーズ、および熱管理を含む環境要因などがあります。

通信ニーズは、その装置が産業制御階層のどの位置にあるかによって異なります。工場フロアの末端に最も近いレベルでは、IO-Linkのようなプロトコルをインテリジェントなセンサやアクチュエータに使用することができ、EtherCAT、PROFINET、Modbus、その他のプロトコルでモーション装置、安全装置、I/O、ビジョンシステムを接続することが可能です。

ファクトリオートメーションネットワークの最上位レベルでは、ヒューマンマシンインターフェース(HMI)との接続でDisplayPortのようなプロトコルを使用するだけでなく、さまざまなオートメーションコントローラ、プログラミングインターフェース、クラウドとの接続でEthernet/IPを使用することも多くあります。その中間では、Ethernet/IP、EtherCAT、その他のプロトコルを組み合わせることで、工場の現場レベルと操作・制御レベルをリンクさせることができます。

その詳細はあまりにも多岐にわたるため、一度の議論ではとても語り尽くせません。その代わり、本記事では、モータ、ドライブ、通信モジュールを指定する際に考慮すべきいくつかの指針を、Siemens、Phoenix Contact、Omron Automation、Panasonic Industrial、Schneider Electricのアプリケーション、ハードウェア、プロトコルの例とともに紹介します。

焦点の移り変わり

モータとドライブは、多くの産業用オートメーションシステムに共通するものです。この議論の出発点としては、モータ効率が産業用オートメーションシステムの性能に関する広い考察の中でどのような位置づけにあり、焦点がどのように移り変わっているかを見ることが有益です。

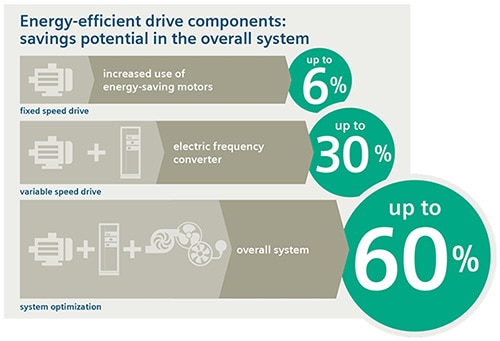

より高効率のモータを使用すれば、最大6%のエネルギー節約が可能になります。それは良いことですが、高効率ドライブをサポート部品とともに追加すれば、エネルギー節約を最大30%向上させることができます。

真のゲームチェンジャーは、システム全体の最適化に焦点が移り変わったときに出現します。すべての機械コンポーネントを考慮し、運用レベルや工場レベル、最終的には企業レベルやクラウドも含む、産業用モノのインターネット(IIoT)に接続するための通信を追加することで、最大60%のエネルギー節約を実現できるだけでなく、生産性も向上できます(図1)。

図1:統合と通信のレベルが上がれば上がるほど、エネルギー節約と生産性向上につながります。(画像提供:Siemens)

図1:統合と通信のレベルが上がれば上がるほど、エネルギー節約と生産性向上につながります。(画像提供:Siemens)

モータシステムのエコデザイン

IEC 61800の第9-2部「モータシステムのエコデザイン-エネルギー効率の決定と分類」は重要な資料となる可能性があります。この資料は、モータ効率だけに焦点を当てるのではなく、「電気モータ駆動システム」のための一連の高レベル性能要素についても詳述しています。VFDは、AC入力「給電部」、VFDのような「基本ドライブモジュール(BDM)」および、入出力フィルター、ラインチョーク、その他のサポートコンポーネントなどの「補助装置」を含む完全ドライブモジュール(CDM)という観点で考えられています。

また、この規格では、CDMにモータを加えたものを電力駆動システム(PDS)と定義しています。その階層のすぐ上に位置付けられているのは、PDSにコンタクタなどのモータ制御装置を加えたモータシステムです。

最も高いレベルに位置付けられているのは、トランスミッションや負荷機械のような機械的な駆動装置を追加した拡張製品、つまり図1の全体的なシステムです。IEC 61800-9-2のPDS効率規格の詳細については、「産業用の可変速モータドライブにはどのような種類があるか」の記事をご覧ください。

電気モータ駆動システムを指定する際の出発点となるのはモータです。

モータの重要性

電気モータは、適切に指定して使用すれば、高効率の機械となる可能性があります。そのため、モータの指定は機械設計者にとって重要な作業です。

IECではモータの出力をキロワット(kW)で数値化しているのに対し、NEMAでは馬力(hp)を使用しているため、容易に同等視することができます。しかし、IECとNEMAは異なる効率計算を使用しており、IECの銘板上の効率が同じモータ設計のNEMA定格よりわずかに高い場合があります。

実際のモータ効率は、特定の使用事例に強く関連します。その結果、モータの効率基準は、絶対効率よりもエネルギー損失の削減という観点で議論されることが多くあります。

IEC 60034-30-1では、IE1からIE5まで5段階のモータ効率クラスを定めています。エネルギー損失は、クラス間で20%減少します。つまり、IE5の「ウルトラプレミアム」モータは、IE4の「スーパープレミアム」モータよりも損失が20%少ないということになります。考慮すべきことはこれだけではありません。場合によっては、効率が高いモータでは力率(PF)が低下することがあります。

北米では、NEMAのエネルギー効率クラスは少ないのですが、これも同様に重要です。NEMAは、IEC規格に含まれないモータのサービスファクタ(SF)を定めています。SFが1.15のNEMAモータは、定格容量の115%で連続運転できますが、モータの温度は高くなり、ベアリングや絶縁体の寿命が短くなる可能性があります。

IECは、SFの代わりに、連続運転か断続運転か、速度の変化、ブレーキの使用などの考慮事項に基づく10のデューティタイプまたはサービスファクタ(S1~S10)を定めています。

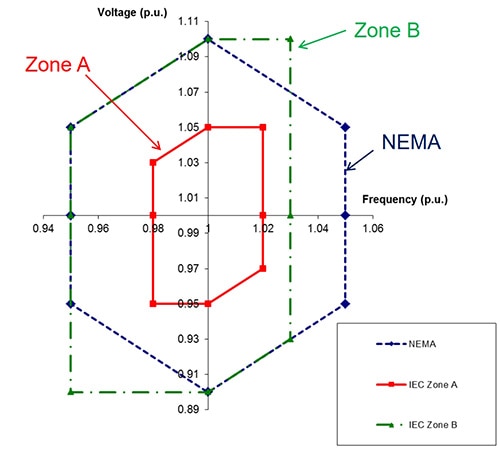

動作電圧と周波数の範囲はNEMAとIECで異なりますが、どちらも「単位あたり(p.u.)」量として表されます。p.u.単位系では、量は基本値の分数で表されます。NEMAは、1範囲のモータ電圧と周波数を定めています。IECは2つの「ゾーン」を定めています(図2)。

図2:NEMAおよびIECの産業用AC電圧と周波数範囲の比較(画像提供:NEMA)

図2:NEMAおよびIECの産業用AC電圧と周波数範囲の比較(画像提供:NEMA)

PDS効率化の推進

モータドライブは、IEC 61800-9-2で定義されるPDS効率の重要な要素です。また、モータの電圧、電力レベル、モーションタイプ、対応アプリケーションなど、いくつかの方法で分類できます。モーションタイプは、連続または不連続に分類することができます。さらに、必要な最大出力に基づいて、低性能、中性能、高性能に分類することができます。

さまざまなタイプのドライブが、さまざまなシステムニーズに対応しています。サーボドライブとモータは、ロボティクスのような用途で素早い加速や減速、正確な位置決めが必要な場合に適しています。ソフトスタータは、スムーズな始動と減速が必要なコンベアなどの連続運転に適しています。VFDは幅広い産業機械に使用されています。

VFDの製品ファミリの中には、ポンプ、換気、圧縮、移動、加工などのオペレーションに最適化されたものもあります。SiemensのSINAMICS G120シリーズのユニバーサルドライブは、自動車、繊維、梱包などの一般産業用アプリケーション向けに、0.55~250kW(0.75~400hp)の電力定格で提供されています。

モデル6SL32203YE340UF0は、動作電圧範囲380~480VAC+10%/-20%の三相電源を使用しています。欧州では定格22~30kWのモータで400V運転、北米では定格30~40hpのモータで480V運転に対応します(図3)。

図3:このVFDは、運転電圧に応じて定格22~30kWのモータに使用できます。(画像提供:DigiKey)

図3:このVFDは、運転電圧に応じて定格22~30kWのモータに使用できます。(画像提供:DigiKey)

効率的なPDS設計の鍵は、VFDだけではありません。記事「VFDとVSDの使用効果を最大化するために必要なサポート製品とは?- 第1部」では、必要なサポート製品をいくつか紹介しています。

通信とシステムの最適化

モータとドライブはレベル1、つまり現場レベルの工場フロアにありますが、インダストリ4.0の通信階層の最下層にあるわけではありません。その位置は、レベル0のセンサやアクチュエータなどの機能に該当します。さらに、現場レベルより上のレベルも複数あります。インダストリ4.0工場の全体的な効率性、生産性、持続可能性を最大化するためには、クラウドまでの通信階層を上下するタイムリーで効率的な通信が必要です。クラウド接続は、次のようなプロトコルを使って促進されます(図4)。

- uOPC PubSub Bridgeは、複数のOT(運用技術)データストリームを統合します。

- MQTT Brokerはメッセージを受信し、メッセージの件名に基づいてユーザーに転送します。

図4:インダストリ4.0の通信階層のすべてのレベルは、クラウドに直接接続する可能性があります。(画像提供:OPC Foundation)

図4:インダストリ4.0の通信階層のすべてのレベルは、クラウドに直接接続する可能性があります。(画像提供:OPC Foundation)

レベル1にあるのは、ドライブやモータだけではありません。フィールドバスマスターユニット(FMU)は、通信を容易にし、ドライブやその他の機器の統合を簡素化します。FMUは、PROFINET、PROFIBUS、DeviceNet、CANopenなど、さまざまなプロトコルに対応しています。FMUを使用することで、メーカーに依存しない接続が可能になります。

パナソニックのモデルAFP7NPFNMは、PROFINET FMUです。プログラミングソフトウェア用の統合機能ライブラリが付属しており、アプリケーション固有のソリューションの開発に必要な時間を大幅に短縮します。

センサ、アクチュエータ、安全装置用のレベル0

VFDによるPDSのエネルギー節約効果を高めるには、コネクティビティをレベル0まで下げる必要があります。センサ、アクチュエータおよび、ライトカーテンのような安全装置をレベル0に統合することで、効率改善を大幅に促進し、エネルギー節約を30%以上押し上げることができます。

レベル0機能の接続に使用される一般的なプロトコルには、DeviceNet、HART、Modbus、IO-Linkなどがあります。IO-Linkは、センサやアクチュエータを上位の制御機器に接続するポイントツーポイントプロトコルです。有線の規格と無線の規格があり、費用対効果の高い選択肢としてインダストリ4.0での導入が進んでいます。

OmronのNX-ILM400 IO-Linkマスターユニットは、標準I/Oと高速同期I/Oを混在させることができます。標準のデジタルI/Oは、1ユニットあたり16接続で、次の中から選択できます(図5)。

- 電源付き3線式センサ接続×4

- 2線式接点入力またはアクチュエータ出力×8

- 共通電源に接続されたセンサおよびアクチュエータ用の1線式接続部×16

図 5:このIO-Linkマスターユニットは、標準I/Oと高速同期I/Oをサポートしています。(画像提供:Omron Automation)

図 5:このIO-Linkマスターユニットは、標準I/Oと高速同期I/Oをサポートしています。(画像提供:Omron Automation)

PDSおよびそれ以降の装置用のレベル2

高度な通信は現場レベルの業務改善に役立ちますが、組織の効率と生産性を最大化するためには必須となります。レベル2からレベル3、4、そしてクラウドに到達するには、Ethernet/IP、EtherCAT、Modbus TCP/IPなどのプロトコルが必要となります。

これらの接続を実現する可能性のある装置としては、プログラマブルロジックコントローラ(PLC)や産業用パーソナルコンピュータ(IPC)などがあります。PLCは、産業用オートメーションと制御のために最適化されたコンピュータです。標準アプリケーションでは、PLCは機械や関連センサからの入力を監視し、プログラミングに基づいて決定を下し、制御出力を送信します。

IPCはPLCのような機能を実行できますが、より汎用的な装置です。IPCはLinuxやWindowsのようなオペレーティングシステムを実行し、さまざまなソフトウェアツールへのアクセスを可能にし、通常はHMIに接続されます(多くのPLCもHMIに接続できます)。PLCは機械に重点を置く傾向があり、IPCにはより多くの操作機能があります。

PLCとIPCの違いは曖昧になりつつあります。たとえば、Phoenix Contactの1069208 PLCは、Linuxオペレーティングシステムを実行します。従来のPLCと同様に、シンボリックフローチャート(SFC)、ラダーダイアグラム(LD)、ファンクションブロックダイアグラム(FBD)、構造化テキスト(ST)でプログラムできます。また、独立した3つのEthernetインターフェースを持ち、PROFICLOUDに接続できます。

Schneider Electricは、IPCの利点を享受できるアプリケーション向けにHMIBMIEA5DD1E01 IIoT Edge Boxを提供しています。このファンレス設計には、1.8GHzで動作するIntel Atom Apollo Lake E3930デュアルコアプロセッサが搭載されています。この製品は、ミニPCIe拡張スロットと9つの通信ポートを備えています(図6)。

図6:ミニPCIe拡張スロットと複数の通信オプションを備えたファンレスIPC(画像提供:Schneider Electric)

図6:ミニPCIe拡張スロットと複数の通信オプションを備えたファンレスIPC(画像提供:Schneider Electric)

まとめ

本記事では、インダストリ4.0導入のためにモータ、ドライブ、通信モジュールを指定する際に設計者が考慮すべきいくつかの指針について、簡単な概要を示しました。しかし網羅的とは言い難い内容です。この記事は、検討するための材料と、さらなる調査のためのリソースを提供することを目的としています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。