最新テクノロジーにおけるヒートシンクのサイズ決定の隠れた効果的方法

従来の「方法」でヒートシンクのサイズを決め、今すぐ使える裏技

技術者は、自分が手がけた設計が今シーズンの一番の売れ筋製品になることを望んでいます。しかし、文字通りという意味ではありません。機器に使われている全ての電子部品は熱を発生し、そしてこの熱は蓄積されていきます。温度が高くなりすぎると、回路に回復不能なダメージを与え、愛着のある機器が単なる文鎮化してしまう可能性があります。

「動作不能」な設計にならないように、技術者は全ての部品が安全な温度で動作することを保証しなければなりません。従来から、適切なヒートシンクのサイズを決めるために、簡単な計算が使われています。しかし、このような大まかな計算が理想的なのでしょうか。

従来のヒートシンクサイズの決定方法

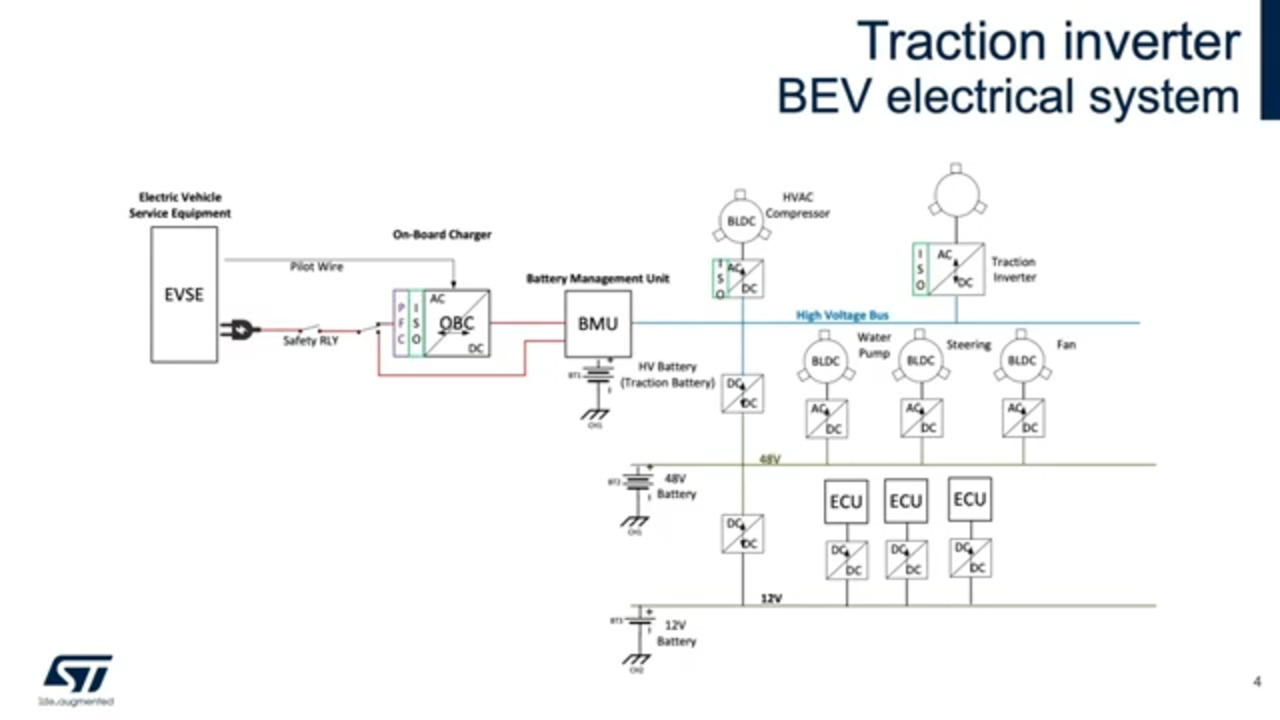

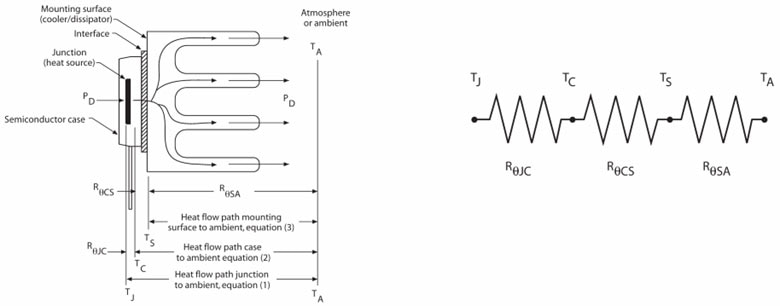

いくつかの仮定と単純化を行った後、電子部品と大気間の熱伝達は、次の計算でモデル化することができます。

ここでQは、システムによって放散される総電力を表します。TAは、周囲エリアの温度、TJは、接合部における部品の温度、そしてRϑ,Tは、システムの総熱抵抗を表します。ヒートシンクを使用しない場合、接触部分は部品と周囲の間だけです。従って、Rϑ,TはRϑ,JA、すなわち接合部と空気間の熱抵抗に等しくなります。

STGF7NB60SLは、600V、15A、25W定格のIGBTデバイスで、TO-220FPパッケージに収められています。(画像:STMicroelectronics.)

STGF7NB60SLは、600V、15A、25W定格のIGBTデバイスで、TO-220FPパッケージに収められています。(画像:STMicroelectronics.)

問題の部品がSTMicroelectronicsのTO-220FPパッケージで定格600V、15A、25WのIGBTであるSTGF7NB60SLだと仮定します。そのデータシートによると、Rϑ,JAは62.5°C/W、最大動作温度TJ,maxは、150°Cです。2Wが放散され、周囲の熱源によって空気の温度が50°Cと仮定すると、計算によりTJは175°Cであることがわかります。これは部品の安全マージンをかなり上回っているため、ヒートシンクが必要です。

ヒートシンクに加えて、システムには熱電導材料(TIM)も必要です。デバイスとヒートシンクの表面は、顕微鏡で見ると粗く、隙間が生じています。空気がその隙間を埋めると、絶縁体として作用します。代わりに、熱電導性ペーストのTIMで、その隙間を埋めます。

ヒートシンクとTIMの追加は以下の図に示されています。

半導体ケースに取り付けられたヒートシンク。左図の熱の流れ、温度、熱抵抗は、右図のように直列抵抗のネットワークとしてモデル化することができます。(画像:Aavid Thermalloy 投稿時、現Boyd)

半導体ケースに取り付けられたヒートシンク。左図の熱の流れ、温度、熱抵抗は、右図のように直列抵抗のネットワークとしてモデル化することができます。(画像:Aavid Thermalloy 投稿時、現Boyd)

Rϑ,Tを計算するには、ケース、接合部、TIM、ヒートシンク間のすべての個々の熱抵抗を直列抵抗として扱う必要があります。つまり、、Rϑ,JC、Rϑ,CS、Rϑ,SAを合計して、総抵抗値を算出します。したがって、計算式は次のようになります。

Rϑ,JCは、Rϑ,JAと同じデータシートに記載されているため、簡単に求めることができます。資料によると、Rϑ,JCは5°C/Wです。

Boyd製のTO-220デバイス(60°Cで2.5W)を冷却するように設計された507302B00000Gヒートシンクをシステムに選択したと仮定します。そのデータシートによると、自然対流により2Wが放散されると、温度は50°C上昇します。したがって、Rϑ,SA = 50°C/2W = 25°C/Wとなります。

507302B00000Gは、TO-220デバイス(60°Cで2.5W)を冷却するように設計されたアルミニウム製ヒートシンクです。(画像提供:Boyd)

507302B00000Gは、TO-220デバイス(60°Cで2.5W)を冷却するように設計されたアルミニウム製ヒートシンクです。(画像提供:Boyd)

TIMについては、BoydのThermalcoteという熱伝導性シリコーンコンパウンドを検討します。その熱伝導率(k)は0.765W/(m °C)です。厚さ1mm(L)と仮定すると、Rϑ,CSはヒートシンクの表面積(A = 19.05mm x 19.05mm)を使用して計算できます。

Thermalcote、熱伝導性シリコーンコンパウンド。(画像提供:Boyd)

Thermalcote、熱伝導性シリコーンコンパウンド。(画像提供:Boyd)

そこで、この式にすべての値を代入すると、次のようになります。

TJは117.2°Cとなり、デバイスの最大定格温度を大幅に下回ります。したがって、このヒートシンクは、部品を動作させ続けるのに適した選択肢です。しかし、これが最良の選択肢でしょうか。

シミュレーションが最善の方法である可能性

上記の計算は、多くのエンジニアリングのシナリオでは依然として良い選択肢です。しかし、エレクトロニクスは軽量化、小型化、複雑化、高性能化、競争の激化が進んでいます。そのため、技術者はコスト削減と信頼性向上のために、市販のデバイスとその冷却方法を最適化する必要があります。この場合、大まかな計算では不十分です。

さらに、これらの計算は、エレクトロニクスが小型化するにつれて時代遅れになる可能性がある仮定を使用しています。たとえば、大気温度が50°Cであることや、ヒートシンクから均一に熱が放散されることなどです。

最後に、強制空冷を追加した場合に何が起こるでしょうか。このモデルでは、限られたスペース内で空気がどのように流れるか、またそれが性能にどのような影響を与えるかについては考慮されていません。

最新の民生用電子機器内の熱伝導を完全に理解し、それによってヒートシンクやファンのサイズを最適化するには、シミュレーションを使用するのが最善の方法です。シミュレーションにより、技術者はもはや各コンポーネントを個別に見る必要がなくなります。代わりに、デバイス全体を通る熱の流れをモデル化することができます。これにより、設計、ヒートシンク、ファンの最適化がより可能になります。この作業に利用される一般的なシミュレーションソフトウェアには、Simcenter Flotherm、Ansys Icepak、Celsius Studio、Altair SimLab、SimScale、SOLIDWORKS Flow Simulationなどがあります。これらのシミュレーションに追加できるヒートシンクの詳細については、こちらをクリックしてください。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum