MEMSセンサによる振動モニタリング

2022-03-02

振動モニタリング(VM)はかなり古くから存在し、機械、装置、構造物などの健全性を監視するために使用されてきました。機械の動作中に専用センサによって収集された振動データは、リアルタイムで監視および解析されます。

振動モニタリングの主な目的は、致命的な損傷や潜在的なライン停止のリスクを低減して、最終的な運用コストの抑制と削減につなげることです。

振動センサから得られた振動データは、動作要件に応じて、単独の入力として使用することも、他のセンサデータと組み合わせて使用することもできます。たとえば、ファクトリオートメーションのアプリケーションでは、振動データを以下の要素と組み合わせることができます。

この組み合わせにより、より堅牢で信頼性の高いソリューションを提供する完全なシステムが生成されます。

また、構造モニタリングのような他の使用事例では、傾斜計によって収集された傾斜位置データと振動データを組み合わせて、構造物の健全性を判断することが可能です。

収集されたデータは、新たに登場した人工知能(AI)アルゴリズムを含む専用アルゴリズムに供給され、将来的な故障の可能性を予測できるモデルが構築されます。その後、このモデル予測情報を使用して、生産性の損失を回避するために早急な対応が必要かどうかを判断するための知識が得られます。

ファクトリオートメーションの新たな潮流として、どの作業を行うべきかを予測するために、センサデータに基づいてトレーニングできるAIアルゴリズムが登場しています。これにより、以前は非常に困難で時間を要する決定を下す必要があった個々のオペレータの負担を軽減できるようになります。自律的に自動化された工場は、個々のオペレータの責任を取り除き、動作条件のあらゆる変化に自動的に対応します。

振動センサ

振動モニタリングアプリケーションの主要部品は、振動センサです。最新の振動センサは、加速度センサの加速度検出と同じ概念を用いたMEMS技術に基づいています。主な違いは、センサの帯域幅です。MEMS加速度センサの一般的な帯域幅は3kHzですが、振動センサはそれよりかなり高い帯域幅で振動を検出できます。振動センサは高周波信号をキャプチャすることができるため、振動をより正確に周波数解析することが可能になります。最新のMEMS振動センサは、後述するように6kHzを超える帯域幅を実現しています。

MEMSベースの振動センサには多くの使用事例があり、図1は主なアプリケーションの一覧を示しています。モータの振動モニタリングは、ファクトリオートメーションの成功に不可欠な構成要素です。鉄道の振動モニタリングは、悲惨な列車事故を回避するのに役立ちます。産業用アプリケーションにMEMSセンサが登場して以来、洗濯機などの家電製品には、振動モニタリング機能が搭載されています。MEMSセンサが手頃な価格で登場したことにより、構造モニタリングアプリケーションは勢いを増しています。たとえば、自治体は橋梁振動を監視し、構造物が健全な状態であることを確認する責任を負っています。特に交通量の多い時間帯の橋梁振動データは、落橋の原因となり得る異常の有無に関して貴重な情報を提供します。

図1:MEMSセンサの振動センサアプリケーションの例。(画像提供:STMicroelectronics)

図1:MEMSセンサの振動センサアプリケーションの例。(画像提供:STMicroelectronics)

振動センサの技術仕様は、センサが対象アプリケーションの要件を満たすことができるよう、慎重に分析する必要があります。表1は、STMicroelectronicsが提供する最新の振動センサの主なパラメータを示しています。このデバイスは、3次元空間(x、y、z)の振動をキャプチャすることができます。このデバイスがもたらす3自由度により、実装方向に合わせてデバイスを柔軟に配置できます。

1軸あたり最大16gというフルスケール範囲の加速度は、機械の健全性を監視するために通常必要とされる振幅範囲をカバーするのに十分です。

このデバイスは、超広帯域、最大6.3kHzのフラットな周波数応答および、周波数エイリアシングを除去する組み込みフィルタリングを提供します。

このデバイスのもう一つの大きな特徴は、スペクトルノイズ密度が非常に低いことです。低周波振動をキャプチャする必要がある場合、これは非常に重要な利点となります。

また、既存の振動センサに比べて厳しい動作環境の要件を満たすため、動作温度範囲が+105℃に拡張されています。

このデバイスは3軸モードまたは1軸モードのいずれかで動作し、専用レジスタで選択することができます。3軸モードでは、3軸(x、y、z)すべてが同時にアクティブになります。1軸モードでは、1軸のみがアクティブになります。1軸モードでは、アクティブ軸の分解能(ノイズ密度)が大幅に改善されます。

|

表1:STMicroelectronicsが提供する最新の振動センサの主なパラメータ。

振動モニタリングアプリケーション

振動モニタリングは通常、状態監視(CM)または状態基準保全(CbM)として知られる包括的アプリケーションの一部として、機械、装置、家電製品などの振動を解析することを指します。振動解析は、機械の健全性を経時的にモニタリングする上で重要な役割を担っています。しかし、完全な状態モニタリングソリューションには、振動データ以外にも、温度、ノイズ、圧力、煙、湿度といった重要な装置パラメータを収集する複数のセンサが組み込まれています。これらのセンサはそれぞれ、機械の特定の状態に関して貴重な情報を提供します。それらのセンサデータを融合、処理、および解析することで、機械全体の状態に関する知識が得られ、機械メンテナンスの重要な決定を下せるようになります。

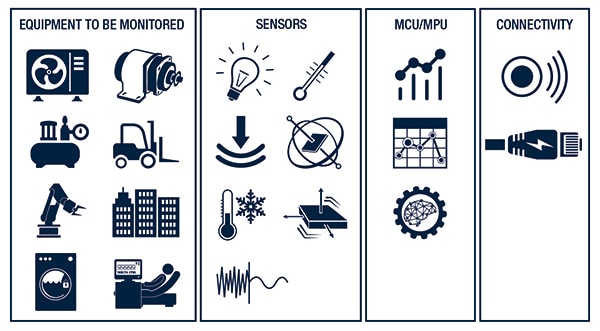

図2は、さまざまな市場における振動モニタリングの主なアプリケーションを示しています。この図の内訳を見ると、CMの包括的ソリューションの一部として、振動データの収集と解析の重要性が浮き彫りになります。さらにセンサを追加してデータを収集し、それらを融合させることで、信頼性の高い効果的な結果を得ることができます。産業界で提供されている最新ソリューションでは、センサデータを使用したインテリジェントなアルゴリズムによって、ソリューションの機能と効果が新たな次元に引き上げられています。革新的で強力なこれらのソリューションにより、従来は避けられなかった装置のライン停止に伴うコストと非効率性を大幅に削減できるのです。

図2:振動モニタリングのさまざまなアプリケーション。(画像提供:STMicroelectronics)

図2:振動モニタリングのさまざまなアプリケーション。(画像提供:STMicroelectronics)

クラウドコンピューティングは、企業の複数の拠点から収集されたセンサデータが関連する広範なソリューションにおいて、どの拠点のどのレベルでも中断が発生しないようにするための重要な要素の1つとなっています。クラウド内の中央処理装置を使用してすべてのデータを結合・解析し、関係する機械や装置をリアルタイムで監視することにより、スムーズで中断のない動作を実現します。

図3は、振動モニタリングシステムに不可欠な構成要素の一覧を示しています。システムのニーズや要件に応じて、監視が必要な装置にさまざまなセンサを搭載することができます。センサの一覧には、以下が含まれます。

- 振動

- 慣性センサモジュール

- 温度

- 湿度

- 圧力

- 周囲光センサ

- 傾斜計

収集されたデータを解析するには、処理装置が必要となります。データ量、プライバシー、データセキュリティ、レイテンシ、電源の各要件に応じて、ローカルの処理装置で解析を行う場合もあれば、複数の装置から得られる全データを収集・解析するクラウド処理センターに転送する場合もあります。

図3:振動モニタリングシステムの構成要素。(画像提供:STMicroelectronics)

図3:振動モニタリングシステムの構成要素。(画像提供:STMicroelectronics)

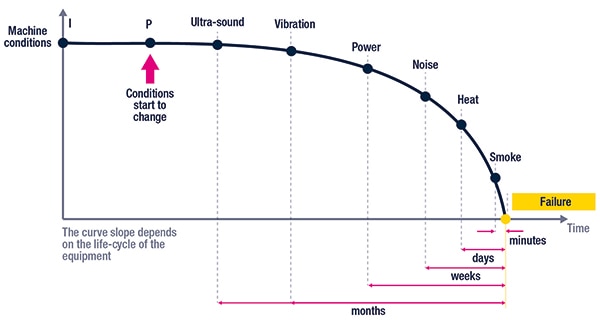

機械設置後のある時点および運用中には、機械の状態が変化し始めます。超音波ノイズ、可聴ノイズ、振動、消費電力、温度、潜在的な煙などのデータを収集するために、必要なセンサをすべて設置することが非常に重要です。時間の経過とともに、機械の健全性を監視するために、機械パラメータやセンサデータを収集する必要性が高まります。

図4は、監視対象の機械の一般的なIPF(設置および破損点)曲線を示しています。機械の状態の変化から最終的な故障までの時間は、数か月かかる場合があります。故障の兆候が現れ始めるまでに、数年かかることもあります。センサデータを早期に解析することで、機械の健全性を把握できます。また、センサデータを入力として使用するトレーニング済みのAIアルゴリズムは、故障を予測し、必要な措置を講じるプロセスを開始することができます。

図4:IPF曲線。(画像提供:STMicroelectronics)

図4:IPF曲線。(画像提供:STMicroelectronics)

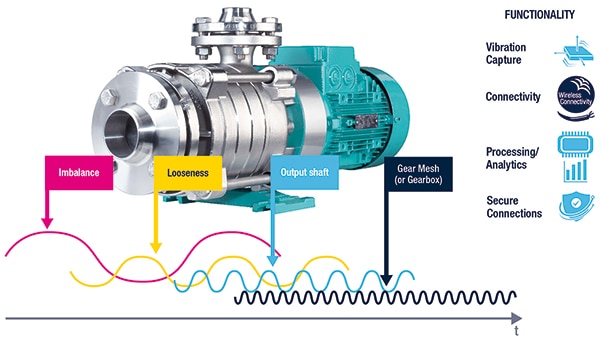

図5は、電動ポンプの振動モニタリングの例を示しています。ポンプの不均衡、緩み、出力軸、ギアボックスなど、さまざまな状態を振動センサで監視できます。その後、振動センサデータを送信し、振動データの高速フーリエ変換(FFT)など、さらに広範な解析を行うことで、これらの状態の周波数シグネチャを個々に特定することが可能になります。

図5:さまざまな状態における電動ポンプの振動モニタリング。(画像提供:STMicroelectronics)

図5:さまざまな状態における電動ポンプの振動モニタリング。(画像提供:STMicroelectronics)

電動モータの状態モニタリングシステムには、電動モータの他にもいくつかの部品を含めることができます。このソリューションには、動作環境の要件に応じて、振動、温度、圧力センサなどを含む複数のセンサを搭載することが可能です。ポンプと処理装置の間の接続オプションは、専用の通信プロトコルを使用した有線またはワイヤレス接続から選択できます。処理・解析装置は、ポンプの診断と可視化ツールを提供し、ポンプの異常など、動作停止や中断につながる問題をオペレータが積極的に特定し、それらに対処できるようにします。このような積極的な取り組みにより、工場の運用コストやメンテナンスコストを削減し、企業の利益を増加させることができるのです。

まとめ

予知保全のための包括的ソリューションを実装するために、多くのセンサが採用されています。最新のMEMSベースの振動センサにより、ファクトリオートメーション、電力設備、家電製品、構造物などの健全性監視・管理において、効率的でコスト効果の高い振動モニタリングソリューションが実現されています。振動モニタリングは、単独ソリューションとして、または状態基準保全の一部として展開することができます。状態基準保全は、リアルタイムでデータを収集・解析してさまざまな機械を監視する包括的ソリューションに不可欠な部分として登場しています。このソリューションにより、21世紀の工場では、機械の生産性の低下やラインダウンを積極的に監視し、問題に対処することができるようになりました。振動モニタリングは、ファクトリオートメーションにおける包括的ソリューションの重要な構成要素となっています。

出典

- 超広帯域・低ノイズの3軸デジタル振動センサ:https://www.st.com/ja/mems-and-sensors/iis3dwb.html

- 超音波解析および予知保全アプリケーションに対応した最大周波数応答80kHzのボトムポートアナログMEMSマイク:https://www.st.com/ja/mems-and-sensors/imp23absu.html

- 低電圧、超低電力、精度0.5℃のI²C/SMBus 3.0温度センサ:https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/ja/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/ja/applications/factory-automation.html

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。