バッテリ駆動アプリケーション向けの熱対策済みハイパワーインバータボード

2022-03-10

現在、バッテリ駆動のモータ駆動ソリューションでは、非常に低い動作電圧を用いて数百ワットの電力を供給するのが一般的です。そのようなアプリケーションでは、システム全体の効率性と信頼性を確保するために、モータ駆動の電子機器に流れる電流を適切に管理することが必要と考えられています。実際に、モータの電流が数十アンペアを超え、インバータ内部の消費電力が増加する場合もあります。インバータ部品への電力供給が多くなると、温度が上昇し、性能が低下し、最大許容定格を超えて突然故障することもあります。熱性能の最適化と小型フォームファクタの組み合わせは、インバータの設計段階における重要な側面であり、適切に対処しなければ落とし穴が待っている可能性があります。この問題へのアプローチは、試作品を作り、現場での検証を重ねながら改良していくというものでした。しかし、電気と熱の評価は完全に分離されており、設計中に電気と熱のカップリング効果に対処することはありませんでした。そのため、問題が何度も繰り返され、市場投入までに長い時間がかかることもしばしばでした。現在では、最新のシミュレーション技術を駆使してモータ制御システムの電熱性能を最適化する、より効果的な代替手法が利用できます。業界をリードするシステム解析用の電熱協調シミュレーションソフトウェアであるCadence® Celsius™ Thermal Solverは、わずか数分で、電気と熱の両面から設計性能をグローバルかつ正確に評価できます。産業用モータ制御集積回路のトップメーカーであるSTMicroelectronicsは、Celsius™を使用して自社のEVALSTDRIVE101評価ボードを微調整しました。その結果、最終的なアプリケーション設計者が参考にできる、最大15Armsの電流を駆動可能な三相ブラシレスモータ用のインバータが実現されました。この記事では、STMicroelectronicsがEVALSTDRIVE101を製造し、熱の最適化に必要な労力を削減したワークフローを紹介します。

EVALSTDRIVE101

EVALSTDRIVE101は、クワッドフラットノーリード(QFN)4x4mmパッケージに保護機能を搭載した、75VのトリプルハーフブリッジゲートドライバであるSTDRIVE101をベースにしています。これは、バッテリ駆動ソリューションおよび、3つのハーフブリッジに配列された6つのSTL110N10F7パワーMOSFETにとって最適です。Celsius™によってEVALSTDRIVE101の最適化プロセスが劇的に簡素化され、短期間のうちに小型で信頼性の高い設計が実現されました。後述するシミュレーション結果を用いて、部品配置の調整、プレーンやトレース形状の改良、層の厚さ変更、ビアの追加や削除などを繰り返し行い、生産可能なインバータを完成させたのです。EVALSTDRIVE101の最適化されたレイアウトは、2オンスの銅を使用した幅11.4cm、高さ9cmの4層構造で、36Vのバッテリ電圧を使用して負荷に最大15Armsの電流を供給できます。熱の観点から見ると、EVALSTDRIVE101で最も重要な部分は、主にパワーMOSFET、シャント抵抗、セラミックバイパスコンデンサ、電解バルクコンデンサ、コネクタを含むパワー段領域です。この部分のレイアウトはかなり圧縮されているため、基板サイズ全体の半分、つまり50cm2しかカバーできません。この点に関して、MOSFETはインバータ動作時の電力損失の大半を占める部品であるため、その配置や配線には特別な注意が払われました。すべてのMOSFETのドレイン端子の銅面積を最上層で最大化し、他の層でも可能な限り再現して拡大することにより、基板の下面への熱伝達を改善しました。このように、基板の上下面はいずれも、自然対流と放射による熱放散に効果的に寄与します。異なる層間の電気的および熱的接続は、空気の流れを促進して冷却効果を向上させる直径0.5mmのビアによってもたらされました。MOSFETの露出パッドの直下には格子状のビアが配置されていますが、はんだペーストが穴へリフローするのを防ぐため、その直径は0.3mmに縮小されました。

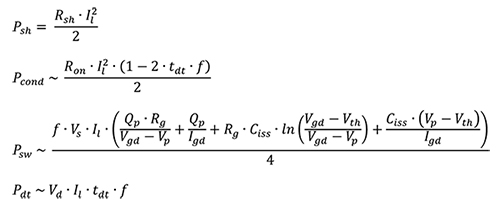

電力損失の推定

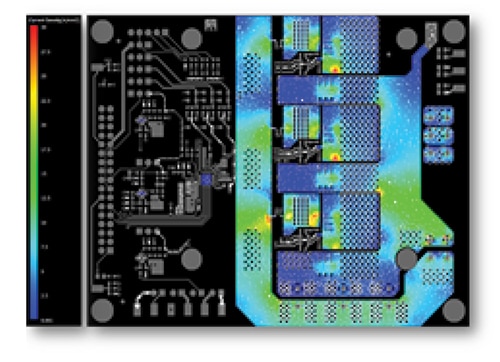

図1:最上層の電流密度シミュレーション。(画像提供:STMicroelectronics)

図1:最上層の電流密度シミュレーション。(画像提供:STMicroelectronics)

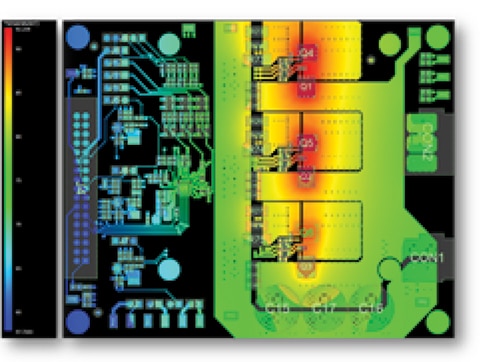

図2:最上層の定常温度シミュレーション。(画像提供:STMicroelectronics)

図2:最上層の定常温度シミュレーション。(画像提供:STMicroelectronics)

EVALSTDRIVE101の熱最適化は、熱シミュレータの1つの入力である、動作中のインバータによる消費電力の推定から始まります。インバータ損失の原因は、基板トレース内のジュール効果によるものと、電子部品によるものの2つに分けられます。Celsius™はレイアウトデータをインポートすることで、電流密度や基板損失を直接正確に判断できますが、電子部品による損失は計算する必要があります。回路シミュレータは非常に正確な結果を提供できますが、近似を含む簡略化した計算式を使用して、電力損失を合理的に推定することにしました。実際に、部品の電気的モデルはメーカーから入手不可能で難しく、モデリングデータがないためゼロから実装するのは不可能な場合があります。一方、提供された計算式に必要となるのは、データシートからの基本情報のみです。二次現象を除くと、インバータの消費電力は、シャント抵抗PshとMOSFET内の損失が大部分を占めています。これらの損失は、伝導Pcond、スイッチング Psw、ダイオードドロップPdtによるものです。

|

推定される消費電力は、各MOSFETが1.303W、各シャント抵抗が0.281Wでした。

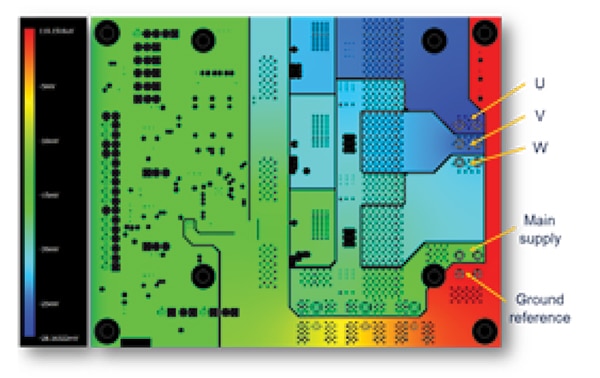

熱シミュレーション

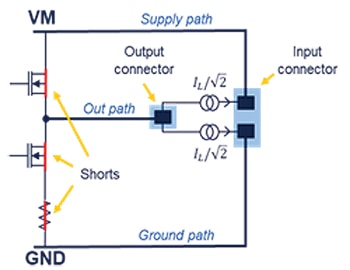

Celsius™により、トレースやビアの電流密度や電圧降下を示すシステムの電気的解析を含むシミュレーションを実行できるようになります。これらのシミュレーションでは、システムの回路モデルを使用して、対象の電流ループを定義する必要があります。EVALSTDRIVE101の各ハーフブリッジに採用されているモデルを、図3に示します。これは、出力コネクタと電源コネクタの間に配置された2つの定電流ジェネレータおよび、MOSFETとシャント抵抗をバイパスする3つの短絡で構成されています。設計の堅牢性を評価するのに便利な動作条件である出力パス電流はわずかにオーバーしているものの、2つの電流ループは、電源レールとグランドプレーン全体の平均実ケース電流によく適合しています。図4と図1は、EVALSTDRIVE101に15Armsの電流を流したときの電圧降下と電流密度を示しています。グランド基準に関連した電圧降下により、特に最適化されたレイアウトが強調され、ボトルネックがなく、U、V、Wに対する28mV、25mV、23mVでの出力は非常にバランスが取れています。出力Uは最も高い電圧降下を示していますが、出力Wは電源コネクタからのパス長が短いため、電圧降下が3つのうち最も低くなっています。電流はさまざまなパスにうまく分散され、平均密度はパワートレースサイジングの推奨値である15A/mm2未満となっています。MOSFET、シャント抵抗、コネクタの近傍には、赤色で強調表示されている部分があります。これらは、部品の端子がその下にあるパワートレースよりも小さいため、電流密度がより高いことを表しています。しかし、最大電流密度は50A/mm2という制限値を大きく下回っており、現実的には信頼性の問題につながる可能性があります。

図3:電流ループのモデリング。(画像提供:STMicroelectronics)

図3:電流ループのモデリング。(画像提供:STMicroelectronics)

このシミュレータにより、定常状態または過渡のシミュレーションを設定および実行することができます。前者はレイヤや部品に対して単一の2次元温度マップを提供し、後者はシミュレーション時間を長くして、シミュレーションの時刻ごとのマップとウォームアップ曲線を提供します。定常状態でのシミュレーションに必要な設定を過渡シミュレーションに適用できますが、そのためには部品の消費電力関数の定義を追加する必要があります。電源が同時にアクティブでない状態でシステムの異なる動作状態を定義し、定常温度に達するまでの時間を評価する場合には、過渡シミュレーションが適しています。

図4:内層の電圧降下シミュレーション。(画像提供:STMicroelectronics)

図4:内層の電圧降下シミュレーション。(画像提供:STMicroelectronics)

EVALSTDRIVE101のシミュレーションは、周囲温度28℃で、熱伝達率を境界条件とし、デバイスの2抵抗の熱モデルを使用して実施されました。Delphiのような詳細な熱モデルではなく、部品のデータシートから直接入手できるこれらのモデルを使用したため、シミュレーション精度は若干犠牲になります。EVALSTDRIVE101の定常状態の結果を図4に、過渡シミュレーションの結果を図5に示します。過渡シミュレーションでは、ステップパワー関数を使用して、時間ゼロですべてのMOSEFTとシャント抵抗を有効にしました。シミュレーションの結果、Uハーフブリッジ領域が基板で最も高温であることが判明しました。Q1 MOSFET(ハイサイド)は94.06℃で、Q4 MOSFET(ローサイド)、R24およびR23のシャント抵抗は、それぞれ93.99℃、85.34℃、85.58℃でした。

図5:Uハーフブリッジ部品のウォームアップのシミュレーション。(画像提供:STMicroelectronics)

図5:Uハーフブリッジ部品のウォームアップのシミュレーション。(画像提供:STMicroelectronics)

熱特性評価のセットアップ

EVALSTDRIVE101の熱性能の実験的特性評価は、製造後に実施されました。ブレーキベンチに接続されたモータを使用するのではなく、図6に示すように、実装の容易さを考慮して同等のテストベンチが検討されました。EVALSTDRIVE101は、必要な駆動信号を生成する制御ボードに接続し、偶然の空気流がない対流によってシステムを冷却するために、プレキシガラスの箱の中に配置しました。箱の上にはサーマルイメージングカメラ(Nippon AvionicsのモデルTVS-200)を1台設置し、箱のカバーに開けた穴から基板を撮影しました。3相負荷を基板出力に接続し、システムに36Vで給電しました。負荷は、モータを模してスター型に配線した3つのコイルで構成されています。各コイルの飽和電流は30A、インダクタンスは300μH、寄生抵抗はわずか25mΩです。寄生抵抗が低いため、コイル内部のジュール加熱効果を大幅に低減し、基板と負荷の間の電力伝達を無損失にすることができました。制御ボードから適切な正弦波電圧を印加することで、15Armsの正弦波電流がコイル内部で3つ生成されました。この方式には、パワー段が最終的なモータ駆動アプリケーションに極めて近い動作条件で動作し、制御ループを必要としないという利点があります。

図6:熱特性評価のセットアップ。(画像提供:STMicroelectronics)

図6:熱特性評価のセットアップ。(画像提供:STMicroelectronics)

電力損失の測定

シミュレーション結果の質に影響を与える要因の1つとして、パワー段上の各デバイスが消費する電力のデータ精度があることは確かです。このデータは、MOSFETとシャント抵抗の両方に対して簡略化された計算式を用いて取得したため、近似値が導入されました。基板上で測定を行い、消費電力の定量化における誤差を評価しました。基板の電力損失Plossは、入力電力Pinと、3つの出力PUout、PVout、PWoutで負荷に供給される電力との差として測定されました。測定には、オシロスコープ(Teledyne LeCroyのモデルHDO6104-MS)を使用し、波形に適切な数学関数を適用しました。まず、電圧と電流のポイントごとの積を計算し、次に、電力を整数の正弦波周期で平均化しました。次の表は、パワー段が定常状態に達したときの、周囲温度と高温状態での測定結果を示しています。また、以前に計算式で推定された、基板による消費電力の総合値も示しています。

|

この結果は、測定値と推定値の間の非常に高い一致を示しており、導入された近似値とも合致しています。計算式では、室温での測定値が1.5%過大評価され、高温状態のデータと比較すると約3.9%過小評価されています。計算では公称値を使用したため、この結果はMOSFETとシャント抵抗のオン抵抗に関連した変動性と合致しています。予想通り、コイルとMOSFETの抵抗は温度とともに増加するため、室温よりも高温状態ですべての電力値が高くなりました。また、このデータは、3つの出力の測定電力に差があることも示しています。この効果は、コイルごとにLとRの値が微妙に異なるため、三相の負荷がアンバランスになることに起因します。しかし、観測されたずれは測定値と推定値の間のずれよりも小さいため、この効果はわずかな役割しか果たしていません。

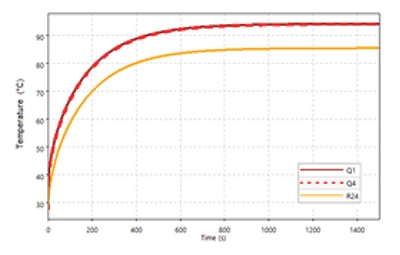

温度結果

負荷における正弦波電流の生成と、サーマルイメージングカメラによる熱画像の取得が、同時にアクティブ化されました。サーマルイメージングカメラは、15秒ごとに熱画像を収集し、撮影ごとに部品Q1、Q4、R23に対する3つの温度マーカーを含めるように、あらかじめ設定されました。約25分後に定常状態に達するまで、システムはアクティブな状態を維持しました。テスト終了時に検出された箱内の周囲温度は、およそ28℃でした。図7は温度マーカーから得られた基板の加熱過渡、図8は基板上の最終温度を示しています。この測定では、Q1 MOSFETが93.8℃と基板全体で最も高温の部品であり、Q4 MOSFETは91.7℃、R23抵抗は82.6℃に達したことが示されました。前述したように、Celsius™はQ1 MOSFETの温度を94.06℃、Q4 MOSFETの温度を93.99℃、R23の温度を85.58℃としてシミュレーションしており、測定値と非常によく一致していました。図5と図7を直接比較すると容易にわかるように、加熱過渡の時定数でも同様の一致が見られます。

図7:Uハーフブリッジ部品のウォームアップの測定。(画像提供:STMicroelectronics)

図7:Uハーフブリッジ部品のウォームアップの測定。(画像提供:STMicroelectronics)

図8:最上層の定常温度の測定。(画像提供:STMicroelectronics)

図8:最上層の定常温度の測定。(画像提供:STMicroelectronics)

まとめ

STMicroelectronicsは最近、Cadence® Celsius™ Thermal Solverを活用して設計したEVALSTDRIVE101評価ボードを発売しました。この基板は、バッテリ駆動アプリケーションで必要とされる高出力・低電圧の三相ブラシレスモータ制御を対象としています。50cm2の小型パワー段を搭載し、ヒートシンクや追加冷却なしで15Arms以上の電流をモータに供給できます。熱シミュレータに組み込まれたさまざまなシミュレーション機能を使用することで、基板の温度プロファイルやパワー段部品のホットスポットを予測できるだけでなく、実験測定では難しい、あるいはまったく実現不可能な、パワートレースに沿った電圧降下と電流密度を詳細に示すことも可能になりました。シミュレーション出力により、設計の初期段階からサインオフに至るまで、基板レイアウトの高速な最適化、配置の調整、レイアウトの弱点の修正が可能となりました。赤外線カメラによる熱特性評価では、定常温度と過渡温度プロファイルのシミュレーションと実測値が十分に一致していることが示されました。これにより、基板に優れた性能を提供しつつ、設計者が設計マージンを低減して市場投入までの時間を短縮するのを助けるうえで、熱シミュレータが効果的であることが証明されました。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。