インダストリー4.0でコボットに進化するロボット

DigiKeyの北米担当編集者の提供

2022-02-22

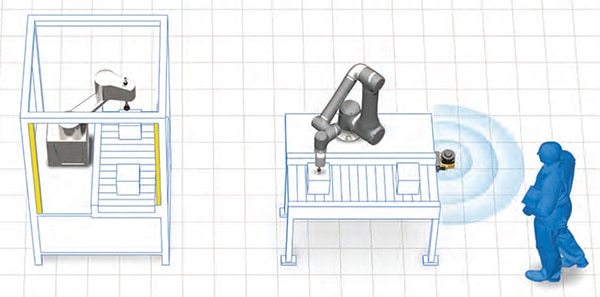

産業用ロボットは、コンピュータ制御やオートメーションとともに、インダストリー3.0の黎明期に登場し、長年にわたり進化を続け、さまざまな産業や工程に専門化されてきました。ロボットは大量生産向けに設計されていますが、一般的には単独で使用され、比較的孤立して特定の作業を行います。インダストリー4.0、サイバーフィジカルシステム、モノのインターネット(IoT)の登場により、一部のロボットはコボットと呼ばれる協働ロボットへと進化しました。コボットは、人間や他のロボットを含む周囲環境と相互作用し、柔軟な製造やマスカスタマイゼーションに対応します(図1)。

図1:従来の産業用ロボット(左)は孤立して動作するのに対し、コボット(右)は、人間や他のロボット、機械などの周囲環境と相互作用するように設計されています。(画像提供:Omron)

図1:従来の産業用ロボット(左)は孤立して動作するのに対し、コボット(右)は、人間や他のロボット、機械などの周囲環境と相互作用するように設計されています。(画像提供:Omron)

ロボットからコボットへの進化の過程には、数多くの適応がありました。コボットは動作やプログラムの方法が異なっており、小型化および簡素化され、場合によっては移動が可能になる傾向があります。また、ロボットとは異なる工程で使用され、異なる安全規格に準拠する必要もあります。コボットは一般的に、ロボットと競合したり、ロボットに取って代わったりするものではなく、自動化工程を採用する機会を拡大するものです。

この記事では、ロボットからコボットへの進化をたどり、ロボットとコボットの動作の違いを比較し、コボットで使用されるさまざまなプログラミング手法を考察します。また、人工知能(AI)やIoTなどの技術を使用して、コボットのモビリティや人間とのインタラクションを実現する方法を説明します。さらに、工程仕上げ作業、品質管理、物流/材料輸送など、コボットが得意とする用途を詳述し、コボットに対する安全規格の拡大について考察します。そして、記事全体にわたり、ロボット、コボット、人間を融合させて、生産性と品質を最大化しつつ全体的なコストを最小化するサイバーフィジカルオペレーションの未来像を描きます。

コボットは、人間と協働するだけでなく、あちこちに移動できるように設計されます(図2)。このような特徴は、コボットのプログラミング、コボットを使用する場所やタイミング、コボットの安全要件にとって重要な意味を持ちます。

図2:コボットは、特定のタスクの必要に応じてあちこちに移動できます。(画像提供:Omron)

図2:コボットは、特定のタスクの必要に応じてあちこちに移動できます。(画像提供:Omron)

コボットのティーチング

産業用ロボットは、CやC++といった言語を使用してプログラミングされます。コボットは、ペンダントやタブレットPCなどのさまざまなノーコードツールを使用したり、さらにはコボットのアームを手動であちこちに動かしたりして「教える」ことができるように進化してきました(図3)。従来のプログラミングの代わりにさまざまなティーチング方法を採用することで、コボットは新しいタスクをより早く習得できます。これは、コボットがタスクからタスクへと移動する場合に重要となります。産業用ロボットは、高生産用途で比較的長い期間使用されるため、プログラミングの所要時間は経済的にも意味があります。一方、コボットは、コストがかかるダウンタイムの長期化を避けるために、新しい工程をすばやく習得する必要があります。機械のオペレータは、専門プログラマの助けを借りることなく、コボットに特定のタスクを教えられます。ピックアンドプレイスなどのタスクは、結果の目視検査を含めて、わずか数分でコボットに教えることができます。

図3:コボットは、アームをあちこちに動かしてトレーニングできます。オペレータの右手は、高解像度カメラの上にあります。コボットはこのカメラを使用して、自分がどこにいるのか、その場所に何があるのかを認識できます。(画像提供:Omron)

図3:コボットは、アームをあちこちに動かしてトレーニングできます。オペレータの右手は、高解像度カメラの上にあります。コボットはこのカメラを使用して、自分がどこにいるのか、その場所に何があるのかを認識できます。(画像提供:Omron)

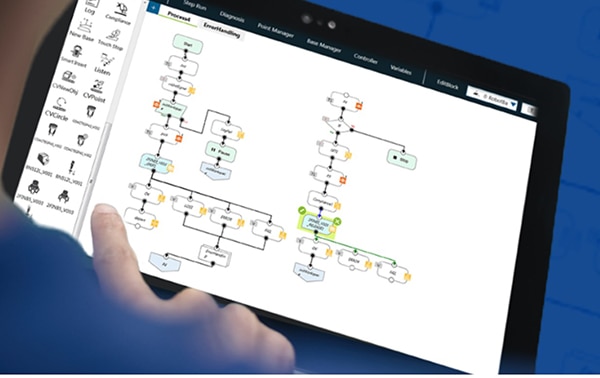

AIとマシンビジョンを組み合わせると、コボットの学習や機能の向上に役立ちます。インテリジェントなコボットのビジョンシステムは、物体の識別や位置決め、バーコードやトーテムの解釈、パターンマッチング、色の認識など、さまざまな機能を提供します。さらに、ビジョンシステムにより、ハンドジェスチャでコボットをあちこちに誘導したり、新しい工程を教えたりすることも可能です。また、機械のオペレータがタブレットPCでドラッグアンドドロップのフローチャートに基づくシステムを使用して、コボットを迅速かつ効率的にティーチングできる場合もあります(図4)。

図4:直感的なドラッグアンドドロップによるティーチング/プログラミングにより、コボットの生産性と柔軟性を最大化できます。(画像提供:Omron)

図4:直感的なドラッグアンドドロップによるティーチング/プログラミングにより、コボットの生産性と柔軟性を最大化できます。(画像提供:Omron)

コボットは人間と協働するだけでなく、自律走行搬送ロボット(AMR)とチームを組んで、タスクからタスクへと移動することもできます(図5)。AMRは、人間、コボット、ロボット、機械と協働してマテリアルハンドリングなどのタスクを優れた効率で実行する専門コボットです。マテリアルハンドリングのように、コボットをあちこちに移動させることには高度な技術を必要としないため、AMRの実装に適しています。AMRは、オンボードセンサとコンピューティングを組み合わせて周囲環境を把握し、中央のコンピューティングリソースへのワイヤレス接続や施設内の高度なセンサネットワークを利用して、計画されたルート上の障害物の位置を把握し、ワークステーション、ラック、ロボットなどの固定された障害物および、フォークリフト、他のAMR、人間などの動く障害物を効率的に避けながら、あちこち移動します。

図5: マニピュレータコボット(上)は、自律走行搬送ロボット(下)によってピックアップされ、新しいワークステーションに移動することができます。(画像提供:Omron)

図5: マニピュレータコボット(上)は、自律走行搬送ロボット(下)によってピックアップされ、新しいワークステーションに移動することができます。(画像提供:Omron)

コボットの利点

コボットがAMR、人間、他のロボット、機械と協働できることにより、オートメーションの新しい機会が開かれます。コボットは、自動車から食品加工や半導体製造までの幅広い産業分野において、組み立て作業、ディスペンシング、ねじ締め、マシンテンディング、パレタイジング、ピックアンドプレースといったさまざまな工程でのマスカスタマイゼーションに活用されます(図6)。

図6:コボットは柔軟性があり、さまざまな用途で使用できます。(画像提供:Omron)

図6:コボットは柔軟性があり、さまざまな用途で使用できます。(画像提供:Omron)

繰り返しの作業や複雑な組み立て作業は、コボットが人間と協働することで効率的に実行できます。コボットをAMRと組み合わせると、複雑なピッキング作業を実施したり、作業現場への材料の配送を改善したりすることができます。製品がラインの末端まで届いたら、コボットがパレットに素早く載せて出荷できます。コボットはマシンビジョンとAIを使用して、完成部品を検査および選別し、コンベヤベルトからピックアップしてカートンに配置することができます。また、新製品や季節の変化に合わせて素早く動作を変えることも可能です。

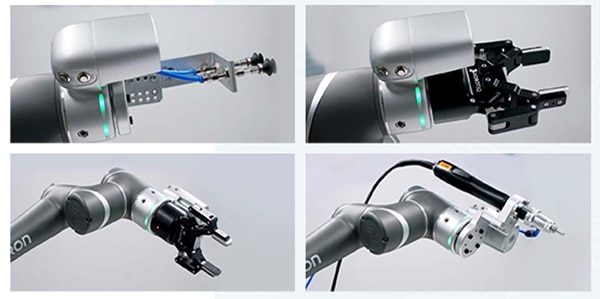

コボットは前述のように、マシンテンディング、ねじ締め、ディスペンシングなど、さまざまな製造工程に適応できます。CNC機、スタンピングプレス、パンチプレス、各種切断機、射出成形ステーションなどのマシンテンディング作業では、潜在的に危険な繰り返し作業をコボットが人間の代わりに行うことができます。ねじ締めコボットは、精密さと安定したトルクを加えることで、手作業による組み立てよりも高い品質を実現します。接着剤、シール、塗料、その他の仕上げ材など、さまざまな材料のディスペンシングも、高い精度を備えたコボットで実施できます。コボットのエンドエフェクタは交換可能で、コボットが必要に応じてタスクからタスクへと移動できるようになっています(図7)。

図7:コボットのエンドエフェクタは、タスクに応じて簡単に切り替えることができます。これにより、ダウンタイムを最小限に抑えながら、異なる生産要件に切り替えるための柔軟性が得られます。上に示す2つのエンドエフェクタには、AIベースのビジョンシステム用の高解像度カメラが搭載されています。(画像提供:Omron)

図7:コボットのエンドエフェクタは、タスクに応じて簡単に切り替えることができます。これにより、ダウンタイムを最小限に抑えながら、異なる生産要件に切り替えるための柔軟性が得られます。上に示す2つのエンドエフェクタには、AIベースのビジョンシステム用の高解像度カメラが搭載されています。(画像提供:Omron)

完成した部品や製品の検査も、マシンビジョンを搭載したコボットが得意とする分野です。部品が複雑な場合に完全な検査を行うには、複数の固定カメラを調整して、さまざまな角度から高解像度の画像を撮影する必要があります。別の方法としては、1台のカメラを搭載したコボットが検査対象の部品を識別し、それに合わせて部品の周りを移動することで、完全な目視検査に必要な画像をすべて撮影することができます。

進化するコボットの安全性

コボットとともに、安全性への配慮も進化してきました。コボットの安全要件は、産業用ロボットよりも複雑です。コボットと人間でチームを構成すると、ロボットの反復的動作の機能と、人間の個人的なスキルや柔軟性を組み合わせることができます。コボット(およびロボット)は、精密さや耐久性、パワーが要求される作業に優れ、人間は、曖昧な状況や変化する問題を解決することに長けています。相補的なこれらのスキルセットを組み合わせると、人間とコボットの間の安全なインタラクションに関する課題が発生します。

産業用ロボットの安全規格では、一般的にロボットが動作している間はオペレータをワークスペースから排除することを基本としています。コボットの安全性は、人間とのインタラクションを想定したものです。コボットの速度、トルク、力を制限することが安全規格の特徴であり、緊急停止や保護停止も含まれます。

コボットの緊急停止は、オペレータによって開始されます。コボットの動作がすべて停止し、コボットの電源がオフになります。緊急停止から復帰するには、再起動が必要です。コボットの周囲の保護空間に人間が入ると、保護停止が自動的に発生します(図8)。保護停止中も、コボットの電源はオンのままです。また、保護停止中は、意図しない動きをしていないか、コボットのモーションエンコーダが監視されます。意図しない動きが検知された場合は、電源がオフになります。

図8:コボット周辺の直交安全空間(青枠)は長方形または円筒形で、立入禁止領域を定義しています。コボットの隣で作業している人間が立入禁止領域に入ると、コボットは保護停止を開始します。(画像提供:Omron)

図8:コボット周辺の直交安全空間(青枠)は長方形または円筒形で、立入禁止領域を定義しています。コボットの隣で作業している人間が立入禁止領域に入ると、コボットは保護停止を開始します。(画像提供:Omron)

コボットの中には、最大の性能を発揮するための速度と、最大の安全性を確保するための速度という、2つの動作速度を設定できるように設計されているものもあります。性能重視の設定では、コボットの保護空間に人間が入らないことを前提とし、コボットは最大の生産性を実現する高い速度で動作します。保護空間に人間が入ると、コボットは人間とコボットが協働する設定に自動的に入り、速度、トルク、力を抑えて最大限の安全性を確保します。

コボットの安全性に関しては、進化した規格やガイドラインがいくつかあります。ISO Technical Standard 15066:2016とRIA Technical Report 15.606-2016では、人間の作業者のリスクを低減するために使用する4つの協働技術(安全適合監視停止、ハンドガイド、速度および間隔の監視、PFL(power force limiting)システム)について説明されています。TS 15066は規範となるもので、規格に準拠するために必要な手順が詳述されています。TS 15.606は参考情報であり、規格に準拠するために使用できる情報や方法が提供されています。

RIA TR R15.806-2018には、PFLシステムがもたらす力の試験方法が記載されています。速度と間隔の監視に関連した規格に準拠するためには、センサシステムが必要となります。PFLシステムや安全適合監視停止では、立入禁止領域での安全保護対策が必要となります。

ISO 13855:2010では、人体の特定部位へのコボットの接近速度に関して、保護装置の配置が定められています。そこでは、検出/立入禁止領域または作動する保護装置から危険領域までの最小距離を決定する方法が示されています。

まとめ

協働は、インダストリー4.0やサイバーフィジカルシステムの特徴です。そして、コボットは、より高いレベルの協働を推進する重要な要素となっています。コボットは、より簡単に、より安全に、より柔軟に使用できるように進化し続けています。コボットのティーチングツールやAIの進歩により、コボットをより直感的に使用できるようになります。コボットのヒューマンマシンインターフェース(HMI)の進化は、大量カスタマイズ生産の生産性向上と品質向上につながります。コボットは、ロボットに取って代わるものではありません。コボットによってオートメーションの機会が拡大し、ロボット、コボット、人間の間の境界線がますます流動的になっています。コボットが同僚のようになり、産業用ロボットのようでなくなるにつれ、コボットの安全規格は拡大し、コボットと人間の協働による生産性の向上を安全に実現するために、ますます重要になっています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。