電気自動車用バッテリパックの製造方法

DigiKeyの北米担当編集者の提供

2023-04-14

バッテリパックは、電気自動車(EV)の重要なサブアセンブリであり、その組み立ては最も複雑なものの1つです。それは、組み立てる前に個々のバッテリセルをテストすることから始まります。次に、協働ロボット(コボット)を使ってバッテリモジュールを組み立て、バスバー、冷却アセンブリ、バッテリマネジメントなどのサブシステムを含む完成したバッテリパックにモジュールを統合することがよくあります。最後に、アセンブリのすべての要素が適切に組み合わされていることを確認するために、自動目視検査システムが必要です。

本記事では、多数のバッテリセルモジュール、電気効率に優れ軽量なバスバーとワイヤハーネスの相互接続、アクティブ冷却システムなど、EV用バッテリパックと関連するサブアセンブリの複雑な構成について説明します。そして、バッテリセル検査システムの一部として使用できる National Instruments の データ収集装置、バッテリパックの組み立てに使用できる Omron Automation の 協働ロボット、自動検査プラットフォームを提供できる Banner Engineering の組み込みソフトウェア付きスマートカメラモジュールなど、DigiKeyの代表製品を紹介します。

EVバッテリパックの構成要素

EVのバッテリパックは、メーカーごとに設計が異なり、また同じメーカーでも車種によって異なるため、フレキシブルな組み立てが重要です。EVのバッテリパックに共通するのは、何千もの部品が使われていることです。

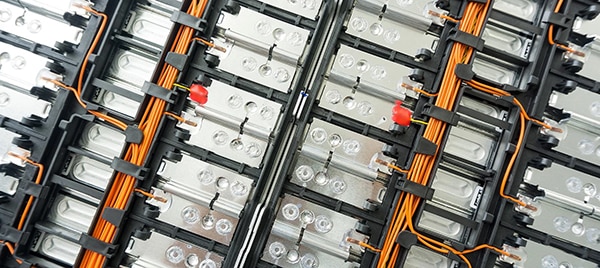

EVのバッテリパックは、多数のバッテリモジュールを組み合わされて最終的なパックになります(図1)。モジュールやパックのアーキテクチャは、EV駆動装置に高電圧を供給するために進化しています。従来は400VDC が標準でしたが、900VDC まで登場することが多くなりました。高電圧の主なメリットは、充電の高速化です。充電の高速化は、EVドライバの走行距離に対する不安を解消するのに役立ちますが、バッテリパックの組み立てがより困難になり(危険も伴う)ます。

図1:バッテリモジュールは、EV用バッテリパックの基本構成要素です。(画像提供:National Instruments)

図1:バッテリモジュールは、EV用バッテリパックの基本構成要素です。(画像提供:National Instruments)

モジュール内のバッテリセルは溶接されることが多く、モジュールは一般的に大きなバスバーにボルトで固定され、バッテリパックとして完成します。モジュールとパックのアーキテクチャは、EVの設計を差別化する要因になることが多いです。どのような場合でも、バッテリシステムの熱管理は必要で、主に冷却が必要ですが、周囲温度が低すぎてバッテリが効率的に動作しない場合は加熱することもあります。熱管理システムは、小型パックの場合はパッシブ型でも良いですが、大型パックの場合は、位相変化デバイスやポンプで液体を循環させて個々のセルを冷却するアクティブ型の熱管理も必要です。

バッテリ管理システム(BMS)は、個々のバッテリセルの動作状態や充電状態を監視するものです。BMSには、電圧、電流、温度などのセンサがあり、多くの場合、各バッテリセルにセンサが配置されています。BMSは、EVの中央コンピュータシステムと通信します。

モジュールレベルでヒューズを使うこともありますが、バッテリパック全体の過電流保護は常に行っています。モータ駆動回路には、大型の高電圧コンタクタや他のコンポーネントなどを用いてプリチャージを行い、EVが最初に起動した時にダメージを与える可能性が高い大きな突入電流が発生しないようにしています。サービスディスコネクトインターロックは、バッテリパックの高電圧を隔離し、EVで作業するサービス技術者に安全な環境を提供します。組み立てを完成させるためには、数百本のネジやナット、ボルト、コネクタなどの機構部品が必要です。

バッテリパックの製造

バッテリのセルひとつひとつを検査することが、最初の重要なステップです。通常は、専用のギガファクトリで、セルの製造工程の最終段階として行われるものです。しかし、EVの生産工場にバッテリセルが到着すると、入荷したバッテリのロットの品質レベルを検査するために、ランダムな品質保証テストが行われることも一般的です。高品質なバッテリセルがなければ、高品質で信頼性の高いEV用バッテリパックを製造することはできません。

次に、バッテリセルをモジュールに組み込みます。モジュールは通常、約12~20個のセルで構成されています。モジュールは金属製のフレームに積み重ねられ、相互接続、衝撃や振動からの保護、モデルによっては熱管理も行います。精密さが要求され、バッテリパックの組み立てが進むにつれて、数百ポンドの重さになるまで徐々に重くなっていきます。

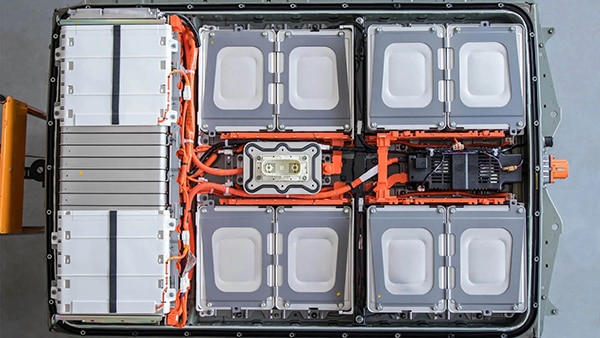

バッテリパックの組み立てには、精密さと、重量物の取り扱いが求められるため、協働ロボットや産業用ロボットを使って行われることが多いようです。協働ロボットは重量物を扱い、完成したパックに必要な数百個のネジやコネクタなどの部品を迅速かつ正確に組み立てることができます。たとえば、日産リーフのバッテリパックには、48個のモジュールが搭載されています(図2)。バッテリパックの組み立ての最終段階は、複雑なパックの目視検査などの自動検査です。

図2:この日産リーフのバッテリパックには、48個のバッテリモジュールとその他数百個の部品が含まれています。(画像提供:NHR division of National Instruments)

図2:この日産リーフのバッテリパックには、48個のバッテリモジュールとその他数百個の部品が含まれています。(画像提供:NHR division of National Instruments)

バッテリテストおよびデータ収集

バッテリテストシステムを設計する製造エンジニアは、National Instrumentsの 779640-01 データ収集(DAQ)デバイスを利用することができます。このフルスピードUSB 2.0 DAQは、絶縁デジタル入力用の8つの±60ボルト直流(VDC)チャンネル、絶縁ソリッドステートリレー(SSR)出力用の8つの60VDC、30ボルト二乗平均平方根(VRMS)チャンネル、32ビットカウンタを備えています(図3)。8つの絶縁入力には、オプトカプラ、ショットキーダイオード、ディプレッションモードMOSFETベースの電流制限回路が含まれています。779640-01は、デジタルフィルタリング、変化検出、プログラム可能パワーアップ出力、ウォッチドッグタイマも搭載しています。

図3:779640-01 DAQは、8つの絶縁デジタル入力(右側)と8つの絶縁SSR出力(左側)を備えています。(画像提供:DigiKey)

図3:779640-01 DAQは、8つの絶縁デジタル入力(右側)と8つの絶縁SSR出力(左側)を備えています。(画像提供:DigiKey)

779640-01 DAQは、特定の入力ラインまたはすべての入力ラインの立ち上がりエッジ、立ち下がりエッジ、またはその両方を含む変化を一度にモニタすることができます。変化を検出すると、割り込みが発生します。割り込みは、変化が発生した入力ラインを示すものではありません。このソフトを使えば、ラインを読み込んで変化通知の発信元を特定することができます。デジタルフィルタリングは、ノイズやEMI(電磁干渉)の影響を最小限に抑えることができます。

デジタルフィルタは、オプトカプラ入力で動作します。オプトカプラは、オンするよりもオフする方が遅く、立ち上がりエッジよりも立ち下がりエッジの方が遅くなります。デジタルフィルタにより、ノイズやEMIによる変動を除去することができます。設計者は、プログラムされたフィルタ間隔を持つフィルタチャンネルを設定することができます。プログラムされたフィルタ間隔の半分より短いパルスはブロックされます。フィルタ間隔より長いパルスは通過させます。その間のパルスは、フィルタを通過する場合としない場合があります。

重い荷物および繰り返し作業のサポート業務

バッテリセルのテストを通過した後、協働ロボットはバッテリモジュールやパックの組み立て工程をスピードアップすることができます。組み立てには複数の工程がありますが、Omron Automationの RT6-1001321 のような協働ロボットは柔軟に適応できます(図4)。RT6-1001321は、ファクトリオートメーションシステムへの統合を容易にするために、フィールドバスアダプタを内蔵しています。協働ロボットは高精度で動作し、ネジ締め、接着、熱伝導グリスの塗布、コネクタの嵌合など、EVバッテリパックを組み立てるのに必要なさまざまな作業を支援します。EV用バッテリパックの組み立てに適した協働ロボットの機能には、次のようなものがあります。

- 協働ロボットのトレーニングを短縮するためのグラフィカルなプログラミング環境。

- 統合ビジョンシステムは、検査や測定、組み立て作業を支援します。

- モジュール式のエンドエフェクタを素早く交換することで、1台の協働ロボットでさまざまな組み立て工程をこなすことができます。

- 協働ロボットは、物流ロボットや他の移動ロボットとインタラクティブに動作し、バッテリパックの完全な製造セルを作ることができます。

図4:RT6-1001321のような協働ロボットは、適応性が高く、繰り返し作業を高精度で高速に行うことができます。(画像提供:Omron Automation)

図4:RT6-1001321のような協働ロボットは、適応性が高く、繰り返し作業を高精度で高速に行うことができます。(画像提供:Omron Automation)

柔軟性があり、新しい手順をすぐに教えられるので、長時間のダウンタイムや非効率な生産期間を避けることができるのが、協働ロボットの主な特徴です。新しい作業は、グラフィカルユーザーインターフェースを使うか、協働ロボットのアームを位置から位置へ移動させるだけで、数分で教えることが可能です。協働ロボットは、EV用バッテリパックの組み立てによくある繰り返し作業を得意とし、重い荷物も正確に扱うことができます。最後に、協働ロボットはマシンビジョンや人工知能(AI)を搭載することで、必要な部品を正しい向きでピックアップし、バッテリパックの組み立てに追加し、その結果を検査することができます。

結果の検証

Banner Engineeringのスマートカメラ VE205G1A を使って、バッテリパックが正しく組み立てられていることを自動で目視検査することができます(図5)。統合されたソフトウェアは、高度な目視検査機能を実現するために設計されています。BannerのビジョンマネージャソフトウェアはVE205G1Aに付属しており、アイテム検出、位置決めや特徴抽出およびフロー分析、バーコード読み取りなどの複数のツールを提供し、ビジョンアプリケーションの開発を短縮させます。ランタイム編集は、検査ルーチンのリアルタイムな変更に対応し、ダウンタイムの低減と結果の迅速化を実現します。スマートカメラVE205G1Aの機能の一部は以下の通りです。

- EtherNet/IP、Modbus/TCP、PROFINET、RS-232接続により、ファクトリオートメーションシステムに容易に統合可能

- 光学的に絶縁された6つの入力/出力(I/O)および外部光コネクタ

- カメラの状態を表示し、新しい作業への迅速な切り替えを可能にする2行8文字のディスプレイ

- オプションのシールドレンズカバーは、過酷な産業環境に対応するIP67等級を実現しています。

- 代表的な用途は以下の通りです。

- 部品の有無、個数のカウント、ラベルの確認などを行います。

- 部品の向きを確認し、部品の位置と向きをピックアンドプレースロボットや協働ロボットに送信します。

- 部品のキズの位置や大きさを特定するためのキズ検出を備えています。

- 部品の重要な寸法や、アセンブリ内の部品の相対的な位置を測定できます。

図5:VE205G1Aのようなスマートカメラは、EVバッテリパックアセンブリの迅速な目視検査に必要なすべての機能を備えています。(画像提供:Banner Engineering)

図5:VE205G1Aのようなスマートカメラは、EVバッテリパックアセンブリの迅速な目視検査に必要なすべての機能を備えています。(画像提供:Banner Engineering)

まとめ

EVのバッテリパックは、複雑で重要なサブシステムです。EVの性能、信頼性、コストは、バッテリパックを効率的かつ迅速に組み立てる能力と強い相関があります。組み立て工程では、バッテリセルが要求仕様を満たしていることを確認することから始まり、ロボットや協働ロボットによる自動精密組み立て、およびスマートな自動カメラによる最終目視検査で終了します。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。