スピーカの取り付け:重要なヒントおよび注意点

2025-04-30

スピーカの電子システム内での統合方法によって、その音響性能は大きく左右されます。ハイスペックのスピーカの取り付け方法が不適切な場合、性能が低下する可能性がある一方、低価格帯のユニットがその音響的、機械的環境に最適に組み合わされた場合、満足のいく、あるいは優れた結果をもたらす可能性があります。使用可能なSPL(音圧レベル)、エンクロージャの共振、防振といった重要な変数は、システム設計において極めて重要な要素です。スピーカの適切な取り付けは、見落とされがちですが、電気音響工学の本質的な側面です。

スピーカの選定に先立ち、使用環境とユースケースの要件を徹底的に分析することがたいへん重要です。たとえば、システムは、明瞭度と出力パワーが最優先される高騒音の産業環境で使用されるのでしょうか、それとも、正確なオーディオ再生が重要な低ノイズ環境向けですか。システムの可搬性、デバイスに対するエンドユーザーの向き、エンクロージャの制約などの考慮し、設計の初期段階で評価する必要があります。これらのインプットは、要求される周波数特性、SPL目標値、パワーバジェット、そして重量や材料選択における許容可能なトレードオフに直接影響します。この記事では、一般的なスピーカの取り付けスタイル、エンクロージャの設計上の注意点などを詳しく説明し、エンジニアのスピーカの選択と設計プロセスをサポートします。

さらに、コーン構成、マグネット構造、性能指標など、スピーカの特性に関するより深い技術的な内容については、Same Skyの詳細な記事を参照してください:スピーカー選択の完全ガイド

スピーカの終端と取り付けタイプ

スピーカには、あらかじめ取り付けられたワイヤリード、はんだパッド、スプリングコンタクト、表面実装端子、スルーホールピンなど、さまざまな終端タイプがあります。電気的な終端方法に関係なく、スピーカの機械的な統合には、通常、外枠をシステムエンクロージャに直接固定する必要があります。これには、ネジ留め用の取り付け穴や接着剤による接着が一般的です。いずれの方法でも、スピーカのフレームとエンクロージャの間の気密な機械的密閉を実現することは、音響的な完全性を維持し、低周波数帯域特性を低下させる空気漏れを防ぐために非常に重要です。

リード線付きのスピーカの場合、リード線はシス テムの配線構造に従って配線され、終端処理されます。はんだパッドのあるデバイスは、手作業によるワイヤはんだ付けが必要で、これらの導線は工場配線ユニットと同様に配線されます。一般的に誤解されやすい点として、はんだパッドのあるスピーカは、SMT工程で直接プリント基板に取り付けるようには設計されていません。これらのユニットは表面実装部品ではないため、PCBにリフローはんだ付けする必要はありません。

スプリングコンタクトモデルは、最終的なデバイスアセンブリからの機械的圧力によって電気的接触を維持するため、はんだ付けの必要がなく、現場での交換が容易です。このアプローチは、モジュラー設計や保守可能な設計において特に有効です。

リフローはんだ付け用に特別に設計された表面実装端子付きスピーカは、標準的なSMTプロセスを使用してPCBに直接取り付けることができます。これらは通常、コンパクトで完全に密閉されたパッケージに収められており、デバイスの外装に直接結合する必要はありません。同様に、スルーホールピンのスピーカは、ウェーブまたは手はんだ付け技術を使ってPCBに直接はんだ付けできます。

最終的には、最終製品の機械的制約、組み立て方法、保守要件、および全体的な電気的構造によって、取り付けと終端スタイル(図1)の最適な組み合わせが決まります。

図1:スピーカの一般的な取り付けおよび終端タイプ。(画像提供:Same Sky)

図1:スピーカの一般的な取り付けおよび終端タイプ。(画像提供:Same Sky)

エンクロージャ設計および材料

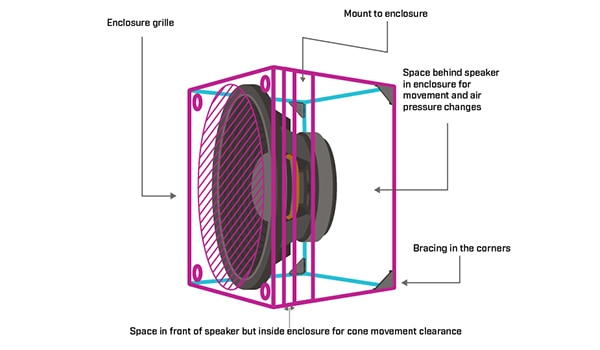

キャビティの容積は、スピーカのフロントとリアの両方において、特にスピーカの共振と駆動という点で、全体的な音響性能を定義する上で重要な役割を果たします。フロントキャビティは音の通り道としてだけでなく、環境に対する保護インターフェースとしても機能します。音響の透明性を保ちながら振動板を保護するため、設計者はしばしば薄い音響メッシュや格子を使用します。機械的な保護が必要な過酷な環境では、精密な穴やスロットが開けられた硬質バッフルが一般的に使用されます。スピーカのカバー範囲が最大80%であっても、この構成により、物理的な侵入や破片からトランスデューサを保護しながら、十分な音響伝達が可能になります。保護用のフロントエレメントを組み込む場合、ダイアフラムが動くための十分なクリアランスを確保することも不可欠です。マイクロスピーカの設計では、機械的干渉を防ぐために、少なくとも1~2mmのクリアランスを確保するのが一般的です。

小型フォームファクタのスピーカでは、空間効率と音響忠実度の微妙なバランスがさらに要求されます。ベースラインとして、リアキャビティの深さをスピーカの直径に等しくすることが、多くの場合、良い音質を得るために最適なエンクロージャサイズとなります。しかし、大型スピーカの場合、リア容積が支配的な要因となります。ダイヤフラムの動きは、リアキャビティ内の圧力変化を誘発します。このスペースのサイズが小さいと、コーンの動きに直接逆らう背圧が発生し、それにより歪みが大きくなり、効率も低下します。

このような問題を軽減するために、気密性の高いメカニカルバリアを使用してフロントとリアの音響チャンバを隔離する必要があります(図2)。この接合部は、フロントとリアのキャビティを密閉するだけでなく、スピーカの機械的な取り付けインターフェースとしても機能します。この場合も、リアキャビティに十分なスペースを確保することで、この接合部を通って逃げようとする空気の量を抑えることができます。ラウドスピーカの高いダイナミックモーションを考慮すると、一般的で効果的なアプローチは、高密度発泡体を使用した圧縮シールを使用することです。

図2:スピーカの基本的な取り付け関する検討事項(画像提供:Same Sky)

図2:スピーカの基本的な取り付け関する検討事項(画像提供:Same Sky)

適切に取り付けられたスピーカは、異常な振動や異音が発生することはありません。しかし、エンクロージャの性能は取り付け材料にも影響されます。最近の小型機器によく使われている薄いプラスチックは、たわんだり共振したりして、音響的な問題を引き起こす可能性があります。これを避けるには、十分な剛性と減衰特性を持つ材料を選択します。高い出力レベルが予想される場合や、エンクロージャの構造的剛性が不足している場合は、(図2に示すような)内部ブレースが必要になる場合があります。

最終テストおよびデザイン

多くのエンジニアにとって美学は二の次かもしれませんが、ビジュアルデザインとユーザーとのインタラクションは見過ごせません。スピーカの配置、取り付け方法、保護エレメントは、機能と形の両方を考慮する必要があります。性能の良いスピーカが視覚的な魅力に欠ける場合、製品の市場性に影響を与える可能性があります。工業デザイナーとのコラボレーションや美的配慮を早い段階から取り入れることで、最終製品が音響的に最適化され、かつ視覚的にも魅力的なものになります。

設計とプランニングの後、初期段階の試作が重要です。音響性能を検証するため、機能的な試作品を作製し、テストします。較正されたマイクロフォンや周波数アナライザなどのツールを使用して、試聴評価や定量テストを行い、周波数応答、共振、歪みを評価します。テスト結果に基づいて、取り付け、エンクロージャの設計、スピーカの配置を修正する準備をします。場合によっては、エンクロージャの不要な共振を抑えるために内部ダンピング材を追加するなど、大幅な設計変更を行わずに性能を改善できることもあります。

まとめ

全体的に、スピーカの性能は、機器やエンクロージャへの取り付け方によって大きく左右されます。アプリケーションの要件を明確に定義し、サウンドインテグレーションを実践し、テストによって性能を検証することで、選択したスピーカが設計目標を達成し、最適な結果を出すことができます。オーディオソリューションについては、Same Skyは幅広いミニチュアスピーカと標準スピーカを提供し、音響性能の目標達成を確実にするオーディオ設計サービスも行っています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。