スマート製造のためのインテリジェントモーション制御設計の開始

DigiKeyの北米担当編集者の提供

2023-11-02

スマート製造へのシフトは、歩留まり、生産性、敏捷性、効率性、安全性を高めると同時に、コストを削減するために先進技術を活用します。インテリジェントモーション制御は、この変革において極めて重要です。多くの場合、固定速度のモータと制御装置を優れたモーション制御装置に交換することによって、古い工場を新しく変えていく必要があります。これらの装置は、正確な運動と電力制御のための高度なセンシングに依存しています。最適なワークフローと生産の俊敏性を実現するために、設計者は生産機械と製造実行システム間のリアルタイム接続も実装しなければなりません。

インテリジェントモーション制御への移行を可能にする多くの先進技術とシステムレベルソリューションが利用可能ですが、設計者は、自分自身でシステムを組み立てなければならないことがよくあります。この状況は変わりつつあり、モーション制御設計を開始するのに役立つ包括的なソリューションセットが利用できるようになっています。これらには、モータの速度とトルクの多軸制御のための絶縁電流センシングと位置フィードバックのためのコンポーネントや、計画外のダウンタイムを減らすためのマシンヘルスモニタリング用のセンサが含まれます。高速ネットワークインターフェースも搭載され、マシン間のデータ共有や、より高度な制御および管理ネットワークも容易になります。

この記事では、モータ制御向上の重要性について簡単に説明します。続いて、電源、センシング、ネットワーキングコンポーネントなど、インテリジェントモーション制御のための Analog Devices ソリューションを紹介し、その適用方法について説明します。

よりインテリジェントなモータ制御が必要な理由

電気モータは産業用モーション制御の基本であり、産業界で使用される電力の70%を占めています。この産業用電力の割合は、世界の電力消費の約50%を占めています。そのため、モーション制御の効率向上に多くの努力が払われ、インテリジェントモータ制御が多くの利点をもたらしています。

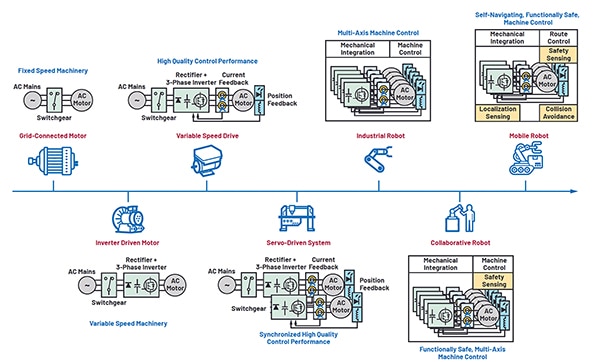

初期のモーション制御は基本的なパワーグリッド接続モータに頼っていましたが、これが今日の洗練された多軸サーボモータロボットアクチュエータへと発展しました。この進化的発展は、スマート製造に求められる、より高いレベルの効率性、性能、信頼性、自給自足を実現するために必要な複雑さの増大に追随してきました(図1)。

図1:モーション制御は、固定速度のグリッド接続モータから、多軸サーボモータロボットアクチュエータを備えたインテリジェントモーション制御システムへと進化してきました。(画像提供:Analog Devices Inc.)

図1:モーション制御は、固定速度のグリッド接続モータから、多軸サーボモータロボットアクチュエータを備えたインテリジェントモーション制御システムへと進化してきました。(画像提供:Analog Devices Inc.)

モータ制御には次のようなさまざまな種類があります。

- 固定速度: 最も古く、最も基本的なモーション制御は、固定速度で動作するグリッド接続の3相ACモータに基づいています。開閉装置は、オン/オフ制御および保護回路を備えています。必要な出力低減は機械的に行われます。

- インバータ駆動モータ: 整流器、DCバス、3相インバータ段を追加することで、可変周波数および可変電圧源を作り出し、これをモータに印加して可変速度制御を可能にします。このインバータ駆動モータは、負荷と用途に最適な回転数でモータを運転することで、エネルギー消費の大幅な削減を可能にします。

- 可変速駆動(VSD): モータの速度、位置、トルクの制御にさらなる精度が必要なアプリケーションに使用されるVSDは、基本的な電圧制御インバータドライブに電流および位置測定センサを追加することでこの制御を実現します。

- サーボ駆動システム: 極めて正確な位置フィードバックが必要なコンピュータ数値制御(CNC)工作機械などの用途では、複数のVSDを多軸サーボ駆動システムに同期させて、さらに複雑なモーションを実現することができます。CNC機械加工では、一般的に5軸を連動し、12軸もの協調運動が使用されることもあります。

産業用、協働型、移動型ロボット

産業用ロボットは、多軸モーション制御および機械的統合、高度な制御ソフトウェアを組み合わせることで、通常6軸に沿った3次元の位置決めを可能にします。

協働ロボット(コボット)は、人間とともに安全に動作することを目的としています。これらのロボットは、産業用ロボットのプラットフォーム上に、機能的に安全なロボットの作業仲間を提供するために、力と圧力の制限をする機能だけでなく、安全センサを追加して構築されています。

同様に、移動ロボットは機能的に安全な機械制御を使用しますが、ロボット能力に位置検出、経路制御、衝突回避が加わります。

モーション制御システムの開発の各段階において、その複雑さは、著しく増大してきています。インテリジェントモーションシステムを推進する主な要因は次の4つです。

- エネルギー消費の削減

- アジャイル生産

- デジタルトランスフォーメーション

- ダウンタイムを削減し、資産を最大限に活用

高効率モータと低損失VSDの採用、およびモーション制御アプリケーションへのインテリジェンスの追加は、スマート製造によって大幅なエネルギー効率を達成するための重要な要因です。

アジャイル生産は、迅速に再構成可能な生産ラインにかかっています。このような柔軟性は、少量多品種に対する変動する消費者需要に対応するために必要であり、より適応性の高い生産体制を必要とします。産業用ロボットは、複雑な反復作業を実行し、処理能力と生産性を向上させる上で極めて重要な役割を果たしています。

デジタルトランスフォーメーションには、生産設備全体からモーション制御と広範なセンサデータをネットワーク化し、このデータをリアルタイムで共有する能力が含まれます。このようなコネクティビティにより、クラウドベースの演算処理および人工知能(AI)アルゴリズムが可能になり、製造ワークフローを最適化し、資産の利用率を高めることができます。

資産活用は、さまざまな新しいビジネスモデルの基盤となり、初期導入コストだけでなく、工場資産の生産性にも重点を置いています。システムサプライヤは、これらの資産の稼働時間や生産性に基づくサービスへの対価にますます関心を寄せています。このアプローチは、各機械資産のリアルタイムの監視を用いた予知保全サービスを活用することで、生産性を高め、計画外のダウンタイムを最小限に抑えます。

インテリジェントモーション制御に必要なコンポーネント

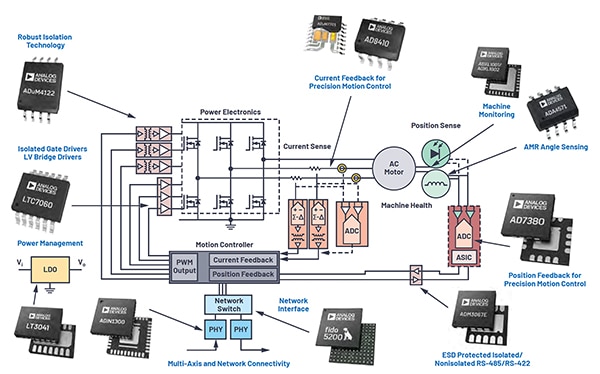

設計者は、インテリジェントモーションアプリケーションには、一般的なモータ駆動信号チェーンの複数の設計領域に対するシステムレベルのソリューションが必要であることを認識する必要があります(図2)。

図2:インテリジェントモーションアプリケーションの6つの主要領域で、より高いレベルの性能を可能にするコンポーネントソリューションを示しています。(画像提供:Analog Devices, Inc.)

図2:インテリジェントモーションアプリケーションの6つの主要領域で、より高いレベルの性能を可能にするコンポーネントソリューションを示しています。(画像提供:Analog Devices, Inc.)

設計者が優先順位をつけなければならない主な領域は、パワーエレクトロニクス、モーション制御、電流センシング、位置センシング、ネットワークインターフェース、マシンヘルスモニタリングです。Analog Devicesは、設計者が古い設計を更新したり、新たに設計を始めたりする際に検討できるように、各領域で複数のデバイスを提供しています。

パワーエレクトロニクス

パワーエレクトロニクスは、モータ駆動システムにおいて、直流からパルス幅変調(PWM)電力入力への電力変換を容易にします。

モータ駆動システムの電力変換は、通常AC電源から得られる高電圧DC電源から始まります。図2に示すように、パワーエレクトロニクス部は、MOSFETを用いた3相ハーフブリッジトポロジを用いて構成されています。上位MOSFETのゲートはグランドに対してフローティングであり、絶縁されたドライバが必要です。適切な選択肢は、Analog Devicesの ADUM4122CRIZです。これは、最大5キロボルト(kV)の二乗平均平方根(rms)絶縁を提供する絶縁ゲートドライバです。高速の相補型金属酸化膜半導体(CMOS)とモノリシックトランス技術を組み合わせることで、高レベルの絶縁を実現しています。このゲートドライバは、調整可能なスルーレート制御を特長とし、スイッチング電力損失と電磁妨害(EMI)を最小限に抑えます。これは、窒化ガリウム(GaN)やシリコンカーバイド(SiC)デバイスを使用する場合、スイッチング速度が速くなるため、特に重要です。

下位のMOSFETは、ソース素子がグラウンドを基準としており、Analog Devicesの LTC7060IMSE#WTRPBF(フローティンググラウンド付き100ボルト ハーフブリッジドライバ)を使用できます。

ローサイドドライバとハイサイドドライバの出力段はともにフローティングであり、グラウンドには接続されていません。このユニークなダブルフローティングアーキテクチャにより、ゲートドライバ出力は堅牢になり、グランドノイズの影響を受けにくくなります。さらに、このデバイスには、プログラム可能なデッドタイムを備えた適応型シュートスルー保護が組み込まれており、ハーフブリッジスイッチングデバイスの両方が同時にオンするのを防ぎます。

モーション制御

モーション制御は、モーション制御システムの頭脳として機能します。中央プロセッサとして機能し、パワーエレクトロニクスを駆動するPWM信号を生成します。これらの信号は、中央制御センターからのコマンドと、モータからの電流、位置、温度などのデータのフィードバックに基づいています。コントローラは、このデータに基づいてモータの速度、方向、トルクを制御します。多くの場合、遠隔地に配置され、FPGAや専用プロセッサを通して実装されるため、コントローラは分離された通信リンクを必要とします。

この目的のためには、Analog Devicesの ADM3067ETRZ-EP のようなシリアルデータリンクを使用することができます。これは、静電気放電(ESD)保護、全二重、毎秒50メガビット(Mbps)のRS485トランシーバです。これは、位置フィードバックセンサからモーションコントローラに戻る高帯域幅シリアル通信を提供するように構成されています。このシリアルラインは、最大±12kVのESDから保護され、-55~+125°Cの温度範囲で動作します。

電流検出

モータからの電流フィードバックは、制御のための主要なフィードバックパラメータです。電流フィードバックはモーション制御システムの全体的な制御帯域幅と動的応答を決定するため、正確なモーション制御を保証するためには、フィードバック機構は高精度で高帯域幅でなければなりません。

一般的に使用される電流測定技術は次の2つがあります。

- シャントベース の測定では、測定対象の導体と直列に低抵抗またはシャントを挿入する必要があります。その後、シャントの両端にかかる差動電圧降下を、通常、高分解能A/Dコンバータ(ADC)を使用して測定します。シャント電流測定は、シャント抵抗の電圧降下と消費電力によって制限され、低電流から中電流のアプリケーションに限定されます。

- 磁気電流 センシングは、非接触の異方性磁気抵抗(AMR)測定を使用して導体近傍の磁場を評価することにより電流を測定します。AMRデバイスの抵抗は、磁場、ひいては電流によって変化し、抵抗ブリッジを使って測定されます。

磁気式電流測定は、シャント抵抗の電圧降下とそれに続く電力損失をなくし、大電流測定に適しています。また、測定は測定導体から電気的に絶縁されています。

絶縁電流測定には、Analog Devicesの ADUM7701-8BRIZ-RL を使用することができます。これは、センス抵抗の両端にかかる電流センス電圧降下からのアナログ入力信号を、高速の1ビットデジタル絶縁データストリームに変換する、高性能の16ビット2次シグマデルタADCです。

別の電流測定デバイスとして、高帯域幅電流センスアンプ AD8410AWBRZ があります。これは、利得20、帯域幅2.2メガヘルツ(MHz)、低オフセットドリフト(〜1μV/°C)の差動アンプです。DCコモンモード除去比(CMRR)は123デシベル(dB)で、最大100ボルトのコモンモード入力による双方向電流測定に対応します。

位置センシング

AMR磁気位置センサに基づく回転位置センシングは、光学式エンコーダの代わりに、よりコスト効率の高い選択肢を提供します。これらのセンサには、ほこりや振動にさらされることの多い産業環境において堅牢であるという利点もあります。モータシャフトの角度に関するフィードバックは、サーボシステムにおける直接的な位置制御や、回転速度の決定に使用することができます。

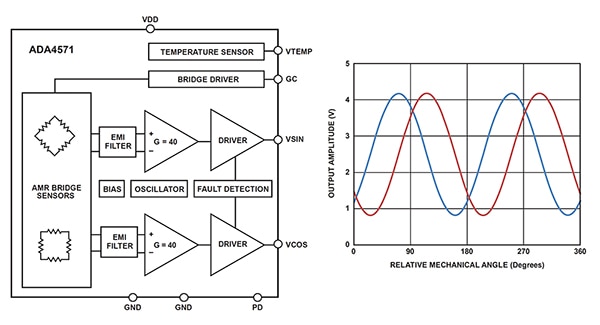

Analog Devicesの ADA4571BRZ-RL は、シグナルコンディショニング回路およびADCドライバ回路がパッケージ内に組み込まれたAMRセンサです(図3)。

図3: ADA4571BRZ-RL角度センサの機能ブロック図と、回転角度の関数としてのサインおよびコサイン出力のプロット。(画像提供:Analog Devices, Inc.)

図3: ADA4571BRZ-RL角度センサの機能ブロック図と、回転角度の関数としてのサインおよびコサイン出力のプロット。(画像提供:Analog Devices, Inc.)

ADA4571BRZ-RLは、デュアル温度補償AMRセンサを使用した磁気抵抗式角度センサで、180°(±90°)の範囲でシャフトの角度を誤差0.1°未満(寿命/温度に対して0.5°未満)の精度で検出します。このデバイスは、周囲の磁界の角度位置を示すサインとコサイン両方のシングルエンドアナログ出力を生成します。このデバイスは、磁気的に過酷な環境でも動作可能で、広いエアギャップがあっても角度読み出し誤差の劣化は生じません。

角度センサの出力はAnalog Devicesのデュアル、16 ビット入力、逐次比較型(SAR)ADC である AD7380BCPZ-RL7に接続できます。このADCは、最大4メガサンプル/秒(MSPS)で両方の差動入力チャンネルを同時にサンプリングします。内部オーバーサンプリング機能により性能が向上しています。オーバーサンプリングは、ADCの精度を高めるために採用される一般的な手法です。アナログ入力の複数のサンプルを取り込んで平均化することにより、通常の平均または移動平均オーバーサンプリングモードのいずれかを使用して、ノイズを低減します。オーバーサンプリングは、低速の動作条件下でより高い精度を達成するのにも役立ちます。

ネットワークインターフェース

スマート製造は、工場現場の機械と中央制御および管理ネットワーク間でデータを共有するインテリジェントモーションアプリケーションのネットワークに依存しています。この共有には強固なコネクティビティが必要です。このため、設計者は、 ADIN1300CCPZ Ethernet PHYトランシーバを含む、Analog Devicesの低消費電力および低遅延Ethernet物理層(PHY)を使用することができます。10、100、または1000メガビット/秒(Mbits/s)のデータレートで動作するADIN1300CCPZは、最高105°Cの周囲温度を含む過酷な産業環境で動作するように設計されています。

スイッチはEthernet接続のルーティングに使用されます。Analog Devicesは、産業用Ethernetレイヤ2内蔵デュアルポートスイッチ、 FIDO5200BBCZを提供しています。スイッチは、10Mbits/sと100Mbits/sでIEEE 802.3に準拠し、半二重モードと全二重モードの両方をサポートし、PROFINET、Ethernet/IP、EtherCAT、Modbus TCP、Ethernet POWERLINK産業用Ethernetプロトコルをサポートします。

マシンヘルス

マシンヘルスモニタリングは、振動、衝撃、温度などの物理的パラメータを測定するセンサを使用し、機械の状態をリアルタイムで把握します。標準的なモーション制御の操作中にこのデータを記録し、経時的に分析することで、機械の健全性を正確に評価することが可能になります。このデータ主導のアプローチにより、機械の稼働寿命を延ばすだけでなく、予定外のダウンタイムを大幅に削減する予知保全スケジュールが可能になります。

機械の健全性を保つためには、モータに振動と衝撃のセンサを取り付ける必要があります。ADXL1001BCPZ-RL ±100g微小電気機械システム(MEMS)加速度センサは、-3dB帯域幅が11キロヘルツ(kHz)の低ノイズセンサの一例です。圧電センサに代わる高帯域幅で低消費電力のセンサです。3軸の測定が必要なアプリケーションには、 ADXL371 が適しています。

まとめ

インテリジェントなモーション制御は、スマート工場の実現に不可欠であり、効果的な実装には慎重に選択された電子部品が必要です。このように、これらのコンポーネントの多くは、設計を開始するためにすでに厳選されています。これらには、モータを駆動するパワーエレクトロニクス、精密で正確なモーション制御のための正確なフィードバックデータを提供する電流および位置センサ、製造フローを最適化するためのシステムレベルの洞察を提供する産業用ネットワーク接続、計画外のダウンタイムを削減し、資産の稼動寿命を延ばすためのマシンヘルスモニタリングを可能にする振動および衝撃センサなどが含まれます。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。