FPGA向けのコンパクトで効率的な電源ソリューションの開発方法

DigiKeyの北米担当編集者の提供

2022-12-21

フィールドプログラマブルゲートアレイ(FPGA)は、映像・画像処理、医療システム、自動車・航空宇宙の各アプリケーション、人工知能(AI)・機械学習(ML)などの高性能コンピューティングをサポートするために、ますます利用が拡大しています。FPGAへの給電は多数の様々な電源レールが関与する複雑で重要な機能であり、FPGAの中には最大50アンペア(A)を迅速に必要とするものもあります。

FPGAを正常に動作させるためには、電源レールにオン/オフシーケンシング、単調な立ち上がり/立ち下がり、高い電圧精度と高速の過渡応答が必要となります。また、各種電圧を供給する直流/直流(DC/DC)レギュレータは、配電ラインにおける寄生成分を抑えるためにFPGAの近くに配置できる小型化が必要であるとともに、FPGA付近の温度上昇を抑えるための効率が求められています。システムによっては、DC/DCレギュレータをプリント(回路)基板の裏面に実装するため、薄型であることが要求されます。

必要となる統合デジタル電源管理を備えた高効率・高性能のDC/DCレギュレータを設計することは可能ですが、それを非常にコンパクトで薄型の形態で行うことは恐るべき難題です。その結果、何度も設計を繰り返してFPGAシステムの設計が遅れ、ひいては市場投入までの時間が遅れたりシステムの性能が低下したりすることになります。

FPGA電源システムの設計者は、完全にテストして動作確認された統合型DC/DCレギュレータを利用することができます。このレギュレータは、コンパクトで熱効率の良いランドグリッドアレイ(LGA)およびボールグリッドアレイ(BGA)パッケージにすべての部品を収納しています。FPGAに直接隣接して組み込むのに適しているため、電源システム(とFPGA)の性能を最大限に引き出すことができます。

そこで本稿では、電圧精度、過渡応答、電圧シーケンシングに焦点を当てながらFPGAの電力供給ニーズについてレビューするとともに、動作の例を使って熱管理に関する課題を詳しく説明します。次いで、FPGAへの給電に適したAnalog Devices製統合型DC/DCレギュレータ(含む:PCボード裏面に実装可能な薄型レギュレータ)を紹介するほか、評価ボードと、設計プロセスを加速させる統合上の提案も行います。

FPGAの電源要件

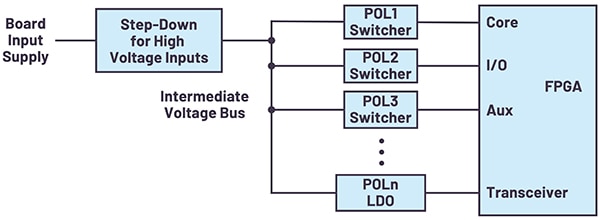

FPGA内のコアロジック、I/O回路、補助回路、トランシーバなどの機能には、それぞれ異なる電源レールが必要です。これらの各電源レールには通常、一つ以上のDC/DCレギュレータ(別称:ポイントオブロード(POL)レギュレータ)を含んだ分散型電源アーキテクチャが使用されています。これらのレギュレータの多くはスイッチング電源変換で効率を高めていますが、ノイズに敏感なトランシーバなどの回路では低ドロップアウトリニア(LDO)レギュレータの使用が必要になる場合があります。

小規模なシステムでは、大容量電源の配電電圧は通常5ボルトまたは12ボルトDC(VDC)であり、POLに直接供給することができます。大規模なシステムでは、配電電圧は24または48VDCになります。このような高い配電電圧を使用する場合は、降圧レギュレータを使用して中間電圧バスで配電電圧を5または12VDCに落としてから、POLに供給します。POLは、FPGAの各電源レールに必要な低電圧を供給します(図1)。各電源レールには、精度、過渡応答、シーケンシングなどに関する固有の要件があります。

図1:FPGAに給電するには複数のPOLレギュレータが必要(画像提供:Analog Devices)

図1:FPGAに給電するには複数のPOLレギュレータが必要(画像提供:Analog Devices)

FPGAでは通常、コアPOLが最も重要な電源となります。コア電源は、1VDC未満(電流は数十A)であり、論理エラーを防ぐために通常、±3%以上の精度を要求されます。たとえば、コア電圧の許容誤差仕様が±3%のFPGAでは、精度±1.5%のレギュレータの精度は、過渡現象に対してさらに±1.5%が加算され、±3%以上となります。POLが良好な過渡応答を行うのであれば安定した性能が得られますが、精度が±2%のレギュレータでは必要な性能を得ることは困難です。その理由は、過渡応答に使用できる精度が±1%しかないため、バイパスコンデンサを追加する必要があり、過渡中に論理エラーを引き起こす可能性があるためです。

シーケンシングにおける電源の投入/切断

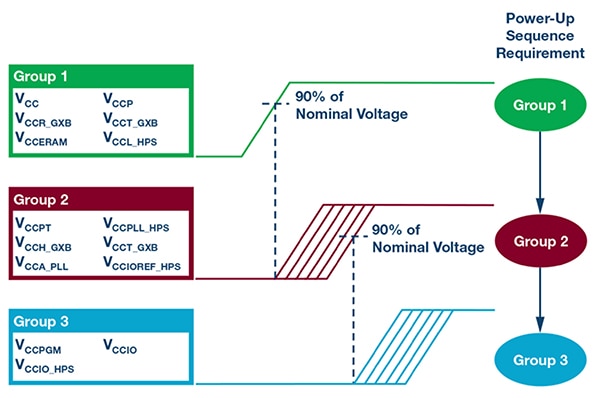

FPGAでは、動作中に高い電源が求められるほか、様々な電源レールへの電源の投入/切断を特定のシーケンスと正確なタイミングで行えることも求められます。最新のFPGAのほとんどでは、多数の電源レールを少数のグループに分類し、まとめて電源を投入/切断できるようになっています。たとえば、IntelのAltera Arria 10 FPGAでは、パワードメインが3つのグループに分類されています。これらのグループでは、FPGAが損傷しないように、グループ1(6本の電圧レール)、グループ2(同じく6本の電圧レール)、グループ3(3本の電圧レール)の順に電源を投入し、逆の順序で電源を切断する必要があります(図2)。

図2:FPGAでは、電源レールへの電源投入/切断を特定の順序で行う必要があります。(画像提供:Analog Devices)

図2:FPGAでは、電源レールへの電源投入/切断を特定の順序で行う必要があります。(画像提供:Analog Devices)

冷却し続ける

FPGAの近くには非常に多くのレギュレータが配置されているため、熱管理を徹底する必要があります。Analog Devicesでは、複数のレギュレータを使用する場合にいくつかの熱管理オプションを検証できるPC基板を用意しています(図3)。熱性能は、レギュレータの相対配置、空気流の方向と量、周囲温度によって影響を受けます。

図3:並列レギュレータ用熱管理デモ基板(画像提供:Analog Devices)

図3:並列レギュレータ用熱管理デモ基板(画像提供:Analog Devices)

最初に、デモ基板の7つの位置(図4)の温度を測定し、比較します。位置1~4にはモジュールの表面温度が、位置5~7にはプリント基板の表面温度が示されています。どちらのサーモグラフでも、外側のモジュールは、2面でしか放熱しない中央のモジュールと比較して、プリント基板の3面の面積を使用していることで放熱量が多いため、温度が低くなっています。また、空気流も重要です。左側のサーモグラフではプリント基板の底面から200リニアフィート/分(LFM)の空気流が発生しているのに対し、右側の画像では空気流が発生していません。空気流があるモジュールとプリント基板の方が、約20℃低くなっています。

図4:200LFMの空気流を追加することで、モジュールとPC基板の温度が大幅に下がります(左)。(画像提供:Analog Devices)

図4:200LFMの空気流を追加することで、モジュールとPC基板の温度が大幅に下がります(左)。(画像提供:Analog Devices)

また、空気流の方向と周囲温度も重要です。400LFMの空気流を右から左へ流すと、一つのモジュールから別のモジュールへ熱が移動します。その結果、右側のモジュールは最も温度が低く、中央のモジュールは最も温度が高くなり、左側のモジュールはその中間の温度になります(図5、左)。周囲温度の上昇を補正するため、75℃で動作するモジュールにはヒートシンクが設置されています。モジュールは75℃という極端な条件下で動作するので、ヒートシンクを追加してもかなり熱くなります(図5、右)。

図5: プリント基板全体を右から左へ流れる400LFMの空気流がある場合の50℃(左)と75℃(右)の周囲温度による影響。(画像提供:Analog Devices)

図5: プリント基板全体を右から左へ流れる400LFMの空気流がある場合の50℃(左)と75℃(右)の周囲温度による影響。(画像提供:Analog Devices)

裏面実装用LGA/BGAパッケージ

12Aの連続(ピーク14A)降圧DC/DCレギュレータファミリLTM4601では、15 x 15 x 2.82ミリメートル(mm)LGAまたは15 x 15 x 3.42mm BGAのパッケージを選ぶことができます。入力電圧範囲は4.5~20VDC、出力電圧範囲は0.6~5VDCで、出力電圧はトラッキングとマージニングが行われます。LTM4601レギュレータファミリは、全負荷の0%から50%、および50%から0%へと負荷が動的に変動する場合に、精度±1.5%で安定化を行い、ピーク偏差が35mV、セトリング時間が25マイクロ秒(µs)となります。

これらのレギュレータには、差動リモートセンスアンプを搭載したものとしないものがあります。差動リモートセンスアンプは、負荷電流に依存しない出力電圧を正確に安定化するために使用するものです。差動リモートセンスアンプをオンボードで搭載している例としては、LGAパッケージで提供されるLTM4601IV#PBFや、BGAパッケージで提供されるLTM4601IY#PBFがあります。オンボードアンプを必要としないアプリケーションでは、LGAパッケージで提供されるLTM4601IV-1#PBFや、BGAパッケージで提供されるLTM4601IY-1#PBFを使用することができます。これらのモジュールは、固有の設計要件に合わせて必要な入力コンデンサおよび出力コンデンサだけで構成されるDC/DCレギュレータです(図6)。薄型のため、プリント基板の裏面に実装できます。

図6:μModuleレギュレータは、必要なコンポーネントを統合したパワーコンバータであり、熱強化型パッケージで提供されます。(画像提供:Analog Devices)

図6:μModuleレギュレータは、必要なコンポーネントを統合したパワーコンバータであり、熱強化型パッケージで提供されます。(画像提供:Analog Devices)

Analog Devicesは、LTM4601レギュレータの評価を迅速に行うためのデモ回路DC1041A-Aを用意しています。このデモ回路では、入力電圧範囲は4.5~20VDCであるのに対し、出力電圧はジャンパで選択できるほか、他のモジュールの出力と一致するか比例して、増減するようにプログラムすることも可能です。

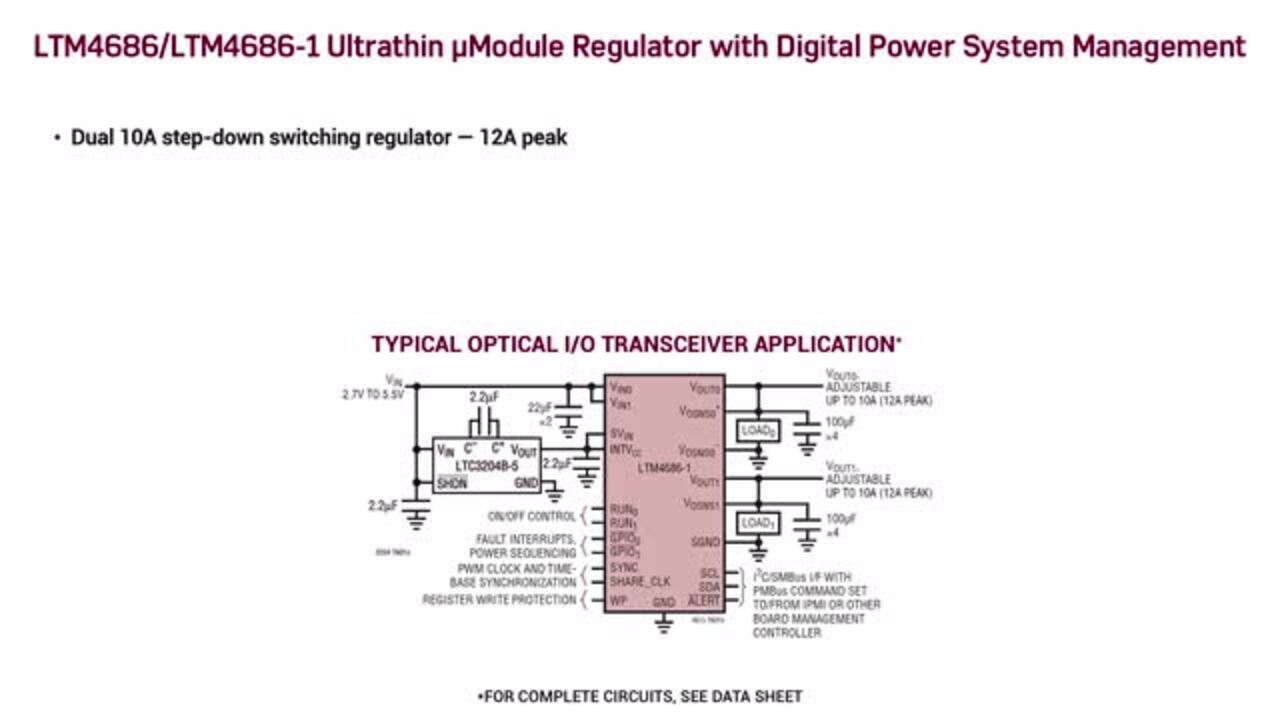

超薄型レギュレータ

前述のデュアル10Aまたはシングル20Aのレギュレータは、共通のヒートシンクを使用して熱管理を簡素化できるように、Analog Devicesの16mm x 11.9mm x 高さ1.82mmのLGAパッケージLTM4686内でFPGAに近づけて配置できます。また、これらのレギュレータは、プリント基板の裏側に装着するタイプです。PMBusプロトコルを使用した統合デジタル電源管理では、出力電流、電圧、温度などのパラメータをリモートから設定したりリアルタイムで監視したりすることができます。これらのレギュレータの動作に使用できる入力電圧範囲は2つあり、4.5~17VDC(LTM4686IV#PBFの場合)と2.375~17VDC(LTM4686IV-1#PBFの場合)です。LTM4686モジュールは、0.5~3.6VDCからの出力をサポートしており、最大出力誤差は±0.5%です。これらのレギュレータは、周囲温度+85°C、400LFMの空気流で5VDCの入力から1VDCで18Aを供給することができます。

LTM4686モジュールの能力を調べるには、デモ回路DC2722AとLTpowerPlayソフトウェアを併用します。レギュレータだけを評価したい場合は、PMBus通信を行わないデフォルト設定でDC2722Aに電源を投入できます。ソフトウェアとPMBusドングルを追加することで、設計者はオンザフライでの部品の再構成やテレメトリ情報の表示など、すべてのデジタル電源管理機能を探求することができます。

基板レイアウト上の注意事項

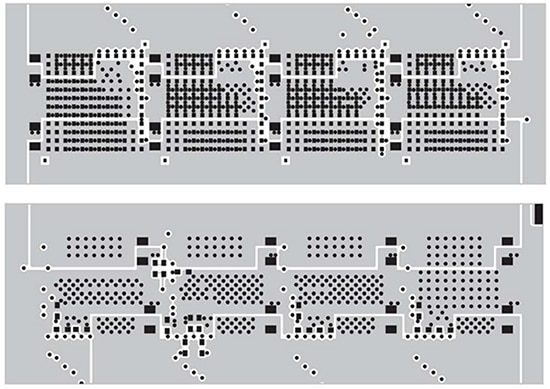

μModuleレギュレータを並列接続してFPGAに給電する場合、電気上の注意事項はほとんどありませんが、間隔、ビア、グランドプレーン、空気流に関連するパラメータは重要です。幸いなことに、LGAフットプリントの設計により、電力面とグランドプレーンのレイアウトが簡素化され、プリント基板との熱的接合もしっかり行われています。μModuleレギュレータを並列に4個配置するには、LGAのフットプリントを繰り返すだけでよいのです(図7)。特別に厳しい環境を除けば、通常、モジュールは熱強化型パッケージと電源プレーンによって十分に冷却されます。

図7:LGAフットプリントのμModuleレギュレータは、複数モジュールを容易に並列配置できるようにし、熱性能を強化します。(画像提供:Analog Devices)

図7:LGAフットプリントのμModuleレギュレータは、複数モジュールを容易に並列配置できるようにし、熱性能を強化します。(画像提供:Analog Devices)

まとめ

高性能コンピューティングアプリケーションをサポートするために、FPGAには正確で効率的な電力管理と短い応答時間が求められます。FPGA内の多数の電圧レールに給電することは錯綜した問題ですが、Analog Devicesの統合型μModule DC/DCレギュレータを使用すれば対応可能です。また、これらのレギュレータは、統合を簡単に行えるコンパクトなパッケージで、必要な電気的性能と熱的性能を提供します。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。