車載システムにおいて12Vおよび48Vのデュアルシステムのギャップを橋渡しする専用パワーコンバータの使用

DigiKeyの北米担当編集者の提供

2020-06-23

内燃機関(ICE)車両に電子装置、モータ、アクチュエータがますます追加されるに従い、オルタネータで充電する鉛蓄電池を使用した従来の閉回路12V車載電気システムは限界を見せています。たとえば、12Vシステムを使用する場合、電動式ステアリングのような高出力アプリケーションは大電流を消費し、より大型で重量のある配線織機が必要になります。現代の車両において重量の増加は影響が大きく、配線が数kmにおよぶこともあります。

代わりのアプローチとしては、消費電力の大きなアプリケーションの電流消費を低減して配線を軽量化するため、高電圧システムを採用する方法があります。商用実装では従来の12Vネットワークを使用し、リチウムイオン(Liイオン)電池を使用した48Vシステムで補完します。12Vシステムはエンジン管理、照明、シートおよびドアの調整などの用途に使われるのに対し、48Vシステムは電動式ステアリング、始動、HVACなどの機能による過酷な要求に応えるために使われます。

これらのハイブリッド車載電気システムは複雑さが増し、そのため新たな設計上の課題が生まれます。そうした課題で重要になるのは、電池間の双方向降圧(バック)および昇圧(ブースト)を含む、2つの電池回路の同時充電および放電の管理です。

この記事では、12/48Vデュアル車載電気システムの進化を紹介し、新しいシステムの利点を説明します。次に、デュアル電圧システムの複雑さを低減するため、Linear TechnologyとTexas Instrumentsの12/48V双方向電圧レギュレータの使い方を検討します。この記事ではまた、将来の48Vのみによる分散型車両用トポロジの利点についても検討し、そうしたシステムに適したVicorのバスコンバータを見ていきます。

12/48V設計への移行における課題

12/48Vシステムへの移行が奨励される主な理由は、消費電力の大きな機器を駆動つつ、車両の経済性および排出物の厳しい規制を満たす必要があるためです。たとえば、ステアリングやスーパーチャージャなどを機械駆動から電気駆動に切り換えると、摩擦損失が劇的に低減して燃費が向上します。自動車メーカー数社によれば、48Vの電気システムにすることで燃費で10~15%のゲインがあり、有害排出物が比例的に減少するとのことです。電気システムの12V側は、この先数年、自動車に組み込まれる多量の旧式12V装置のため、引き続き必要とされます。

12/48Vの構成は、次のように2つの別個の分枝で構成されます。従来の12Vバスには旧式の負荷用に旧式の鉛蓄電池を使用し、48VシステムにはLiイオン電池を使用して、より大きな負荷に対応します。各電池の電気化学に合わせて2つの別個の充電回路が必要ですが、どちらの電池にも、あるいはそれらが電力供給するどのシステムにも損傷を与える恐れがなく、両者間で電荷の移動を可能にする仕組みが必要です。また、過負荷状態で反対側の電圧レールに余分の電力を供給する仕組みも必要です。

新たに提案された自動車規格(LV 148)には、48Vバスと既存の車載用12Vシステムの組み合わせが記述されています。48Vシステムは、モータ機能付き発電機(ISG)またはベルト始動発電機およびLiイオン電池を備えています。このシステムは数十kWを供給でき、ハイブリッド電気自動車およびマイルドハイブリッド車だけでなく、従来型車も対象です。

12/48Vシステムの設計は、車両の48Vレールから12Vレールへ、および逆方向への電力伝送の入念な管理が必要になるため、難しいものです。1つの方法は、電圧降圧に降圧コンバータ を使うもので、反対方向の電力伝送はブーストコンバータで行うことができます。しかし別個のDC/DCコンバータを設計に組み込むと、貴重な基板スペースを占有し、システムのコストと複雑さが増します。

代わりのアプローチは、12V電池と48V電池の間に単一の双方向降圧昇圧DC/DCコンバータを設置して使う方法です。そのようなコンバータを使うと、電池の充電に加え、車両の各種電気的負荷に電池から電流を供給することができます(図1)。

図1:双方向電源を使うと、車載電気システムの12Vおよび48Vの回路間で電力を管理できます。(画像提供:Texas Instruments)

図1:双方向電源を使うと、車載電気システムの12Vおよび48Vの回路間で電力を管理できます。(画像提供:Texas Instruments)

双方向電流コントローラ

12/48Vシステム向けの電源管理コンポーネントは、LV 148規格に適合するように設計されています。特に、このことでチップに大きな過電圧が要求されます。この規格により、48Vレールの最大電圧は少なくとも40msで最大70Vに達し、そうした過電圧イベント中に性能低下なくシステムが機能します。半導体ベンダーにとって、これは車両の48Vレールに接続するすべてのものが入力の70V(安全性マージンを加えて、最大100Vの全体要件)に耐える必要があることを意味します。

Linear TechnologyのLT8228は、独立補償ネットワークを備えた100V双方向定電流または定電圧同期式降圧または昇圧コントローラ(Digi-Keyの技術記事、DC/DCスイッチングレギュレータにおけるPWM信号生成向けの電圧および電流モード制御を参照)であり、LV 148仕様を満たすように設計された双方向電源の一例です。

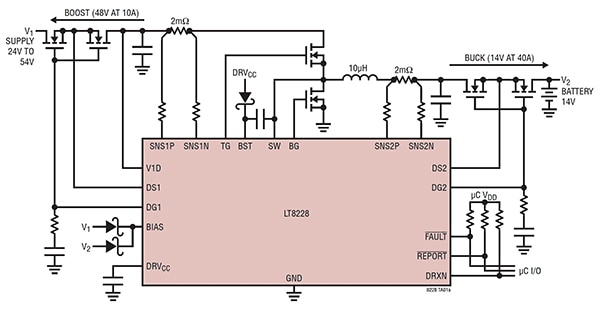

このコントローラは、V1(Liイオン電池からの24~54V供給)とV2(鉛蓄電池からの14V入力)という2つの入力を受けます(図2)。出力は昇圧モードの場合、10A時で48V、降圧モードの場合、40A時で14Vです。このチップは、入出力両方で100Vに耐えることができます。動作モードは、DRXNピンによるか自動的に選択されて、マイクロコントローラから外部制御されます。

図2:Linear Technologyの双方向電源LT8228は、最大100Vの昇圧または降圧電圧を実現し、LV 148仕様を満たします。(画像提供:Linear Technology)

図2:Linear Technologyの双方向電源LT8228は、最大100Vの昇圧または降圧電圧を実現し、LV 148仕様を満たします。(画像提供:Linear Technology)

入力および出力のMOSFETは、負電圧からの保護、突入電流の制御を行い、スイッチングMOSFETの短絡などの障害状態下で端子間を絶縁します。降圧モードでは、V1(24V~54V入力)端子の保護MOSFETが逆電流を防ぎます。昇圧モードでは、同じMOSFETが出力突入電流を安定化し、調節可能なタイマ回路ブレーカによってMOSFET自体を保護します。内部および外部の障害診断およびレポートは、専用のピンを介して利用できます。

Texas Instruments(TI)は、LV 148準拠の高性能デュアルチャンネル双方向電流コントローラLM5170も提供しています。このデバイスは、高電圧ポート(HVポート)(48V Liイオン電池に接続)と低電圧ポート(LVポート)(12V鉛蓄電池に接続)の間の電流伝送を管理します。独立したイネーブル信号でデュアルコントローラの各チャンネルをアクティブ化します。

デュアルチャンネル差動電流センスアンプおよび専用のチャンネル電流モニタは、1%の標準精度を達成します。堅牢な5Aのハーフブリッジゲートドライバは並列MOSFETスイッチを制御でき、チャンネルあたり500W以上を供給します。このコントローラは、軽負荷条件下の効率改善用の不連続モードで動作でき(Digi-Keyの技術記事、スイッチングレギュレータの連続モードと不連続モードの違いとそれが重要である理由を参照)、負電流も防ぎます。保護機能には、サイクルごとのピーク電流制限、48Vおよび12V両方の電池レールの過電圧保護、MOSFETスイッチの故障検出および保護、過温度保護などが含まれます。

LM5170は、昇圧動作モードで右半平面をゼロにすることと、動作電圧と負荷レベルに関わらず一定のループゲインを維持することにより、補償を容易にする平均電流モード制御を行います。

Linear TechnologyとTIの双方向電流コントローラには、12/48Vのデュアル車載電子装置の電源管理回路設計をシンプルにする特長が含まれています。たとえば、これらのコンポーネントでは、一方の電池から電圧を昇圧する場合も他方の電池から電圧を降圧する場合も、同じ外部電源部品を使うことができます。これによりスペースとコストが節約でき、回路の複雑さが低減します。しかしながら、これらの外部部品の選択は慎重に行う必要があります。

応用回路の設計

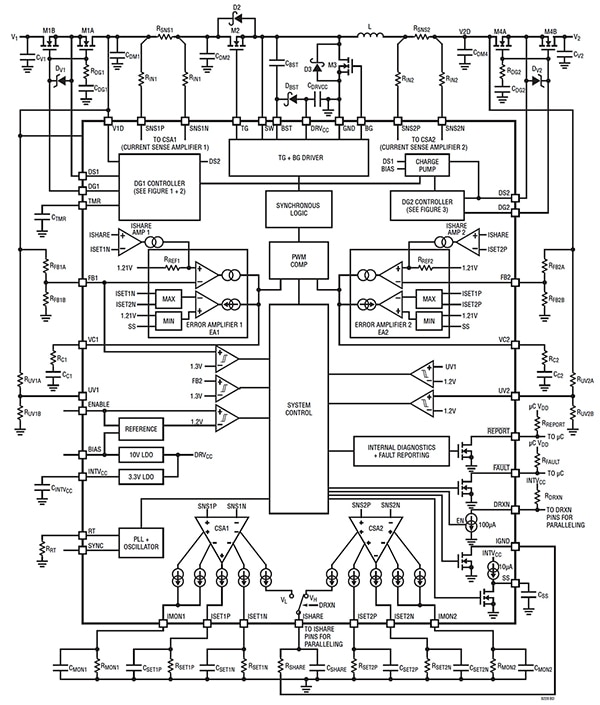

LT8228(またはTI製デバイス)を使う場合の外部コンポーネントの選択は、通常、優れたスイッチングレギュレータの設計に従います。たとえば、スイッチング周波数(fSW)とインダクタ値(L)は、効率、物理的サイズ、コストを最適化するように選択します。同様に、インダクタの電流センス抵抗器RSNS2とその入力ゲイン抵抗器RIN2は、ピークインダクタ電流制限値、効率、電流センス精度を最適化するように選択します(図3)。

図3:Linear Technology製LT8228のブロック図は、標準的なアプリケーションに必要な外部コンポーネントを示しています。(画像提供: Linear Technology)

図3:Linear Technology製LT8228のブロック図は、標準的なアプリケーションに必要な外部コンポーネントを示しています。(画像提供: Linear Technology)

コンデンサCDM2は、降圧入力と昇圧出力のリップル電圧を制限するように選択し、同様にコンデンサCDM4は、昇圧入力と降圧出力のリップル電圧を制限するように選択します。V1Dピンに接続しているコンデンサCDM1は、ノイズを回避します。ダンプコンデンサCV1およびCV2は、それぞれV1とV2に接続された直列配線インダクタンスによる共振を低減するように設計された、それらの等価直列抵抗(ESR)値で選択します。

降圧および昇圧安定化ループの補償は、帯域幅と安定性を最適化するように選択します。スイッチング電圧レギュレータおよびコントローラを使用した設計の詳細については、Digi-Keyの技術記事、高周波スイッチングレギュレータを選択する場合の設計トレードオフ、スイッチングレギュレータの制御ループ応答を理解する、低EMIスイッチングレギュレータを使用した高効率電源設計の最適化を参照してください。

スイッチングレギュレータ設計の優れた設計原理に適合する部品を選択した後、双方向12/48V車載用アプリケーションの要件を満たすために特に必要な部品選択を行います。

たとえば、LT8228の降圧出力電流制限、昇圧入力電流制限、およびV2電流モニタは、それぞれRSET2P、RSET2N、およびRMON2の各抵抗器で設定します。次に、V1の電流センス抵抗器RSNS1(図の左上)とその入力ゲイン抵抗器RIN1を、効率と電流センス精度を最適化するように選択します。

LT8228では、降圧モードと昇圧モードの動作の両方に同じインダクタを使います。降圧モードのインダクタ電流はV2出力電流であり、昇圧モードのインダクタ電流はV2入力電流です。各モードにおける最大インダクタ電流は、式1と式2から求められます。

式1および式2

式1および式2

ここで、式の要素は次のとおりです。

f = スイッチング周波数

L = 選択したインダクタ値

IV2P(LIM) = 降圧モードV2出力電流制限

IV2N(LIM)= 昇圧モードV2入力電流制限

ピークインダクタ電流は、降圧モードおよび昇圧モードの最大インダクタ電流の大きい方よりもさらに20~30%以上大きくする必要があります。これにより、最大平均電流レギュレーションがどちらの動作モードのピークインダクタ電流制限にも影響を受けないようにします。インダクタ電流は、インダクタと直列に配置されたRSNS2を使って検知します。ピークインダクタ電流IL(PEAK)は通常、ICSA2が72.5µAに達したときに検出されます。

RSNS2(右上)の値が大きいと電流センスの精度が向上し、RSNS2値が小さいと効率が向上します。設計者は、CSA2の入力換算オフセット電圧が電流センス精度に影響せず、インダクタでの電力損失が最小になるように、RSNS2の値を選択する必要があります。ピークインダクタ電流におけるRSNS2両端の推奨電圧は、50~200mVです。

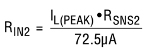

続いて、次の式に従ってピークインダクタ電流制限値を設定するように、RIN2を選択する必要があります。

式3

式3

ピークインダクタ電流制限値を設定した後、昇圧出力電流制限値、降圧入力電流制限値、V1電流モニタをそれぞれ、RSET1N、RSET1P、RMON1の各抵抗器で設定します。抵抗器RSETに並列のコンデンサは、電流制限値を電流センス抵抗器の平均電流に設定するように選択します。

V1D(昇圧モードにおける安定化出力)とV2D(降圧モードにおける安定化出力)の安定化電圧および過電圧閾値は、FB1ピンおよびFB2ピンへの抵抗分圧器を選択することで設定します。V1およびV2の不足電圧閾値は、UV1ピンおよびUV2ピンへの抵抗分圧器を選択することで設定します。

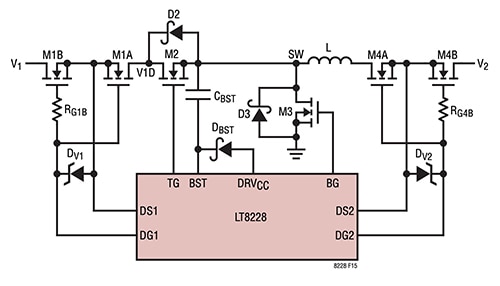

LT8228の外部回路には、6つのパワーMOSFETも必要です(図4)。これらは、効率と降伏電圧を考慮して選択する必要があります。付随のショットキーダイオード(D2とD3)はオプションですが、効率を考慮して選択する必要があります。

図4:LT8228には、6つの外部NチャンネルMOSFET、すなわちV1保護MOSFETのM1AとM1B、V2保護MOSFETのM4AとM4B、上部スイッチングMOSFETのM2、下部スイッチングMOSFETのM3が必要です。(画像提供:Linear Technology)

図4:LT8228には、6つの外部NチャンネルMOSFET、すなわちV1保護MOSFETのM1AとM1B、V2保護MOSFETのM4AとM4B、上部スイッチングMOSFETのM2、下部スイッチングMOSFETのM3が必要です。(画像提供:Linear Technology)

LT8228が降圧モードで動作している場合、スイッチングMOSFETのM2がメインスイッチで、MOSFETのM3は同期式スイッチです。V1D(昇圧レギュレータによって安定化されるノード。図3のDG1コントローラのすぐ上と左にある)は入力電圧で、V2D(降圧コンバータによって安定化されるノード。図3の右上、降圧MOSFETのすぐ左にある)は安定化降圧出力電圧です。昇圧モードの場合、状況は逆になり、M3がメインスイッチ、M2が同期式スイッチとして働き、V2Dが入力電圧、V1Dが出力電圧です。

スイッチング「オフ」時間の間、M2およびM3両方のスイッチングMOSFETは、ドレインからソースまでの最大入力電圧(にスイッチノードにおけるその他のあらゆるリンギングを加えた値)になります。このため、高電圧アプリケーションのスイッチングMOSFETを選択する場合の最も重要なパラメータは、降伏電圧(BVDSS)になります。

また、設計者はMOSFETの消費電力も考慮する必要があります。過度の消費はシステムの効率に影響し、MOSFETを過熱および損傷させる場合があります。消費電力を決定する場合の重要なパラメータは、オン抵抗(RDS(ON))、入力電圧、出力電圧、最大出力電流、ミラー静電容量(CMILLER)です。

12V電池の排除

12V鉛蓄電池を使用したシステムは、その成熟性と信頼性から、すぐにでも姿を消すわけではありません。しかし、自動車メーカーは既に、48V(48Vから800Vまでを供給できる電池使用)ですべてのものを動作させる新しい車両向けのシステムに取り組んでいます。そのようなシステムでは、数kWの電力を扱えて、従来の12V電気装置とそれより電圧の高い電圧ユニットの両方に電源供給できる、非絶縁型の双方向コンバータを採用します。

そのようなコンバータの一例が、Vicorの高効率非絶縁型コンバータNBM2317S60E1560T0Rであり、38V~60Vのハイサイド電圧バスで動作し、9.5V~15Vのローサイド電圧を提供します。このデバイスは、800Wの最大連続出力電力と、最大1kWのピーク電力を供給できます。降圧動作の場合、出力電流は連続電流が60A、過渡電流が100Aです。昇圧動作では、連続電流が15A、過渡電流が25Aです。このデバイスの電力密度は、274W/cm3です。ピーク効率は、97.9%と記載されています。

このデバイスのサイズは23x17x7.5mmで、これより低速のスイッチング(1MHz未満)ソリューションよりも小さなスペースしか取りません。このコンバータは外部フィルタやバルクコンデンサが不要であるため、必要な外部部品の数が少なくて済みます。また、ホットスワップまたは突入電流制限の要件もありません。

単一の48V電池を電源とする12/48Vアーキテクチャを実装する1つの方法は、集中トポロジです。このトポロジは、単一の大容量双方向コンバータを必要とします。そのようなシステムには、熱管理の課題、組み込み冗長性の欠如、低電圧(12V)/大電流アプリケーションに必要な拡張配線織機のコストおよび重量などの短所があります。

Vicorのデバイスは、12/48V電気システム向けに分散化アーキテクチャを採用することで、これらの問題に対処するべく設計されています。冗長性は複数のコンバータの使用によって組み込まれており、12Vの配線織機は短縮できるため大幅に軽量化できます。さらに、熱管理の課題もかなり軽減されます。たとえば、集中化システムの場合、3kWの電力を供給し、95%の効率で動作する単一のコンバータは、大部分を熱として150Wを消散する必要があります。それに比べ、95%の効率で750Wを発生する4つのデバイスで構成された分散化システムの各コンバータは、37.5Wを消散します。全体の損失を同じに維持しつつ、各コンバータの温度が大幅に低下します(図5)。

図5:VicorのNBM2317S60E1560T0Rなどの高効率DC/DCコンバータは、単一の48V電池を電源とする12/48Vの車載電気システムを実現できます。ここに示す分散トポロジの場合、熱管理の課題が軽減され、12Vの配線は短く維持でき、重量が低減します。(画像提供:Vicor)

図5:VicorのNBM2317S60E1560T0Rなどの高効率DC/DCコンバータは、単一の48V電池を電源とする12/48Vの車載電気システムを実現できます。ここに示す分散トポロジの場合、熱管理の課題が軽減され、12Vの配線は短く維持でき、重量が低減します。(画像提供:Vicor)

Vicorは、同社のNBM2317シリーズIC用評価ボードNBM2317D60E1560T0Rの発売により、12/48Vシステム設計において実験を望む設計者の作業を軽減しました。このボードは、38V~60Vの入力および単一の13.5V非絶縁型出力を備えた降圧トポロジで事前設定されています。

結論

現代の車両における電気システムの増加に伴い、従来の12V電気システムには負担によるきしみが出ています。代わりとなる48Vシステムを導入すると、電動式ステアリングおよびスーパーチャージャなどのシステムを動作させるためにより大きな電力を供給しつつ、配線織機の重量とコストを低減できます。

しかし、車両に使われる旧式の12V製品が多いため、短期間に単独の48Vシステムに切り換えることは非現実的です。解決方法は、12Vシステムと48Vシステムを、それぞれ別個の電池を使用していっしょに動作させることです。

それぞれに別個のDC/DCコンバータを使う場合、電力管理とこれら別個の電圧システムの充電は複雑になりかねません。12Vシステムと48Vシステムのブリッジとして働く双方向DC/DCコンバータを導入すれば、設計の容易化とコスト低減が実現し、低価格車での採用が促進されます。

お勧めの記事

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。