小型産業用ロボットによるあらゆる製造現場での生産性の向上

DigiKeyの北米担当編集者の提供

2019-12-12

大手メーカーでは以前から、生産ラインの効率性やスループットを向上させるために専用の産業用ロボットを駆使しており、それによって大規模製造事業でなければ実現できないコストの優位性を実現してきました。しかし、産業用ロボットはもはや大規模製造だけのものではありません。今では小型の汎用ロボットが登場して、幅広い事業規模の生産性を向上させており、2平方フィートという小さな作業空間でも作業員の横でパートナーの役割を果たしています。

この記事では、小規模製造業での本格的な共同作業ロボットの配備を阻んでいた要因、さらにその状況が変わりつつある理由を考察します。また、KUKA Robotics Corp.によるマニピュレータアーム型ロボットの例を紹介し、大小両規模の製造施設にそれらをいかに適用できるかをご覧に入れます。

共同ワーカーロボットの台頭

産業用ロボットがこれまで大規模製造業に限定されていたのには、いくつか理由があります。要因の1つは、投資利益率(ROI)を導き出すのが難しいことでした。初期の産業用ロボットは、設計に多くの労力が必要で、特定の作業に特化した機能にカスタマイズされました。このため、ロボットが対応できる機能は狭い範囲に限られていました。その結果、コストがかさんで柔軟性が欠如したことから、効率性とスループットを手作業よりも大幅に改善して大量生産ラインに使用できるものでなければ、ロボットを導入する意味はないということになりました。中小規模の製造設備では、このような条件を満たすことがまずできなかったのです。

利益を最大化するために、大規模製造向け産業用ロボットの大半が大型で高速に作動する傾向があり、人間の能力を超える速度で材料を処理しました(図1)。これらのロボットの動きには、その動線で作業員と衝突すれば殺傷できるほどの勢いがあります。作業員の安全を確保するために、大型産業用ロボットはインターロック付きのケージなどの防護壁の後ろに隔離して、作業員がロボットの動作領域に入るのを遮る必要がありました。

図1:従来の産業用ロボットは大型、高速動作なので、従業員の安全確保のための防護用ケージが必要です。(画像提供:KUKA Robotics Corp.)

図1:従来の産業用ロボットは大型、高速動作なので、従業員の安全確保のための防護用ケージが必要です。(画像提供:KUKA Robotics Corp.)

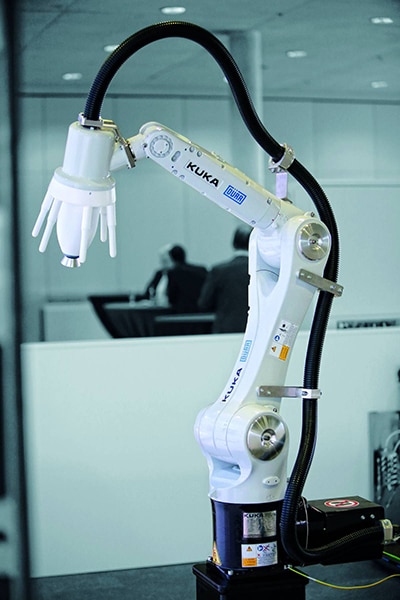

しかし、KUKA RoboticsのAGILUS KR 3 R540など、コンパクトなロボットマニピュレータアームが登場したことで、産業用施設の運営者にとって選択肢が増えました。(図2)。このようなデバイスは、すでにできあがっている汎用的なプラットフォームとなり、比較的低いコストで製造業務の柔軟性を大幅に高めることができます。ロボットアームの先端に取り付けるグリッパやツールなどのエンドエフェクタアタッチメントを目的ごとに選んで組み合わせることで、このような汎用プラットフォームはロボットシステムの動作範囲を大幅に拡張し、最適なROIを達成できるようにロボットを作成できます。さらに、こうしたロボットアームはさまざまな動きに合わせて簡単にプログラムしたり、目的に合わせて各種のエンドエフェクタ機構を利用したりすることで、最初の利用目的を終えても、さらに用途を変えて引き続き活用し、投資回収の期間も延長できます。

図2:KUKA RoboticsのAGILUS KR 3 R540などのマニピュレータアームは、中小規模の製造業ごとに産業用ロボットによるROIを達成します。(画像提供:KUKA Robotics Corp.)

図2:KUKA RoboticsのAGILUS KR 3 R540などのマニピュレータアームは、中小規模の製造業ごとに産業用ロボットによるROIを達成します。(画像提供:KUKA Robotics Corp.)

これらのコンパクトな産業用ロボットアームのもう1つの重要な機能は、狭い作業空間に収まり、既存の製造業務と統合できることです。大規模製造施設の大型ロボットとは異なり、小型ロボットは、作業員の機能を代行するというよりは、作業員の相棒としての機能を果たします。このような小型のコラボレーティブ(協調的)なロボット(コボットという)は、物理的に作業員の近くで協調的に働くように設計されており、ロボットが独自のペースで移動する際に作業員を危険から遠ざける保護ケージなどの防護壁を必要としません。小型ロボットアームは従来の産業用ロボットほど巨大なものではなく、動きもゆっくりなため、ロボットが人間と接触すれば動作を停止し、事故の危険を最小限に抑えます。さらに、多くの場合近接センサが組み込まれており、衝突を完全に避けることができます。

中小規模の製造業者を対象に、小型の産業用ロボットアームの製造に乗り出すベンダーが増えています。その代表例がKUKA RoboticsのAGILUSファミリで、3種類のバージョンが提供されています。前述のAGILUS KR 3 R540は、その中で最も小型の製品です。2平方フィートのフットプリント内で作動し、最大3kgの荷重に対応できるので、さまざまなアセンブリおよび材料を扱う用途に適しています。AGILUS KR 6 R900-2は最大6kg、AGILUS KR 10 R1100-2は最大10kgの荷重に対応します。この3モデルは全体的な形状と挙動は共通で、キットとして販売されており、ロボットの動作を制御、モニタリング、プログラミングするためのコントローラユニットとハンドヘルドオペレータユニットとの組み合わせで完全なシステムになります。

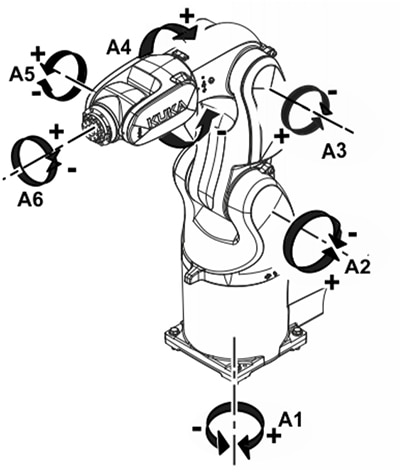

AGILUSデバイスの機械設計からは、ロボットアームの柔軟性について基本的な知見を得られます(図3)。

図3:6軸動作により、小型産業用ロボットアームの取り付けと稼働範囲が柔軟になります。(画像提供:KUKA Robotics Corp.)

図3:6軸動作により、小型産業用ロボットアームの取り付けと稼働範囲が柔軟になります。(画像提供:KUKA Robotics Corp.)

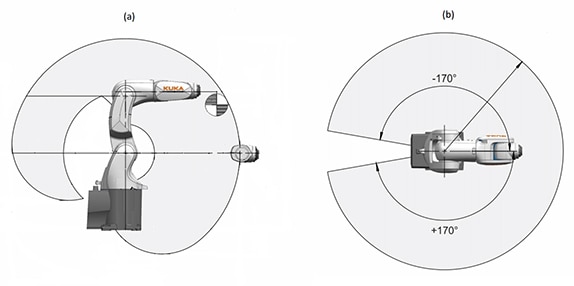

多くのロボットアームと同様に、AGILUSデバイスは6軸動作式で、回転ベース(A1)、ベースアーム(A2)、リンクアーム(A3)、回転(A4)および屈曲(A5)が可能なインラインリスト、エンドエフェクタデバイスを取り付ける回転取り付けフランジ(A6)の各軸から構成されます。軸A2からA5は同時に機能して、垂直動作プロファイル内の任意の場所にリストの中心を配置します(図4(a))。また回転ベースは、その垂直プロファイルをアーム周囲のどこにでも向けられます(図4(b))。エンドエフェクタアタッチメントの重心はこの位置からオフセットできます(図参照)。アームは動作の妨げが無いように、必要に応じてフロア、ベンチ、カート、壁、または天井に取り付けることができます。

図4:ロボットアームは、リストの中心を垂直領域(a)内に配置して、ロボット位置周囲のほぼどこにでも向けられます(b)。(画像提供:KUKA Robotics Corp.、Digi-Key Electronicsによる編集)

図4:ロボットアームは、リストの中心を垂直領域(a)内に配置して、ロボット位置周囲のほぼどこにでも向けられます(b)。(画像提供:KUKA Robotics Corp.、Digi-Key Electronicsによる編集)

これらすべての軸でロボットの動きを制御するには、高度なプログラミングスキルが必要でした。しかし今ではその制御が簡単になっています。ロボットアームには一般的に、コントローラ用コンピュータとユーザーインターフェースタブレットが付属しており、ユーザーはシンプルな方向制御ボタンでロボットを動かし、目的の「ウェイポイント」(経路上の参照ポイント)に到達させることができます。一連のウェイポイントをロギングすることで、ロボットが自動的に追従する一連の動作を完全に指定できます。ロボットシステムによっては、方向制御ボタンを使う代わりに、ユーザーがロボットアームを目的のウェイポイントに手動で配置できます。

この両方とも、ロボットが実行すべき動きの型をロボットに「教え込む」ための手法であり、その学習後にロボットはコマンドに応じてその動作を繰り返すことができます。ユーザーはプログラムを作成せずに「教える」ことができるので、特定の作業に対する最初のセットアップが簡単になるだけでなく、動作の要件が変わってもそれに沿った動きに簡単に適応できます。さらに制御タブレットにより、ユーザーは製造業務の中で必要に応じて動きを微調整、修正できます。

このように簡易制御プログラミングを備えたタイプのロボットアームは、産業用オートメーションのソリューションですぐに使える基盤となり、実行するタスクに適したエンドエフェクタメカニズムの位置マニピュレータとして機能します。このようなエンドエフェクタのメカニズムには、ピックアップ/位置決め/配置動作用の単純なグリッパから、スクリュードライバやドリルなどの工具、はんだごてや塗料スプレーなどの複雑なシステムに及ぶ多様な種類があります。目的の用途に応じて、完全なソリューションの作成にどのようなエンドエフェクタとシステム統合の作業が必要かが決まります。

多くの一般的な製造業務用に設計されたエンドエフェクタメカニズムが、ロボットアームベンダーやサードパーティのシステムインテグレータから提供されています。物品のピックアップおよびマニピュレーション用には、たとえば、ジョー、2本または3本のフィンガー、磁気または真空ピックアップメカニズムを備えたグリッパが、多くのさまざまなベンダーから入手できます。また製造および組立用のドリル、ドライバ、グラインダ、ブレードもあります。

完全なアプリケーションソリューションは、ロボットアームのベンダーからストックソリューションとしても提供されつつあります。たとえばKUKA Roboticsはさまざまな「ready2 use」システムを提供しており、リベット、塗装スプレー、アークまたはスポット溶接、およびマイクロネジ締め具アプリケーションなどに利用できます(図5)。これらのシステムには、エンドエフェクタシステムエレメント、コントローラエレメント、そしてシステムソフトウェアがロボットアームとともに事前に構成済みのオートメーションパッケージとして含まれています。

たとえば塗装パッケージは、機械およびプラントエンジニアリング企業であるDürr Groupとの共同開発による製品で、AGILUS KR 10をベースにしています。このパッケージには噴霧器、ポンプ、カラーチェンジャーが含まれており、高圧/低圧、1成分または2成分、水性または溶剤系の塗装に対応します。Dürr EcoAUC制御ユニットは塗装プロセスを調整する一方、KUKA KR C4コントローラはロボットアームの動きを処理します。

図5:小型の産業用ロボットが一般作業用途向け完全システムソリューションの「すぐに使える」システムとして提供されています。DurrGroup/KUKA Roboticsのこの塗装システムはその一例です。(画像提供:Dürr AG)

図5:小型の産業用ロボットが一般作業用途向け完全システムソリューションの「すぐに使える」システムとして提供されています。DurrGroup/KUKA Roboticsのこの塗装システムはその一例です。(画像提供:Dürr AG)

しかし、小型ロボット技術を製造業務に適用する際、使用できるのはこのような事前構成済みのシステムに限定されるわけではありません。ロボットアームでは、その設置と動作の柔軟性、プログラミングの容易さ、汎用性の高いエンドエフェクタアタッチメントフランジにより、非常に多様なカスタムアプリケーションが可能です。重要なのは、既存の製造プロセスの中で、ロボットが作業員を支援したり作業員の代わりに受け持ったりするのは、どの反復作業かを特定することです。

たとえばSiemensは、電気モータ製品のステータ部品生産に小型のロボットアームを使用しています。ステータ(固定子)は、アルミニウム製ベアリングプレートを伴う穴あけ済み磁性鋼板で作られており、それを許容範囲内に収めるための機械加工が必要です。ロボットアームが担当するのは、キャリヤから工作品を取り出し、それを加工用に自動旋盤に置き、完成した工作品を取り出してエアブラストで洗浄し、測定ステーションに置き許容差をチェックする、という反復作業です。

ロボットのコントローラの機能は他の機器と連携して、トラッキング用に工作品のバーコードをスキャンし、測定した工作品を次の処理ステーションに搬送するキャリヤに運ぶか、または作業員が必要に応じて工作品を調整/交換する保持ステーションに運びます。ロボットアームは安全機能を備えているので、ワークフローの妨げにもなり得る保護フェンスなどの防護壁を設置せずに、人間とロボットが同じワークスペースで作業できます。

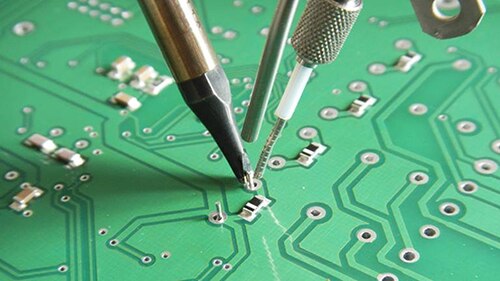

繰り返し同じ精度を必要とする作業はロボットが受け持つのに適しており、これは小規模な生産ラインにも当てはまります。たとえばALNEAは、選択はんだ付けを処理するロボットアームをSMT生産ラインに設置しました。選択はんだ付けは、バルクウェーブまたはリフローはんだ付けによる熱で部品が破損する可能性がある場合に必要です。SMTデバイスを手作業ではんだ付けするには、はんだブリッジと熱損傷を防ぐために、手の安定性と慎重なタイミングの両方が必要です。

ALNEAのアプリケーションでは、ロボットアームによって安定した手が可能になり、エンドエフェクタはんだごての制御システムによってはんだ付け作業の温度とタイミングの両方が必ず設定パラメータ内に収まります(図6)。生産の最初のユニットでは、作業員がはんだ付けパラメータを設定し、ロボットアームに動作シーケンスを仕込みます。次に作業員は、残りの生産でロボットがはんだ付けしやすいよう、プリント基板と部品を配置します。同社は、選択はんだ付けにロボットを使用することで、生産時間を50%短縮しました。

図6:ロボットアームにより、プリント基板生産での選択はんだ付けなどの用途に必要な、安定した手と正確な位置決めが可能になります。(画像提供:KUKA Robotics Corp.)

図6:ロボットアームにより、プリント基板生産での選択はんだ付けなどの用途に必要な、安定した手と正確な位置決めが可能になります。(画像提供:KUKA Robotics Corp.)

自動化する作業は、処理が途中の作業であっても、経済的な有益性を裏付けることができます。たとえばBMWグループは、自動車の側面保護補強材の生産で既存のワークフローにロボットアームを組み込みました。これは、作業員にとって自分の勤務シフト帯を通して精度を維持しなければならない難しい反復作業から、作業員を解放するためでした。この作業は、フレームを自動溶接ステーションに挿入する前に、フレームに沿ったポイントに複数の金属補強プレートを配置することです。しかし、単純な配置作業でありながら繰り返しの実行で疲労が蓄積し、時間が経つにつれてエラーの増加とスループットの低下につながりました。

BMWはこの作業工程にロボットアームを投入し、作業員が正しい数のプレートをカウントしてロボットに渡した後に、プレートを適切に配置する作業をロボットに担当させたのです。ワークフローに他の変更は必要ありませんでした。しかし、作業員の工程のうち正確な配置作業をロボットが担当することで、疲労から生じるエラーが減り、シフト時間帯を通じて持続的な生産スループットが確保されました。安全機能が備わっているため、ロボットは作業員の横で作業ができ、ワークスペースを変更する必要もありませんでした。

まとめ

産業用ロボットは、主にコスト、複雑さ、安全性の面で、従来は大規模な産業施設で採用されるものでした。しかし、単純な配置作業から複雑な形状への塗装作業まで広がり続けるさまざまな反復作業は、経済的にも小型の産業用ロボットに任せられるようになりつつあります。

それほど広いスペースが必要なく、プログラミングも簡素化され、コストも低下し、作業員中心の既存のワークフロー(物理的な防護壁が不要)に特別な準備なしで安全に統合できるこのような小型産業用ロボットは、業務を継続しながら作業員の環境に無理なく加わることができます。今日、産業用オートメーションは資金力のある大規模、大量生産事業だけのものではなくなりました。小規模な製造事業にもロボットの手を導入できる時代が到来したのです。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。