IO-Linkの基礎とその使用方法:産業用IoTの実現

DigiKeyの北米担当編集者の提供

2020-01-15

メーカーおよび設備マネージャは、コストを下げ、プロセスと安全性を向上させ、装置の可用性と最終製品の品質を高めるモノのインターネット(IoT)および産業向けのモノのインターネット(IIoT)の可能性をますます意識するようになっています。現場の運用エンジニアおよび技術者はこの可能性を活用するために、数百個の、場合によっては数千個ものインテリジェントなセンサやアクチュエータを効率的にデプロイおよび接続して、システムに関するデータを収集し、本来は双方向通信向けに設計されていない要素を処理する方法を必要としています。

それと同時に、そして同じ程度に難しいことは、接続されたデバイスおよびシステムの現在のネットワークをIIoTネットワークに効率的に統合し、コストとシステムの複雑さを可能な限り軽減しながら許容レベルの相互運用性を一律に実現する必要があることです。

IO-Link(IEC 61131-9)シングルドロップデジタル通信インターフェース標準は、センサおよびアクチュエータのこれらの多くの接続問題を解決するための世界的な試みです。この標準は論理的には単純ですが、比較的新しい標準であるため、課題となるのは、多くの設計者が標準の理解とその使用方法に関する知識を十分に持っていないことです。

この記事では、センサネットワークを適切かつ迅速に実装しようとしているが、この標準に精通していない運用エンジニアおよび技術者向けにIO-Linkについて説明します。例として、IO-Link実装の実用性に関する説明を開始するために、STMicroelectronics、Texas Instruments、Carlo Gavazzi、Phoenix Contact、Analog Devices、Omronなどのベンダーから提供されている好適なIO-Linkシステムコンポーネントについて紹介します。

IO-Linkとは

IO-Linkは、センサやアクチュエータを接続するためにユビキタス3線ケーブルを使用する、デジタルポイントツーポイント有線(またはワイヤレス)シリアル通信プロトコルです。また、標準の5線インターフェースを含めることにより、追加の電力を必要するデバイスにも対応しています。IO-Linkは、IO-Linkコンソーシアムによって開発され、2010年に「Single-drop digital communication interface for small sensors and actuators」(SDCI)としてプログラマブルロジックコントローラ(PLC)向けのIEC 61131-9標準に統合されました。

従来のI/OとIO-Linkの重要な違いは、IO-Linkは次の4つの主要なデータクラスを送信できることです。

- プロセスデータ:プロセスデータには、アナログ値とスイッチング状態が含まれ、周期的に、つまり通信サイクルごとにデータが送信されます。

- 値のステータス:各ポートには値のステータス(PortQualifier)があります。値のステータスは、プロセスデータが有効か無効かを示します。また、値のステータスは、プロセスデータと一緒に周期的に送信できます。

- デバイスデータ:デバイスデータは、パラメータ、IDデータ、診断情報である場合があります。デバイスデータは非周期的に、およびIO-Linkマスターの要求に応じて交換されます。デバイスデータをデバイスに書き込んだり、デバイスから読み込んだりできます。

- イベント:イベントは非周期的であり、エラーメッセージ(たとえば、短絡)、警告またはメンテナンスデータ(たとえば、汚染や過熱)である場合があります。

デバイスパラメータまたはイベントの送信は、プロセスデータの周期的送信とは別個に発生することに注意してください。これらの送信は、相互に影響したり、損なわれたりしません。

IO-Linkでは、特別なケーブルやコネクタが不要です。その代わり、最大長20mの標準の3線または5線アンシールド導体ケーブルの使用が指定されています。M5、M8、およびM12丸型コネクタが標準です。

IO-Linkの分類でポートクラスAと呼ばれる3線導体接続タイプの場合、3線導体の各導体線は通信、デバイスエレクトロニクスへの給電、共通基準電位のためにそれぞれ使用されます。この接続は、200mAの最大電流出力を提供できます。また、この仕様では、4ピンコネクタが必要であり、4番目のピンがIEC 61131-2に準拠した追加の信号線として使用されます。そのサポートは、マスターとデバイスの両方でオプションです。

前述した5線導体接続はポートクラスBと呼ばれ、ガルバニック絶縁されている独立した24V電源からの追加電力を必要とするデバイス(通常はアクチュエータ)に対応しています。

IO-Linkの特長の1つは、フィールドバスに対して中立であることであり、IO-Link機能をほぼすべてのフィールドバスに接続できます。IO-Linkでは、Profibus、Profinet、EtherCAT、Sercosなどのフィールドバスの標準化マッピングや、EtherNet/IP、CANopen、Modbus、CC-Link、AS-Interface向けのメーカー固有のマッピングが使用できます。

すべてのIO-Linkデバイスには、フィールドバスまたはコントローラに左右されないIOデバイス説明(IODD)があるため、フィールドバスに対するこの中立性が実現します。IODDには、メーカー、モデル番号、シリアル番号、デバイスタイプ、パラメータの詳細など、デバイスに関する情報が含まれています。

IO-Linkシステムの構成要素

IO-Linkシステムは、IO-Linkマスターと、センサやアクチュエータなどのIO-Linkデバイスで構成されます(図1)。すべてのIO-Linkデバイスは、IO-Linkマスターに接続されます。

図1:IO-Linkシステムは、コントローラ(黒線で囲われた)と、センサやアクチュエータなどのIO-Linkデバイスが標準のシンプルな3線または5線ケーブル接続で接続されたIO-Linkマスター(または複数のIO-Linkマスター)で構成されます。(画像提供:IO-Linkコミュニティ)

図1:IO-Linkシステムは、コントローラ(黒線で囲われた)と、センサやアクチュエータなどのIO-Linkデバイスが標準のシンプルな3線または5線ケーブル接続で接続されたIO-Linkマスター(または複数のIO-Linkマスター)で構成されます。(画像提供:IO-Linkコミュニティ)

IO-Linkシステムのコントローラは、通信マスターとCPUによって設定されます。コントローラがユーザープログラムを実行し、I/OがIO-Linkマスターと交換されます。

IO-Linkマスターユニットは、EtherCAT、Profibus、Omron NXバスなどのフィールドバスを介してコントローラにスレーブとして接続されます(図2)。このユニットは、IO-LinkデバイスとのIO-Link通信を実行します。

図2:IO-Linkマスターユニットには、複数のIO-Linkセンサやアクチュエータに1対1で接続できるようする複数のポートがあります。(画像提供:IO-Linkコミュニティ)

図2:IO-Linkマスターユニットには、複数のIO-Linkセンサやアクチュエータに1対1で接続できるようする複数のポートがあります。(画像提供:IO-Linkコミュニティ)

イベントが発生すると、デバイスは、イベントの存在をマスターに通知します。次に、マスターはイベントを読み取ります。エラーメッセージは、デバイスからIO-Linkマスターを介してコントローラまたはヒューマンマシンインターフェース(HMI)に送信されます。また、IO-Linkマスターは、自身のためにイベントやステータスを送信できます。そのようなイベントの例は、断線や通信障害です。

IO-Linkマスターの各ポートは、バイナリスイッチング信号とアナログ値(例:8ビット、12ビット、16ビット)の両方を処理できます。IO-Link通信は、同じポートを介して行われます。IO-Linkの追加の利点には、書き込みが簡単なことに加えて、自動化されたパラメータ設定と幅広い診断機能が含まれます。

IO-Link標準では、サイクルごとに2バイトのプロセスデータが利用できます。IO-Linkマスターとデバイス間の伝送は400マイクロ秒(μs)で行われ、その速度は230キロボー(kbaud)です。また、ユーザーはデータのフレームサイズを制御して、より短いサイクル時間で最大32バイトのプロセスデータ長を送信することができます。

デバイスを置き換えるときにデバイスのパラメータデータが失われないようにするために、そのデータをIO-Linkマスターに自動的に直接保存することができます。同じ代替デバイスが新しく接続された場合、以前のデバイスのパラメータは、新しいデバイスに自動的に転送されます。

マスター機能の好例は、STMicroelectronicsのSTEVAL-IFP016V2 IO-Link通信マスタートランシーバデモボードが提供する機能です(図3)。このボードは、複数のI/Oデバイス用の通信トランシーバとして機能するSTMicroelectronicsのL6360 IO-Linkマスターポートを備えています。このポートは、IO-Linkマスターポートモードと標準のI/Oモードの両方に準拠しています。このボードは外部マイクロコントローラに接続するためのインターフェースであり、複数のI/O用の通信トランシーバとしてL6360モノリシックIO-Linkマスターの機能を発揮します。

図3:L6360 IO-Linkマスターポート(中央)を備えたSTEVAL-IFP016V2デモボードは複数のI/O用の通信トランシーバとしてL6360モノリシックIO-Linkマスターの機能を発揮します。(画像提供:STMicroelectronics)

図3:L6360 IO-Linkマスターポート(中央)を備えたSTEVAL-IFP016V2デモボードは複数のI/O用の通信トランシーバとしてL6360モノリシックIO-Linkマスターの機能を発揮します。(画像提供:STMicroelectronics)

ヒント:デモボードのメーカーにボード用のガーバーファイルを常に要求して、システムアーキテクチャに統合できるようにしてください。

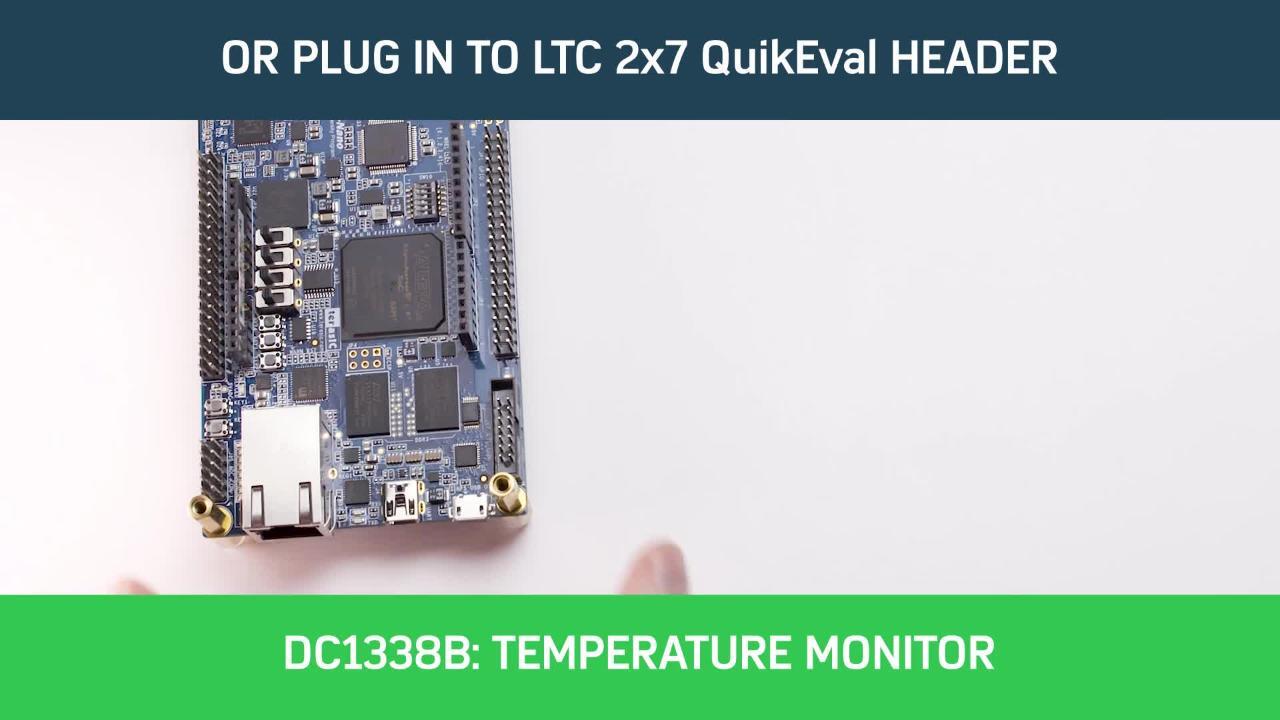

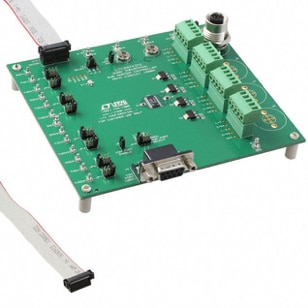

もう1つの例は、Analog DevicesのDC1880Aデモボードです。このボードは、LTC2874クワッドIO-Linkマスター、ホットスワップコントローラ、および物理レイヤインターフェース(PHY)を備えています。また、LTC2874は、特別な場合に高電流シリアル入出力(SIO)デバイスに給電するように構成できます(図4)。1

図4:DC1880AはIO-Linkマスター用のLTC2874クワッドホットスワップコントローラおよびPHYを備えたデモボードです。(画像提供:Analog Devices)

図4:DC1880AはIO-Linkマスター用のLTC2874クワッドホットスワップコントローラおよびPHYを備えたデモボードです。(画像提供:Analog Devices)

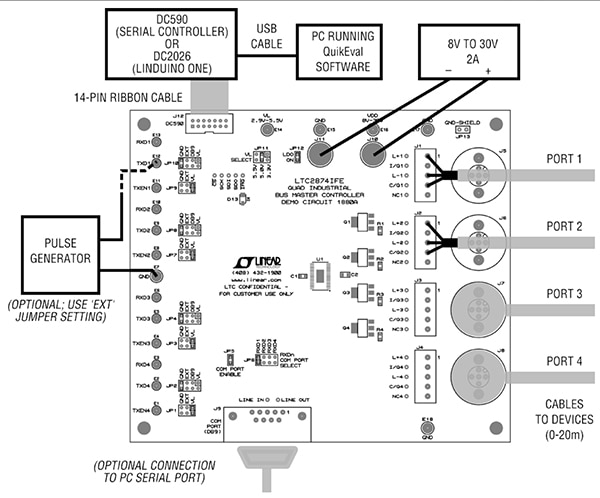

このボードは外部電源で動作し、DC590B USBシリアルコントローラボードを使用して、SPIプロトコルを介してLTC2874と通信します(図5)。DC2026C Linduino Oneで絶縁されたArduino互換デモボードは、IO-Linkシステムのソフトウェア部分のサポートを完了します。

図5:DC1880Aデモボードの使用を開始するには、関連する評価ソフトウェアをダウンロードし、DC590BボードをPCに接続してから、DC1880AボードをDC590Bボードに接続します。(画像提供:Analog Devices)

図5:DC1880Aデモボードの使用を開始するには、関連する評価ソフトウェアをダウンロードし、DC590BボードをPCに接続してから、DC1880AボードをDC590Bボードに接続します。(画像提供:Analog Devices)

DC1880Aデモボードの使用を開始するには、QuickEvalソフトウェアをダウンロードし、標準のUSB A/Bケーブルを使用してDC590BボードをPCに接続してから、DC590Bボードに付属している14導体リボンケーブルを使用してDC1880AボードをDC590Bボードに接続します。DC1880Aボードのジャンパを使用して異なる電圧を設定し、DC590ボードおよびDC1880Aボードに接続する論理電源(VL)電圧ピンに給電します。起動は、段階的に行う必要があります。入力電力に接続する前に、入力電力が40V未満であることに加えて、接続前に電源がオフになっていることを確認する必要があります。

IO-Linkの起動動作

LTC2874などのIO-Linkマスターが起動すると、接続されている各デバイスが参照され、デバイスの適切な動作モードが決定されます。これにより、同じシステム内にレガシーデバイスとIO-Link対応デバイスが混在できるようになり、これらのデバイスがシームレスに動作します。たとえば、LTC2874のポートは、L+ホットスワップを備えた1つの標準I/O(SIO)ポート(ポート4)と3つの高電流(SIO+)ポートとして設定されます(図6)。

図6:3つの高電流SIOポート(SIO+)とL+ホットスワップを備えた1つの標準SIO電流ポート(ポート4)として構成されたLTC2874クワッドIO-Linkマスター。(画像提供:Analog Devices)

図6:3つの高電流SIOポート(SIO+)とL+ホットスワップを備えた1つの標準SIO電流ポート(ポート4)として構成されたLTC2874クワッドIO-Linkマスター。(画像提供:Analog Devices)

SIO+モードでLTC2874が動作するための任意の大電流は、ホットスワップチャンネルを高電流SIOドライバとして転用することにより得られる場合があります。LTC2874には、110mAの定格通信または信号(CQ)電流があります。SIOチャンネルを並列接続することにより、最大440mAの高電流が得られます。この高電流はIO-Link仕様における200mAの最大電流出力を超えていることに注意してください。設計者が200mAを超過することを選択した場合、LTC2874のIO-Link機能は引き続き維持されますが、標準要件に違反することになります。

産業用ポイントツーポイント通信向けのIO-Linkインターフェースの場合、設計者はSN65HVD101およびSN65HVD102トランシーバに対してTexas InstrumentsのSN65HVD101EVM IO-Linkインターフェース評価ボードを使用して、デバイスのパフォーマンスを評価し、これらの2つのIO-Link PHYデバイスを迅速に開発および分析することができます。

SN65HVD101およびSN65HV2102 IO-Link PHYでは、産業用ポイントツーポイント通信向けのIO-Linkインターフェースが実装されます。デバイスがIO-Linkマスターに接続されると、デバイスは、マスターが開始した通信に応答します。これらのPHYデバイスはマスターノードとデータを交換し、双方向通信の完全な物理レイヤとして機能します。

完全にパッケージ化された展開可能なIO-Linkマスターの1例は、DINレールに取り付け可能なPhoenix Contactの1072839 IOL MA8 EIP DI8 8チャンネルIO-Linkマスターです。

図7:Phoenix Contactの1072839 8チャンネルIO-LinkマスターはDINレールに取り付けられ、EtherNet/IPおよびModbus TCPゲートウェイとのIO-Linkを構成します。(画像提供:Phoenix Contact)

図7:Phoenix Contactの1072839 8チャンネルIO-LinkマスターはDINレールに取り付けられ、EtherNet/IPおよびModbus TCPゲートウェイとのIO-Linkを構成します。(画像提供:Phoenix Contact)

IOL MA8 EIP DI8はEtherNet/IPおよびModbus TCPゲートウェイとの完全なIO-Linkを構成し、ウェブベースの管理を使用して最大8個のIO-Linkセンサに接続できます(図8)。このIO-Linkマスターは、2つのスイッチ分類Ethernetポート、ステータスLED、電源およびIO-Linkポート用の使いやすいコネクタを備えています。

図8:IO-Linkマスターのウェブインターフェースでは接続されているすべてのIO-Linkデバイスを完全に制御および診断できます。(画像提供:Phoenix Contact)

図8:IO-Linkマスターのウェブインターフェースでは接続されているすべてのIO-Linkデバイスを完全に制御および診断できます。(画像提供:Phoenix Contact)

ウェブインターフェースを介してすべてのIO-Linkデバイスに完全にアクセスできます。たとえば、ウェブインターフェースの診断ページにアクセスする場合は、IOL MA8 EIP DI8にログインし、[Diagnostics(診断)]タブをクリックしてから、目的のサブタブをクリックするだけです。図8に示されている[IO-Link Diagnostics(診断)]ページを表示するには、[IO-Link]サブタブをクリックします。

IO-Linkセンサ

設計者はIO-Linkを使用して、データをセンサから制御システムに効率的に直接伝達できます。IO-Link対応センサの柔軟性により、コントローラに診断を提供してマシンをより効果的に運用することが可能になります。コンベヤベルト上のアイテムの検知など、基本的なセンシング機能に加えて、戦略的に配置された適切なセンサは、マシンの詳細かつ正確なヘルスステータスを提供できます。このステータスはIIoTで使用され、障害を発生前に予測することにより、装置の稼働時間と全体的な生産性を向上させます。

IO-Linkにはセンサのオプションが多数あります。たとえば、Carlo Gavazziは、特に堅牢な容量性近接センサであるCA18CAN12BPA2IOを提供しています。このセンサでは、応答時間は10ms未満であり、同社の第4世代TripleshieldTMテクノロジを使用して、特に周波数駆動などの電磁妨害(EMI)に対するイミュニティを高めているほか、湿度や埃からの保護を強化しています。

図9:Carlo GavazziのCA18CAN12BPA2IO容量性近接センサは新世代のCA18CAシリーズ IOセンサであり、特に周波数駆動などの電磁干渉(EMI)に対するイミュニティを高めているほか、湿度や埃からの保護を強化しています。(画像提供:Carlo Gavazzi)

図9:Carlo GavazziのCA18CAN12BPA2IO容量性近接センサは新世代のCA18CAシリーズ IOセンサであり、特に周波数駆動などの電磁干渉(EMI)に対するイミュニティを高めているほか、湿度や埃からの保護を強化しています。(画像提供:Carlo Gavazzi)

このセンサは、高圧および高温洗浄の用途におけるDIN 40050-9に準拠したIP69Kテストに合格しています。このセンサには長さ2mのケーブルが付属していて、2~10mm(埋め込み型)または3~15mm(非埋め込み型)のセンシング範囲を備えています。

IO-Linkインターフェースを介した調節可能なパラメータは次のとおりです。

- センシング距離およびヒステリシス

- センシングモード:シングルポイント、2ポイント、またはウィンドウモード

- タイマ機能:オンディレイ、オフディレイ、ワンショットリーディングエッジまたはトレーリングエッジなど

- ロジック関数:AND、OR、X-OR、SR-FFなど

- 外部入力

- ロギング機能:最高温度、最低温度、稼働時間、稼働サイクル、電源サイクル、最高温度を超えた分数、最低温度未満になった分数など

すべてのIO-Linkセンサなど、これらのセンサは、IO-Link対応制御システムに接続されていない場合、標準のセンサのように機能することに注意する必要があります。その結果、ユーザーは、I/OおよびIO-Linkの標準の用途のために同じセンサを在庫として保持できるため、選択プロセスを簡素化して、在庫コストを削減することができます。

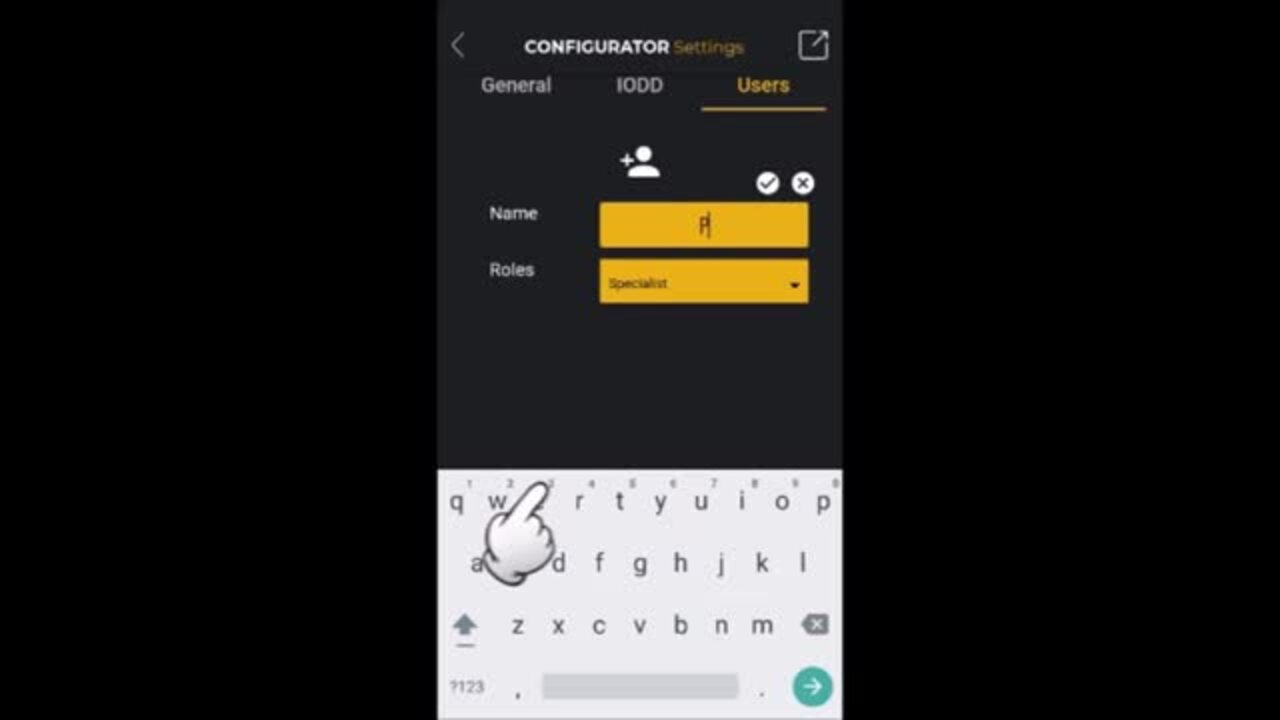

PCまたはラップトップが利用できない場合、Carlo GavazziのSCTL55 IO-Linkスマートコンフィギュレータは、センサパラメータを変更および最適化できるポータブルな自己給電型デバイスとして機能するため、利用可能なデータを使用してプロセスを改善し、予知保全を支援することができます(図10)。

図10:Carlo GavazziのIO-Linkセンサ用スマートコンフィギュレータはセンサデータにアクセスして、そのパラメータを管理できます。(画像提供:Carlo Gavazzi)

図10:Carlo GavazziのIO-Linkセンサ用スマートコンフィギュレータはセンサデータにアクセスして、そのパラメータを管理できます。(画像提供:Carlo Gavazzi)

スマートコンフィギュレータのユーザーは、5.5インチの高解像度タッチスクリーンディスプレイと専用アプリを通じて、高度な診断とトラブルシューティングにアクセスしたり、稼働時間、検出数、稼働サイクル、アラームを表示したりできます。

IO-Linkによるレガシー自動生産システムのアップグレード

IO-Link標準には、バスシステムにIO-Linkのシステムマップがすでに実装されている限り、既存のフィールドバス構造を備えたレガシーシステムをアップグレードできることが記載されています。既存のバスシステムを拡張することができます。IO‐LinkデバイスとPLC間でデータを交換する場合、IO‐Linkマスターによって、使用するフィールドバスにIO‐Linkデータがマッピングされます。

非IO-Link対応センサは、標準のPNP出力またはプッシュプル出力がある場合、IO-Linkマスターに接続できます。特別なIO-Linkケーブルやコネクタは不要です。

まとめ

IIoTの急速な導入に伴い、設計者は、インテリジェントなセンサやアクチュエータをデプロイして接続するための迅速かつ標準化された方法を必要としています。IO-Linkにより、使いやすいデジタルインターフェースを介したこの標準化が実現します。

この記事で紹介したとおり、設計者がIO-Linkデバイスをすばやく理解および評価して、効率的にデプロイできるようにする、すぐに利用可能な多くのソリューションがあります。設計者はこうしたソリューションを実行することにより、IIoTによるプロセスの改善、生産の効率化、安全性の向上、ダウンタイムの削減を実現できます。

リファレンス

- 高電流SIOチャンネルを備えたクワッドIO-Linkマスター:ADI Power by Linear、設計ノート566、エリック・ベネディクト氏 - 2017年11月29日

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。