AMRをインダストリ4.0オペレーションに安全かつ効率的に統合し、最大限のメリットを得る

DigiKeyの北米担当編集者の提供

2024-03-26

産業用移動ロボットとも呼ばれる自律移動ロボット(AMR)のインダストリ4.0オペレーションでの利用が急増していることを受け、Association for Advancing Automation(A3)(自動化推進協会)は米国規格協会(ANSI)と共同で、AMRの安全規格第2版「ANSI/A3 R15.08-2」を先頃発表しました。これには、AMRまたはAMRフリートを現場に統合、構成、カスタマイズするための要件が詳述されています。必須要件は、ANSI/ISO 12100またはANSI B11.0に従ったリスクアセスメントを実施することです。この新しい規格は、AMRの安全な設計と統合に焦点を当てた、旧版のR15.08-1を補完するものです。

R15.08規格シリーズは、無人搬送車(AGV)の安全規格である以前のANSI/産業用トラック規格開発財団(ITSDF)B56.5をベースとしています。新しい規格では、特定の機能や特長に基づいて、AMRを3つのクラスに分類しています。

この記事では、AMRとAGV、ANSI/ITSDF B56.5と国際標準化機構(ISO)3691-4とANSI/A3 R15.08を簡単に比較します。次に、ANSI/国際標準化機構(ISO)12100およびANSI B11.0で概説されているリスクアセスメント戦略、それらがAMRとどのように関連しているか、そしてそれらがR15.08-2にどのように統合されているかをレビューします。次に、R15.08-2で定義されているAMRの3つのクラスをレビューし、その後にAMRの統合に関する実践的な検討事項を示します。マッピングと試運転の実施方法、AMRのフリート管理方法、シミュレーションとデジタルツインを使用したバーチャル試運転の新たな機会の活用方法などを含め、Omron AutomationとSiemensデジタルツインの使用例を紹介します。

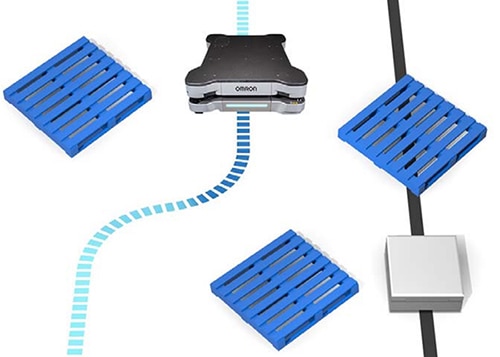

AGVは、あらかじめ決められているマークされた経路に沿ってのみ移動できます。独立したナビゲーション能力はありません。障害物に遭遇すると停止し、障害物が取り除かれるのを待ってから、一定の経路に沿って進みます。AMRには独立したナビゲーションシステムが搭載されており、進路を変更したり障害物を回避したりすることができます(図1)。このような違いから、AGVは比較的安定した、変化のない環境に適している一方、AMRはインダストリ4.0オペレーションで必要とされるような、より柔軟でスケーラブルな展開をサポートします。

図1:AMR(左)は障害物を回避する一方、AGV(右)は障害物に遭遇すると停止します。(画像提供:Omron)

図1:AMR(左)は障害物を回避する一方、AGV(右)は障害物に遭遇すると停止します。(画像提供:Omron)

規格の進展

AMR規格の中には、もともとAGVや定置型ロボットのために開発された規格を発展させたものもあります。たとえば、EN 1525:1997はAGV用に開発され、その後AMRにそのまま適用されました。より新しいISO 3691-4規格はAGVをカバーし、AMRに特化したセクションがあります。

ANSI/ITSDF B56.5は、誘導産業車両、無人誘導産業車両、および有人産業車両の自動化機能に関する安全規格であり、AMRは対象としていません。より新しいANSI/RIA R15.08は、産業環境におけるAMRの使用に関する安全規格です。この規格は、固定式ロボットアームを安全に使用するためのR15.06規格に基づき、これを拡張したものです。

もうひとつの重要な規格はEN ISO 13849で、さまざまなタイプの装置の安全性能レベル(PL)を定義しています。これは要件の厳しさによってPLaからPLeまでの5段階に分類され、PLeが最も厳しくなります。AGVとAMRのメーカーは、冗長システムを使用することにより、単一故障が発生した場合でも継続的な安全運転を保証するPLd安全性を達成しなければなりません。

ANSI/A3 R15.08-2は、AMRを統合し展開するためのリスクアセスメントを要求しています。ISO 12100とANSI B11.0-2010で定義されているリスクアセスメントは、同一ではありませんが非常によく似ています。ISO 12100は相手先ブランド製品製造会社を対象としているのに対し、ANSI B11.0は機械とエンドユーザーの安全性に重点を置いています。リスクアセスメントの基本は、どちらの規格でも同様です。

リスクアセスメント

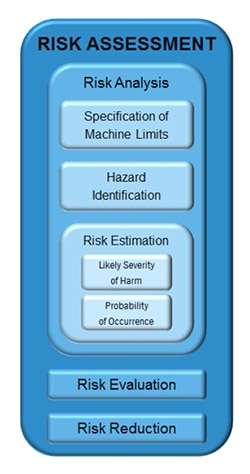

リスクアセスメントとは、リスクの許容レベルを導き出すための高度に構造化された分析です。完全なシステムや環境はなく、内在するリスクの管理はできても排除はできないことを踏まえて分析が行われます。機械の操作の限界を決定することから始めて、その限界付近または限界外で機械が操作された場合に発生し得る危険を特定します。

次はリスク推定ですが、これは各ハザードから生じる可能性がある危険性の重大度と、その発生の確率を調べるものです。発生する可能性が低い非常に重大なハザードは、発生する可能性が高い重大度の低い結果をもたらすハザードと同じようにランク付けされる可能性があります。特定されたリスクはすべて評価されてランク付けされ、リスク削減取り組みの優先順位が付けられます。リスクアセスメントは、最も重大なリスクを特定し、許容可能な残存リスクレベルが達成されるまで、その発生確率および/またはその結果の重大度を低減させる、反復プロセスとすることができます(図2)。

図2:リスクアセスメントの主要な構成要素には、リスク分析、評価、低減が含まれます。(画像提供:SICK)

図2:リスクアセスメントの主要な構成要素には、リスク分析、評価、低減が含まれます。(画像提供:SICK)

AMRクラス

R15.08は次の3種類のAMRを認識しています。

タイプA:AMRプラットフォームのみ。AGVとは対照的に、タイプAのAMRは環境の変化を要求せずに、独立したシステムとして機能することができます。バッテリ管理システム、充電器を独自に検索してバッテリを充電する機能、集中型フリート管理ソフトウェアと統合する機能などのオプション機能を含めることができます。タイプA AMRは、工場や倉庫の周辺で資材を移動させるために使用されることが最も多いと言えます。

タイプB:タイプAのAMRに、マニピュレータではない受動的または能動的なアタッチメントを加えたもの(図3)。代表的なアタッチメントには、コンベア、ローラーテーブル、固定式または取り外し可能なトート、リフト装置、ビジョンシステム、計量ステーションなどがあります。タイプB AMRは、より複雑なロジスティクス作業に使用できます。ビジョンシステムは、製品の検査や識別、部品の計量(または個数の推定)などに使用できます。

図3:ローラーテーブルを取り付けたタイプB AMR。これは、3種類のAMRに共通する代表的なナビゲーションと安全システムも示しています。(画像提供:Omron)

図3:ローラーテーブルを取り付けたタイプB AMR。これは、3種類のAMRに共通する代表的なナビゲーションと安全システムも示しています。(画像提供:Omron)

タイプC:マニピュレータを追加したタイプAのAMR。マニピュレータとして、3軸以上の可動軸を持つロボットアームなどがあります。タイプCのAMRは、人間と一緒に働く協働ロボット(コボット)として機能するように設計できます。また、マシンアテンダント、ピックアンドプレース作業、複雑な検査作業、農業現場での収穫や除草作業などもこなすことができます。設計によっては場所ごとに移動し、各ステーションで異なる作業をこなすことも可能です。

照明の試運転、マッピング、フォロー

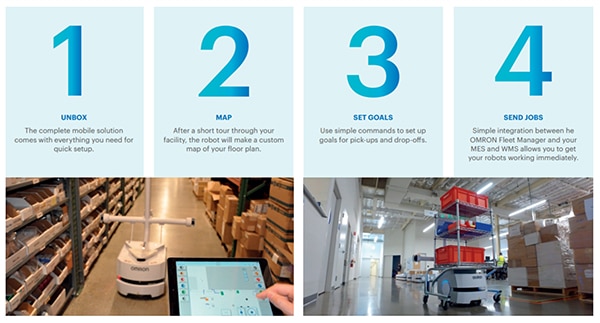

3種類のAMRはすべて、配備を簡素化するように設計されています。大規模なインフラ設置が必要なAGVに比べ、AMRの導入には工事が不要で、プログラミングの必要性も最小限に抑えられます。基本的な試運転は次の4段階のプロセスで行われます(図4)。

- AMRは必要なソフトウェアがすべてインストールされた状態で納品されます。最初の作業は、バッテリの設置と充電です。

- マッピングは非常に重要であり、手動または自動で行うことができます。手動マッピングの場合、技術者がAMRを操作して施設内を移動させ、環境を学習させることができます。レーザーガイドAMRは、1分間に最大1,000平方フィートを自動的にスキャンして、その近辺のすべての特徴を捉えたマップを作成し、得られたマップを中央コンピュータにワイヤレスで送信することができます。どちらの場合も、マップは安全な運行のために仮想ルートや禁止線でカスタマイズすることができ、AMRのフリート間で共有できます。

- 目標設定には、ピックアップとドロップオフの場所の特定も含まれます。

- タスクの割り当ては最終段階であり、フリート内のさまざまなAMRのスケジューリングと調整、および企業資源計画(ERP)、製造実行システム(MES)、倉庫管理システム(WMS)との統合が含まれます。

図4:AMRは、ソフトウェア一式がインストールされた状態で納入されるため、迅速に試運転を行い、本番環境に統合することができます。(画像提供:Omron)

図4:AMRは、ソフトウェア一式がインストールされた状態で納入されるため、迅速に試運転を行い、本番環境に統合することができます。(画像提供:Omron)

レーザースキャンによる施設マッピングに加え、Omron AMRによっては、カメラを使って頭上の照明の位置を検出し、プロットします。標準的な「フロアマップ」に「ライトマップ」をオーバーレイします。

レーザー自己位置推定では、床面の環境の変化にある程度まで対応できます。たとえば、パレットやローリングカートの場所が常に変わるような出荷ドックで、80%以上の機能が変化したとします。その場合、レーザー自己位置推定はあまり役に立たず、ライトマップを追加することでナビゲーションの信頼性が高まります。また、ライトマップを使用することで、AMRは大型施設内の広いエリアをより簡単に移動することができます。

ロボットフリートの管理

ロボットフリートを効果的に管理することで、AMRを使用するメリットを倍増できます。AMRの一元的な制御と混合型AMRの協調運転をサポートし、運転効率を最大化するために必要なデータと分析を提供することができます。AMRフリート管理システムの一般的な機能には、以下のようなものがあります。

最適化されたタスクの割り当てが、フリート内の各ロボットの能力、現在の位置、次の割り当て先の予測に基づいて行われます。

トラフィック管理には、ピックアップとドロップオフの場所と時間をスケジューリングして効率を最大化することや、移動先の変更や新たな障害物をロボットに通知して経路を再計算し、効率と安全を最大化することなどが含まれます。

充電管理は、フリート内の各ロボットのバッテリ充電レベルを追跡し、プロアクティブな充電と最大稼働時間を可能にします。

協調ソフトウェアの更新によって、フリート内の各種のロボットで最新版を利用できるようになります。

エンタープライズ統合は、フリート管理ソフトウェアをERP、MES、WMSシステムに接続し、リアルタイムで自動的にフリートへのジョブの割り当て、スケジューリングを行えるようにします。

バーチャル試運転

デジタルツインとシミュレーションソフトウェアを組み合わせることで、バーチャル試運転が可能になります。この場合、デジタルツインはAMRの仮想的な表現です。デジタルツインは、個々のAMRやAMRのフリートの性能を仮想的に検証するために使用できます。バーチャル試運転では、ロボティクスシミュレーションソフトウェアを使用して、AMRのデジタルツインと周辺環境のデジタルツインを組み合わせます(図5)。

図5:AMRデジタルツインは、バーチャル試運転用にシミュレートされた工場環境に仮想的に挿入することができます。(画像提供:Siemens)

図5:AMRデジタルツインは、バーチャル試運転用にシミュレートされた工場環境に仮想的に挿入することができます。(画像提供:Siemens)

AMRバーチャル試運転は、複数のメーカーのロボットの操作を統合し、調整することにも使用できます。バーチャル試運転プロセスでは、エンジニアは迅速かつ効率的に複数のシナリオを作成し、AMR単独でなく、システム全体が適切に機能することを検証できます。

また、仮想安全テストとデバッグは、デジタルツインとシミュレーションでも実施できます。仮想AMRは、さまざまな不測の事態をテストし、安全プロトコルが適切に機能することを確認するために、異常な状況にさらすことができます。

仮想デバッグを実施できれば、AMRフリートの展開をスピードアップすることができます。なぜなら、配備後に物理的なAMRのフリートをデバッグするのは困難であり時間がかかるからです。作業停止を伴い、施設の生産性に悪影響を及ぼします。しかし、仮想デバッグでは作業が止まることはなく、ユーザーはAMRが本番環境で期待通りに機能すると確信を持てます。

まとめ

AMRの導入は、広範なインダストリ4.0の設備でますます普及しています。AMRの標準化状況は、AMR単体またはAMRフリートを安全かつ効率的にサイトに統合、設定、カスタマイズするための要件に対応するように進化しています。リスクアセスメントの実施は、ANSIおよびISO規格に準拠した新基準での主要要件です。AMR試運転のためのツールも、デジタルツインやシミュレーションを使ったバーチャル試運転の出現によって進化しています。

今回は2回シリーズの第1回目です。最近発表されたR15.08-2規格がAMRの安全性、リスクアセスメント、試運転に与える影響に焦点を当てています。第2回の記事では、現在開発中のR15.08-3を予想し、AMRにおけるセンサーフュージョンのトピックを取り上げる予定です。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。