精密薄膜技術

2021-08-24

この記事は、回路設計者や部品技術者が、薄膜技術に対する理解を深めるために役立つことを目的としています。本記事は、薄膜技術の使用と、それによってもたらされる信頼性、サイズ、および性能における大きな利点を理解するためのガイドです。

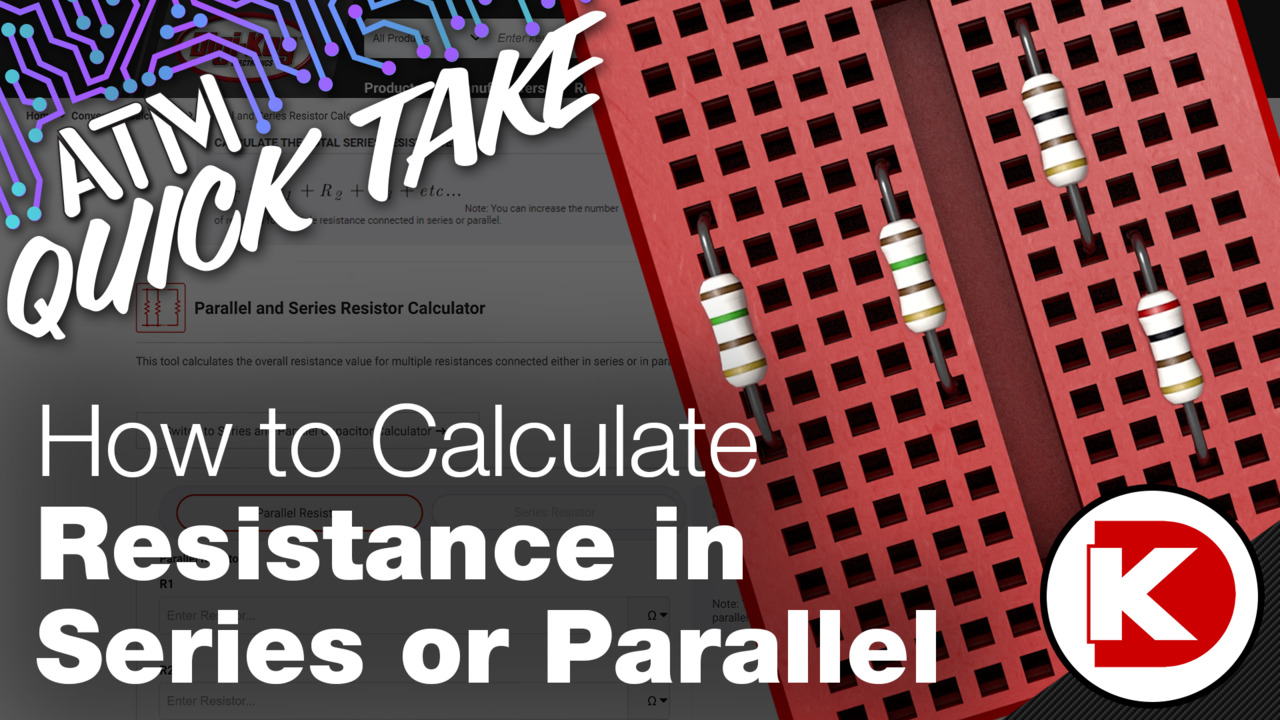

図1:Vishayが提供する薄膜技術。(画像提供:Vishay)

図1:Vishayが提供する薄膜技術。(画像提供:Vishay)

フィルムの種類

通常、フィルムは約500オングストロームの厚さにスパッタリングされます。線幅と線間隔を変えた各種のマスクを使用して、さまざまなオーム値のものを製造します。シート抵抗率も、50オームパースクエアから2000オームパースクエアまでさまざまです。それぞれのフィルムには、特定の目的があります。一般的には、シート抵抗率が低いほど、全体的な電気的性能が向上します。Vishayは、あらゆる種類のフィルムを提供する唯一のサプライヤおよびメーカーです。

ニクロム(NiCr) - フィルムの中で最もポピュラーなもので、絶対TCRの観点で最も優れた電気的仕様を備えています。一般的なシート抵抗率は、50、100、200オームパースクエアです。

Tamelox - Vishay Thin Film独自の合金で、ニクロムと窒化タンタルの利点を組み合わせ、TCRの直線性を向上させています。

窒化タンタル(TaN2) - 蒸着と加工を適切に行うと、水分を通さない合金ができます。電気的性能は、ニクロムより劣ります。抵抗が低電力(20%未満)、自己発熱なし、高相対湿度(80%)の状況にさらされる用途で使用されます。

シリコンクロム(SiCr) - この材料は非常に高いシート抵抗率(2000~3000)を持ち、小さな面積で高い抵抗を得るために使用されます。絶対TCRトラッキング、長期安定性、厚膜技術にまさる電圧係数などの電気的仕様を備えています。

パッシベーション - SPM(特殊パッシベーション法)により、過酷な環境下でのコンディショニングでパッシベーション制御を強化できるようになりました(参照:Tech Note SPM)。

薄膜集積構造

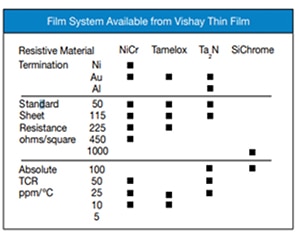

集積回路は、機能的なネットワークを形成するために、共通の基板上に形成され、相互に接続された素子のグループです。集積抵抗ネットワークも同様に、共通の基板上に形成され、相互に接続された抵抗素子のグループとして定義されます。半導体製造と同様に、素子は基板への蒸着または基板との反応によって製造され、そのパターンはフォトリソグラフィによるイメージングと不要な材料の選択的除去によって生成されます。ネットワーク内の抵抗は非常に小さく、近接しているため、処理中はほぼ同じ条件にさらされます。同様に、ウェハや基板上の各ネットワークは、ほぼ同じ条件にさらされます。複数のウェハを同時に、同じ装置で処理することで、数百枚、数千枚のロット全体に均一性を持たせることができます。さらに、集積構造の利点として、相互接続の完全性が挙げられます。相互接続は、ディスクリート部品の間の個別の接続よりも本質的に信頼性が高いものです。

図2:薄膜集積構造を示す高純度アルミナウェハ。(画像提供:Vishay)

図2:薄膜集積構造を示す高純度アルミナウェハ。(画像提供:Vishay)

薄膜集積構造の利点

- ネットワークを構成するすべての要素を極めて綿密にマッチングさせることにより、温度や寿命に関わらず密接なトラッキングを実現可能

- プリント回路基板の省スペース化を実現する超小型・高密度・多素子ネットワーク

- 現代のさまざまな標準的フォーマットで実用的な密閉構造

- 部品間、ロット間での再現性と一貫性のある性質

- 非常に低いインダクタンス

- 卓越した信頼性 - より少ない相互接続数

- 熱電効果なし

- 導入コストは、多くの場合ディスクリート以下

相互接続の信頼性

軍やその他の機関による信頼性調査では、他の条件がすべて同じであれば、アセンブリの信頼性は「人工的な相互接続」の数に正比例することがわかっています。これが、集積回路が個別のトランジスタの集合体よりも信頼性が高い理由であり、同じことが、集積抵抗ネットワークとディスクリートの比較にも当てはまります。これを「固有の信頼性」と呼ぶことがあります。

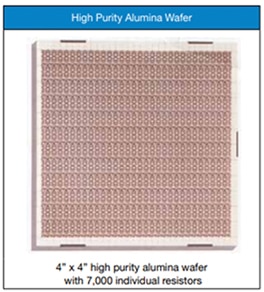

抵抗範囲

薄膜技術では、フォトリソグラフィによる精密なパターニングにより、可能な限り小さな面積で幅広い抵抗値を設計することができます。これにより、部品のサイズを最小にするか、同じスペースにある抵抗素子の数を増やすかの選択が可能になります。同じ面積で実現できる総抵抗値は、主にフィルム材料のシート抵抗とパターニングによって決まります。しかし、実際の設計では、終端パッド、内部導体、特殊なトリミング機能に必要なスペースや、ピン配列の制約などにより、使用できる最大面積が小さくなります。

薄膜抵抗材料は、通常のシート抵抗範囲が50~2000オームパースクエアであるため、個々の抵抗の抵抗範囲は数オーム~数メガオームとなります。最も高い精度が得られるのは、通常、250オームから100キロオームの範囲です。

図3:抵抗範囲は、主にウェハシート上のパターン形状によって決まります。(画像提供:Vishay)

図3:抵抗範囲は、主にウェハシート上のパターン形状によって決まります。(画像提供:Vishay)

非常に低い抵抗値

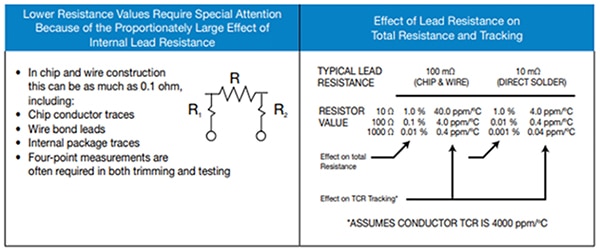

低抵抗の素子を精密なネットワークに組み込む場合、チップやパッケージのリードや導電パターンによる、小さいながらも避けられない抵抗を考慮する必要があります。これらのリードの影響は、適切な設計、処理、パッケージの選択、および組み立てによって、完全には排除できないものの、最小限に抑えることができます。しかし、仕様の設定、特に抵抗値とトラッキングの現実的な許容差、およびそれらの測定方法については、特別な注意を払わなければなりません。

図4:内部のリード抵抗は、全抵抗値に大きな影響を与えることがあります。(画像提供:Vishay)

図4:内部のリード抵抗は、全抵抗値に大きな影響を与えることがあります。(画像提供:Vishay)

抵抗許容差

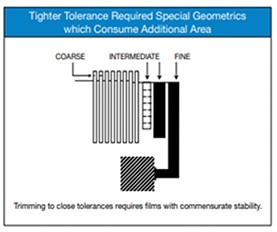

最近のレーザーシステムは、絶対的または相対的のいずれかで、非常に精密な許容差に抵抗を調整することができます。絶対的では0.01%、相対的の場合は0.005%です。さらに、責任を負うメーカーは、実際に「ガードバンド」と呼ばれるトリミングを行い、内部仕様がリリース仕様よりも厳しくなるようにします。

要求される許容差が小さければ小さいほど、抵抗の設計には細心の注意を払い、許容差の範囲内とコスト効率の良いトリミング速度で、タイトな分布を実現する必要があります。これを実現する方法の1つが、特殊なトリミング形状です。これらの特長により、レーザーで除去される材料の量に対する抵抗の感度が下がり、より高い精度が得られるようになります。これにより、使用する基板面積が増えるため、コストと性能のトレードオフが必要になることもあります。精密ネットワークに使用される最新の薄膜技術の特長の1つは、薄膜の電気的・機械的安定性です。これが重要なのは、近接してトリミングされた抵抗は、時にストレスのかかる組み立て条件に耐え、大きなドリフトを起こさないことが必要であるためです。このことからも、個々のディスクリート抵抗に対する集積構造の本質的な利点がわかります。変化があればネットワークのすべての抵抗が共通して影響を受けるため、トリミングによる比率を精密に保持するからです。

図5:許容差の要件が厳しいと、使用する面積が増えてしまいます。(画像提供:Vishay)

図5:許容差の要件が厳しいと、使用する面積が増えてしまいます。(画像提供:Vishay)

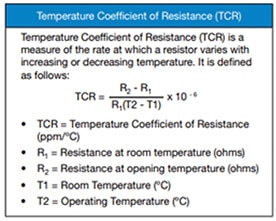

抵抗温度係数(TCR)

抵抗温度係数とは、周囲温度による抵抗の変化を表す指標です。これは、単位温度変化あたりの抵抗値の単位変化として定義され、一般的には百分度あたりの百万分率(ppm/°C)で表されます。これは、抵抗が最もよく特徴づけられ、区別される特性です。従来、フィルム製を含むディスクリート抵抗は、TCR値によってロットごとに格付けされていました。比較的最近では、スパッタリング法を用いてフィルムの組成を制御したり、プロセスを改善したりすることで、TCRが絶対値で10ppm/°C未満の、いわゆる「第3世代」の薄膜製品が登場しています。

図6:抵抗温度係数とは、抵抗が温度の増減に応じて変化する割合を示すものです。(画像提供:Vishay)

図6:抵抗温度係数とは、抵抗が温度の増減に応じて変化する割合を示すものです。(画像提供:Vishay)

TCRは通常、いくつかの温度で抵抗値を測定し、適切な温度範囲(例:+25°C~+125°C)での変化率を計算することにより、実験的に決定されます。抵抗値が温度に対して直線的に変化する場合、TCRは温度範囲に関係なく一定となります。しかし、一般的に使用されているニッケルクロム合金のように直線的でない場合、TCRは抵抗と温度曲線上の2点(例:+25°Cと+125°C)を結ぶ直線の傾きで表されます。言い換えれば、その区間の平均TCRです。非線形な関係であればあるほど、平均値の近似性は低くなります。

TCRを指定する際は、温度範囲も明確に指定することが必要不可欠です。

TCRの測定基準としては、多くの場合、MIL-STD-202の試験方法304に記載された手順が参照されます。この方法では、+25°C~-55°Cの間と+25°C~+125°Cの間の一連の範囲で平均TCRを算出します。最も高い値をTCRとして記録します。これは軍事用の全動作範囲を反映していますが、動作温度範囲が異なったり狭かったりする部品はオーバースペックになる可能性があります。

図7:さまざまな結果の傾きに対するTCRの例。(画像提供:Vishay)

図7:さまざまな結果の傾きに対するTCRの例。(画像提供:Vishay)

合金組成の影響を理解し、プロセスを慎重に制御することで、抵抗対温度曲線を「調整」して、a)全範囲で負、b)全範囲で正、c)低域で負、高域で正であり、室温程度の範囲で比較的フラットな「ゼロTCR」部分を持つTCRを実現することが可能です。これは、室温付近で動作する装置や、温度補償が必要な装置にとって有利に働きます。

トラッキング

精密な薄膜ネットワークが採用される用途の多くでは、近い相対抵抗値を実現・維持することが重要です。そのため、「トラッキング」と呼ばれるネットワーク内の抵抗値の相対的な変化が非常に重要になります。薄膜ネットワークは、トラッキングに優れています。トラッキングにはいくつかの異なる側面があり、それらを理解し、区別することが重要です。

TCR トラッキング - TCR トラッキングは、一定の温度範囲における一対の抵抗のTCRの差として定義されます。ディスクリートの抵抗で小さなTCRトラッキングを実現するのは難しく、絶対TCRの限界を非常に小さくするためには、製造プロセスに厳しい負担がかかります。一方、集積構造の薄膜ネットワークの場合は、ほぼ同じプロセス条件で抵抗をまとめて製造するため、TCRトラッキングが非常に小さくなります。さらに、抵抗は小型で、熱伝導性の高い共通の基板の表面に近接して配置されるため、動作時には同じ温度かそれに近い温度に保たれます。

しかし、プロセスや材料のばらつきにより、同じウェハ上の隣り合う抵抗のTCRに、小さくても測定可能な差が生じることがあります。これに影響を与える可能性のあるプロセス変数としては、不均一な成膜、基板の欠陥、アニール時の熱勾配、不均一な応力などがあります。また、設計も影響を与える場合があります。しかし、最先端のプロセス制御、測定装置、および技術を採用することで、回路とチップの適切な構成およびパッケージングがあれば、TCRトラッキングを1°Cあたり100万分率の数十分の一の範囲で制御することができます。

TCRの見かけ上のトラッキングが「真の」トラッキングよりも高くなる要因として、測定可能な抵抗(r)を持つ共通のタップリードの存在が挙げられます。

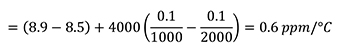

![]()

ここで、TCR(r)は、一般的なリード材料(通常は金属)のTCRです。たとえば、TCRが8.9ppm/°Cの1キロオームの抵抗と、TCRが8.5ppm/°Cの2キロオームの抵抗を接続し、TCR(r)が4000ppm/°Cの0.1オームの抵抗の出力リードを共有すると、TCRトラッキングが発生します。

臨界比が抵抗比ではなく電圧分割によって規定および測定される場合には、共通リードによる余計な寄与(上記のケースでは0.2)がなくなります。

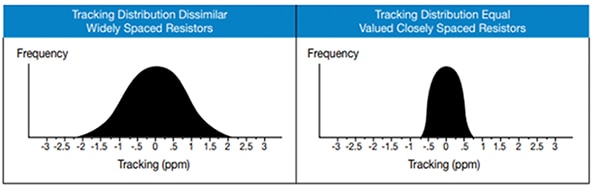

図8:間隔が広い抵抗と狭い抵抗のトラッキング分布の例。(画像提供:Vishay)

図8:間隔が広い抵抗と狭い抵抗のトラッキング分布の例。(画像提供:Vishay)

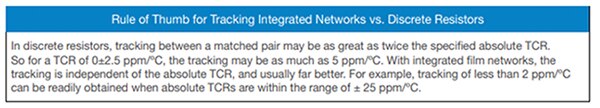

図9:集積ネットワークとディスクリート抵抗を比較する際のトラッキングの経験則。(画像提供:Vishay)

図9:集積ネットワークとディスクリート抵抗を比較する際のトラッキングの経験則。(画像提供:Vishay)

パワースイッチング時の抵抗トラッキング

一部の回路には、定電流が流れる基準抵抗に合わせて、1つの抵抗で電流のオンとオフを切り替えるモードがあります。この場合、抵抗のTCRが同一で、基板の周囲温度が一定であっても、自己発熱によって抵抗値が異なることになります。(厳密には、対象となる抵抗にかかるストレスが異なるため、これは本当の意味での「トラッキング」の要件ではありません)。この差は、2つの抵抗の絶対TCRに影響を受けます。よく見られるこのような用途では、動作温度領域において抵抗の絶対TCRをできるだけ低くし、抵抗同士の温度差を最小にするために、抵抗をできるだけ近づけて設計する必要があります。

図10:マッチングされた抵抗の不均等な電力発生の例。(画像提供:Vishay)

図10:マッチングされた抵抗の不均等な電力発生の例。(画像提供:Vishay)

電圧比

抵抗は分圧器としてよく使われます。このケースで、精密な許容差がある場合には、抵抗比よりも電圧比を扱う方が適切です。電圧比には、抵抗比と比較して理解すべき3つの重要な側面があります。それは、電圧比そのもの、電圧比の許容差、そして電圧比のトラッキングです。

図11:電圧比は、共通のリード抵抗に依存しません。(画像提供:Vishay)

図11:電圧比は、共通のリード抵抗に依存しません。(画像提供:Vishay)

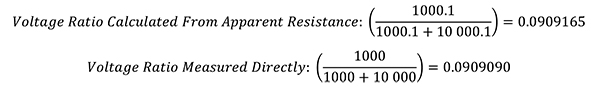

理想的には、一対の抵抗にかかる電圧降下は、抵抗値の比(R1/(R1 + R2))によって決まります。抵抗値が等しくない場合、電圧比は、共通のリード抵抗値に影響を受ける量だけ、見かけの(測定された)抵抗値から計算されたものと異なります。この違いは、特に抵抗値が低い場合、かなり大きくなることがあります。

10キロオームの抵抗と1キロオームの抵抗を直列に接続し、100ミリオームの抵抗を持つ共通の「タップ」リードを持つ場合、次のように2つの比率は75ppm異なります。

1キロオームの抵抗と100オームの抵抗を直列に接続した場合、100ミリオームのタップ抵抗があれば、それぞれの比率に800ppm以上の差が生じます。

これは、適切な動作パラメータを指定することの重要性を示しています。

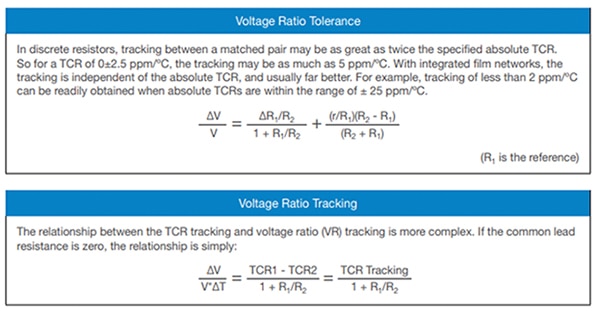

図12:電圧比許容差と電圧比トラッキングの式。(画像提供:Vishay)

図12:電圧比許容差と電圧比トラッキングの式。(画像提供:Vishay)

しかし、共通のリード抵抗(r)が測定可能な場合、先に示したように、見かけのTCRトラッキングは「真の」トラッキングよりも高くなり、電圧比トラッキングは低くなります。電圧比トラッキングは、TCRトラッキングよりも常に低く(良く)なります。

安定度

前のセクションで説明した効果は可逆的なものであり、変化は永久的ではなく、温度が開始時の温度に戻ると消えてしまいます。しかし、不可逆的な効果もあります。先に述べたように、精密な抵抗ネットワークの多くは、レシオモードで使用されます。これらの製品は、抵抗値や電圧比が厳しい初期許容差内に収まるように、厳しい条件でトリミングされ、慎重に設計されています。しかし、これらの許容差をネットワークの寿命まで維持できなければ意味がありません。そのためには、フィルムの安定性を最大限に高める必要があります。特に、近年の材料やプロセスの進歩により、薄膜の安定性は、これまで箔でしか得られなかったものに匹敵するほど、これまで以上に向上しています。

ニッケルクロム合金の広範な長期安定性試験により、抵抗値の経時変化率は基板温度の一価関数であることが決定的に示されました。これは、電力負荷によるものであれ、単に周囲の環境によるものであれ、温度が唯一の変数であることを数学的に表現しています。さらに、より高い温度で測定された安定性により、古典的な運動方程式に従って、より低い温度とより長い時間についても自信を持って推定できる可能性があることが、実験的に示されています。

マッチングされた一対の抵抗の永久的な変化を「安定性トラッキング」と考えると便利です。TCRトラッキングでは、小さなトラッキングが絶対TCRに依存しないのに対し、安定性トラッキングは絶対的な安定性に多少依存します。一対の抵抗が安定しているほど、各抵抗の絶対値や関係性の変化が少なくなります。また、ネットワーク内のすべての抵抗は使用期間中に同じような変化をする傾向があり、抵抗比の変化は絶対値よりもはるかに小さいという、集積構造の利点がここでも明らかになっています。

図13:安定性は、部品の経年変化に左右されます。(画像提供:Vishay)

図13:安定性は、部品の経年変化に左右されます。(画像提供:Vishay)

電力定格

薄膜精密ネットワークは、一般的に高電力用途には使用されないため、最大電力定格の設定方法は、汎用ネットワークほど重要ではありません。しかし、限界を設定する必要があり、これには温度の上限を設定するのが最適です。

ゼロパワー温度(最大動作温度と呼ばれることもある)とは、指定された時間(通常は1000時間)に対し、過度の変化(通常は初期許容差との関係で定義される)なしに部品を動作させることができる最高温度のことであり、単位はパーセントで表されます。許容差0.1%を維持する必要がある薄膜ネットワークの場合、このゼロパワー温度は+150°Cとなります。この温度において、抵抗はネットワーク内の他の抵抗に対し、絶対値で500ppm、相対値で100ppm程度の変化を示すことがあります。必要な初期許容差の最大値が0.01%だった場合、より適切なゼロパワー温度は+125°Cとなります。これらのレベルは、密閉された部品に対するものです。非密閉型のパッケージであれば、部品の温度定格が低くなります。

図14:標準的な電力ディレーティング曲線。(画像提供:Vishay)

図14:標準的な電力ディレーティング曲線。(画像提供:Vishay)

最大電力定格 - 定格電力は一般的に、ある周囲温度(通常は+70°C)以上の部品の表面温度をゼロパワー温度まで上昇させるのに必要な電力とされています。これは、最大電力をワット単位で表します。中間温度での限界値を決定するために、電力ディレーティング曲線を使用します。

ネットワーク内の他の抵抗に電力が供給されているかどうかによって、個々の抵抗の最終的な表面温度が大きく変わるため、ネットワーク内の個々の抵抗の定格には特に注意が必要です。一般化するのは難しいのですが、適切なネットワーク設計では、均一な電力密度を実現できる配置によって、これらの潜在的な変化を考慮します。

このように、許容差の小さい精密ネットワークでは通常、電力レベルが低く設定されますが、チップの寸法が小さいため、電力密度は高くなることがあります。一般的な設計レベルは、非常に精密なネットワークのための25W/in2ですが、薄膜は、その完全性を損なうことなく、200W/in2もの非常に高いレベルの電力密度を維持することができます。最終的には、パッケージの熱抵抗が大きく異なるため、許容度を考慮する必要があります。

抵抗の電圧係数と電流ノイズ

この2つの特性は、サーメットやポリマーなどの複合材料で作られた抵抗では重大な欠点となる可能性がありますが、薄膜の精密ネットワークでは、その大きさが非常に小さいため、一般的に無視することができます。これは、モノリシック薄膜材料の大きな利点の1つです。

抵抗の電圧係数は、電圧の単位変化あたりの抵抗の単位変化をppm/Vで表したものです。これは非オーム性の指標であり、薄膜ではメガオーム領域でのみ識別可能なレベルに達し、約0.1ppm/Vと測定されています。

電流ノイズは、Quantekが開発した標準的な装置を用いて特性が測定されます。薄膜の場合、標準的な値は-35dB未満となります。

熱電効果

抵抗の端子の温度が異なると、熱電電圧が発生することがあります。これは、比較的大きな寸法で熱勾配が存在するディスクリート抵抗では、大きな問題となります。薄膜ネットワークでは、抵抗のサイズが小さいことと、熱伝導性の高い基板の熱拡散効果により、すべての抵抗が同じ温度、またはそれに近い温度になります。薄膜の熱電効果は通常、0.1μV/°C未満です。

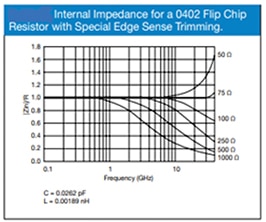

抵抗の周波数応答

100MHz以上の周波数では、ほとんどの抵抗に対し、寄生インダクタンスと静電容量を含む等価回路の観点で考える必要があります(図15参照)。標準的なインピーダンス応答を、図16に示します。インピーダンス応答は、抵抗のサイズ、トリム方法、部品の値、および終端形状によって異なります。

図15:ほとんどの抵抗は、100MHz以上の周波数において、寄生インダクタンスと静電容量を含む等価回路の観点で考える必要があります。(画像提供:Vishay)

図15:ほとんどの抵抗は、100MHz以上の周波数において、寄生インダクタンスと静電容量を含む等価回路の観点で考える必要があります。(画像提供:Vishay)

図16:特殊なエッジセンストリミングを施した0402フリップチップ抵抗の標準的な内部インピーダンス応答。(画像提供:Vishay)

図16:特殊なエッジセンストリミングを施した0402フリップチップ抵抗の標準的な内部インピーダンス応答。(画像提供:Vishay)

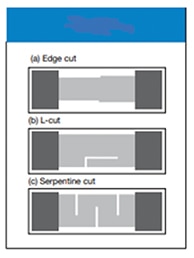

寄生インピーダンスを低減するためには、サイズを考慮することが非常に重要です。サイズが小さければ小さいほど、理想的な抵抗に近い性能を発揮します。また、トリム方法も重要なポイントです。

薄膜抵抗は、さまざまな幾何学的デザインでトリミングすることができます(図17参照)。コンタクトパッド間のバランスを考慮した長方形のデザインを維持することで、サーペンタインやLトリムなどのスタイルと比較して、デバイスの性能を向上させることができます。

図17:薄膜抵抗は、さまざまな幾何学的デザインでトリミング可能です。(画像提供:Vishay)

図17:薄膜抵抗は、さまざまな幾何学的デザインでトリミング可能です。(画像提供:Vishay)

Vishayの薄膜抵抗については、以下のリンクを参照してください。

リード型ネットワーク

面実装チップ

スルーホール

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。