インダストリ4.0のサプライチェーンの合理化とスピードアップのためにイントラロジスティクスを最適化する方法 - パート1(全2回)

DigiKeyの北米担当編集者の提供

2023-08-17

イントラロジスティクス(内部物流)では、自律移動ロボット(AMR)や無人搬送車(AGV)を使用して、インダストリ4.0の倉庫や生産施設内で資材を効率的に移動させます。この記事では、イントラロジスティクスを実現し、必要な資材を迅速かつ安全に移動させるために、AMRとAGVをシステムレベルでどのように活用するかに関する課題について説明します。このシリーズのパート2は、AMRとAGVがどのようにセンサを使用して物品を識別、追跡し、MLとAIがどのように倉庫や生産施設全体で資材の識別、移動、配送をサポートするのか、ユースケースに焦点を当てています。

倉庫の受入ドックから出荷ドックへ、あるいは製造施設の場所から場所へと資材を迅速に移動させることは、イントラロジスティクス(内部物流)と呼ばれ、インダストリ4.0におけるサプライチェーン業務の合理化とスピードアップの重要な側面です。イントラロジスティクスには、単純なスピード以外にも要素があります。最大の利益を得るためには、効率的に、正確に、無駄なく行う必要があるのです。自律移動ロボット(AMR)と無人搬送車(AGV)は、イントラロジスティクスの改善に不可欠です。

AMRとAGVの見た目は似ていますが、動作は異なります。従来型のAGVは、最小のコストで限られた機能を実行するようにあらかじめプログラムされていますが、新しいモデルのAGVにはAMRのようなセンサが搭載されており、両者の区別が曖昧になっています。安全性を考慮した結果、従来のAGVは人から離れた場所で稼働していましたが、最近のモデルには衝突回避のためのセンサが搭載され、より高い安全性を確保できるようになりました。

この記事ではまず、イントラロジスティクスについて概観し、サプライチェーンのスピードアップにイントラロジスティクスをどのように活用できるかを説明します。その後、AGVとAMRの運用と用途を比較し、ナビゲーションと障害物回避能力、柔軟性、安全性、配備の課題、メンテナンス、所有コストの観点から両者の違いを簡単に考察します。同時に、AMRとAVGの区別が曖昧になっていることに注目し、デジタルツインの利用が将来のイントラロジスティクス業務をどのように強化する可能性があるかという考察で締めくくります。このシリーズの第2回目の記事では、AMRとAGVに必要な幅広いセンサ技術について深く掘り下げます。Digi-Keyは、どちらのケースにも対応するイントラロジスティクス用のオートメーション製品を幅広く取り揃えています。

イントラロジスティクスの定義

イントラロジスティクスは、社内の流通および生産プロセスを最適化するために設計されたサイバーフィジカルシステムを使って展開されます。完全な効果を得るためには、イントラロジスティクスシステムがインターネットやローカルな業務プロセスを通じて、より大きなサプライチェーンとも統合されている必要があります。

倉庫の場合、このシステムには、施設内のすべての資材がどこにあるのか、未処理の注文を満たすために何が必要か、注文を完了させるために何が不足している可能性があるのか、そして、入荷した資材が広範なサプライチェーンのどこにあるのかを把握することが含まれます。

工場におけるイントラロジスティクスには、特定の製造工程に必要な資材を把握し、現在施設にある資材と追加の資材がいつ到着するかという情報を、機械やオペレータの稼働状況と組み合わせて調整することで、最大のスケジューリング効率をサポートすることが含まれます。

完全に統合された場合、材料の在庫状況、従業員、そのスキルと配置、機械とその稼働状況に関する情報により、在庫を最小限に抑え、マスカスタマイゼーションへの柔軟性を高め、品質を向上させることでコストを削減することができます(図1)。

図1:イントラロジスティクスは、物、人、機械に関する情報を統合し、インダストリ4.0のオペレーションを最適化することができます。(画像提供:Getty Images)

図1:イントラロジスティクスは、物、人、機械に関する情報を統合し、インダストリ4.0のオペレーションを最適化することができます。(画像提供:Getty Images)

イントラロジスティクスは、プロセスエンジニアリング、システム設計、プロジェクト管理、資材所要量計画、その他多くの機能に影響を与えます。イントラロジスティクスの利点を最大限に生かすには、施設全体における資材の自動移動が鍵となります。

マテリアルハンドリングの選択肢

AMRとAGVは、資材を場所から場所へ移動させ、イントラロジスティクス業務の効率、精度、生産性、安全性を高めるように設計されています。これらのシステムは、荷物を運搬する構成によって区別することができます。AMRとAGVには、特定のイントラロジスティクス機能に適したいくつかの構成があります。

- カートは、アンダーロード車両またはアンダーライド車両とも呼ばれ、移動させる物品の下に移動し、垂直に持ち上げて目的地まで運びます。これらの車両は、1トン以上の荷物を持ち上げて輸送するように設計できます。

- 牽引トラクタやタグ車は、資材を積んだ1台または複数台の自動/非自動カートと連結し、それらを場所から場所へ運びます。多くは約1トン用の定格ですが、20トン用のモデルもあります。さらに、自律的に動作できるモデルや、オペレータが手動で運転できるモデルもあります。

- ロボットフォークリフトには、パレットムーバ、カウンターバランスフォークリフト、幅狭通路用車両など、いくつかの構成があります。設計にもよりますが、数トンの荷物を扱い、10メートル以上の高さまで持ち上げることができます。

- ロードキャリアは自動化された移動式プラットフォームで、コンベヤラインの終端やロボットローディングステーション、その他の自動化されたシステムから資材をピックアップすることができます。その積載能力は、他のタイプのAMRやAGVよりも低い傾向にあります。

AGVとAMRの違い

AGVとAMRは似たような構成を持つことがありますが、同じ能力は持っていません。基本的な違いは、以下の通りです。

- AGVは、磁気ストリップ、床面のテープ/ペイント、床面のワイヤなどで作られた外部トラックを使って場所から場所へと移動します。そのような外部トラックなしで移動することはできません。

- AMRは、内部センサ、無線接続された外部センサ、人工知能(AI)、機械学習(ML)を組み合わせて使用し、最も効率的なルートを計画して障害物を動的に回避します。

AGVはインダストリ4.0の倉庫や工場が導入される以前に開発されており、最近ではインダストリ4.0のアプリケーションに対応するために多少進化しているため、それらの違いはかつてほど明確ではありません。類似点と相違点は、以下のとおりです。

ナビゲーションと障害物回避。ナビゲーションは最大の差別化要因です。AGVは事前に定義された経路でしか走行できませんが、AMRは事前に定義されたエリアや環境全体を可変ルートで走行できます。AMRは自律的に移動するため、以前は空いていた通路に置かれたパレットのような新たな障害物を識別したり、進路上にいる人員を感知して回避したりするなど、広範な障害物回避能力を備えています。AGVの初期モデルは障害物回避能力に限界があり、使用される場所も人のいない場所に設計されていました。最新のAGVには、より多くの種類のセンサが搭載されており、人の周囲でより安全に使用できるようになっています。ただし、AVGは障害物を識別できますが、AMRのように障害物を回避することはできません。その代わり、AVGは障害物が取り除かれるまで停止します。障害物をどけると自動的に走行を再開するモデルもあります。

柔軟性。AMRはより柔軟性が高く、物理的な変更なしで新しい環境に配備するために再プログラムすることができます。AGVが新しい環境に導入された場合、必要な走行ルートをサポートするためにガイドトラックを設置または変更する必要があります。また、AGVはある所定の地点から別の地点へ資材を移動するという単一のタスクに限定されており、移動経路の変更が必要な新しい装置の追加など、環境の変化によって運用が中断される可能性があります。

安全性。AMRは障害物を回避する能力が高いため、一般的にAGVよりも安全だと考えられています。しかし、単純な問題ではありません。どちらも、緊急停止スイッチや、障害物(人を含む)を識別して衝突を回避するためのセンサを装備することができます。AMRは人の周囲で使用するように設計されており、数多くの安全対策が施されています。しかし、AGVはあらかじめ決められたルートを走行するため、作業員はAGVがどこにいるかを事前に把握し、接触を避けることが容易になります。どちらの技術も高い安全性に対応しているのです。

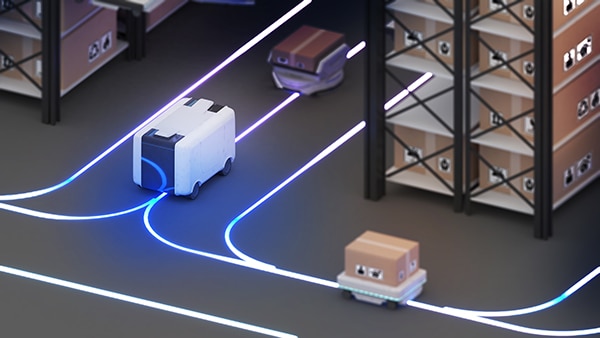

配備の課題。AGVとAMRは、その配備をサポートするために特定のインフラを必要とします。一般的に、AMRの導入はAGVよりも早く完了し、混乱も少なくなります。AGVでは、ポイントツーポイントのナビゲーションをサポートするためにガイドトラックを設置する必要があります。AMRは、施設全体に設置されたさまざまなセンサにより、詳細な状況認識とナビゲーションをサポートします。AMRは、より複雑な環境や用途での使用に適しています。たとえば、「フォローミー」アプリケーションを使用し、人間のオーダーピッカーと共同作業するようにAMRをプログラムすることができます。このような違いにより、変化が予想されて効率的にサポートする必要があるインダストリ4.0環境では、一般的にAMRの使用が適しています(図2)。

図2:AGVは固定ルートを走行するため、多くのインダストリ4.0アプリケーションにはあまり適しません。(画像提供:Getty Images)

図2:AGVは固定ルートを走行するため、多くのインダストリ4.0アプリケーションにはあまり適しません。(画像提供:Getty Images)

メンテナンス。これについては複雑です。AGVは、センサが少なくシンプルな機械であり、AMRよりもメンテナンスが少なくて済みます。しかし、AGVが必要とするサポートインフラは、損傷を受けて追加のメンテナンスが必要になる可能性があります。AMRの場合は、一連のセンサのメンテナンスが必要になることがあり、定期的にソフトウェアのアップデートが必要になります。AGVは人と離れた場所を走行する必要があるため、AMRに比べて目的地に到着するまでの移動距離が長くなることが多いです。移動距離が長いとAGVの摩耗が進み、メンテナンスコストが増加する可能性があります。つまり、AGVとAMRのどちらにより多くのメンテナンスが必要かという問題は、用途に依存するのです。

コスト。AGVはAMRよりもシンプルな機械で、コストも低くなります。AGVがガイドトラックの設置を必要とするのに対し、AMRは一連の外部センサと無線接続を必要とするため、設置コストの違いを定義するのはより複雑になります。AGVのガイドトラックは、AMRをサポートするのに必要なインフラよりも多くのメンテナンスが必要なため、運用コストが高くなります。結局のところ、AMRは一般的により早く導入できるため、施設のダウンタイムに関連するコストを削減でき、インダストリ4.0アプリケーションでの使用に適します。

デジタルツイン、デジタルスレッド、イントラロジスティクス

デジタルツインとデジタルスレッドは、イントラロジスティクスを展開するための貴重なツールとなり得ます。デジタルツインとは、イントラロジスティクスに使われるような複雑なサイバーフィジカルシステムの詳細な仮想モデルです。デジタルツインは、施設内のセンサ、施設のコンピュータ支援設計(CAD)モデル、施設内で稼働する装置のセンサからのフィードバックなど、さまざまなソースからのデータを使用して作成されます。倉庫や工場のオペレーションをリアルタイムでシミュレーションし、プロセスを最適化したり、潜在的な問題を事前に突き止めたりするのに役立ちます(図3)。デジタルスレッドはデジタルツインに付随し、デジタルツインの運用期間におけるすべてのアクティビティの完全な履歴を含みます。

図3:デジタルツイン(左)は、リアルタイムシミュレーションを提供してインダストリ4.0ファクトリの生産性向上をサポートします。(画像提供:Getty Images)

図3:デジタルツイン(左)は、リアルタイムシミュレーションを提供してインダストリ4.0ファクトリの生産性向上をサポートします。(画像提供:Getty Images)

イントラロジスティクスにおけるデジタルツインとデジタルスレッドは、開発の初期段階にあります。予測可能なオペレーションは、効率的なイントラロジスティクスシステムにとって重要です。AMR、AGV、ロボットは高いレベルの予測可能性と再現性で動作し、これらをインダストリ4.0で使用することで、デジタルツイン技術の使用を簡素化することができます。これらをデジタルツインに含めることで、施設内にある車両の最適化と管理をサポートし、運用効率への影響を最小限に抑えた予防保全が可能になります。

デジタルツインは、機械やプロセスの状態に関する機能データや操作データだけでなく、環境条件を含む大量のリアルタイムデータによって支えられます。デジタルツインはそのデータを使って実際のシステムをシミュレートし、AGVやAMRの機械全体や、バッテリパックのような個々のコンポーネントの状態を予測し、それらの性能を最適化します。

デジタルツインが現実世界をシミュレートすればするほど、利点は大きくなります。インフラロジスティクスシステムは通常、自動化されたシステムと人を統合します。デジタルツインに人間のアクティビティを含めることで、シミュレーションの精度とイントラロジスティクスの利点をさらに強化することができるのです。イントラロジスティクス、デジタルツイン、デジタルスレッドと人工知能や機械学習の組み合わせは、完全に自動化されたインダストリ4.0ファクトリや倉庫の出現を支える重要な要素になると予想されます。

まとめ

イントラロジスティクスとは、倉庫や工場のような産業施設内での資材の移動のことです。AGVとAMRは、資材の流れを自動化し、スピードアップするための重要なツールです。どちらにも利点と欠点がありますが、AMRはインダストリ4.0アプリケーションでの使用に適しています。イントラロジスティクスをデジタルツイン、AI、MLと組み合わせることで、完全自動化された工場や倉庫の開発をサポートすることができます。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。