従来のファクトリオートメーションシステムを中断することなくインダストリ4.0に接続する方法

DigiKeyの北米担当編集者の提供

2023-08-14

インダストリ4.0と産業用モノのインターネット(IIoT)が勢いを増す中、工場は変貌を遂げつつあります。その他の大規模なオートメーション機能の中でも、インダストリ4.0は、マシンツーマシン通信(M2M)を現場に広く普及させています。これにより、より多くのデータを収集、分析することで、生産性を向上させ、効率を改善する機会を生み出しています。

M2Mは近年加速していますが、決して新しいものではなく、数十年前から工場のデジタル化の一端を担ってきました。産業用EthernetやWi-Fiのような最新の有線および無線M2M技術は合理的で効率的ですが、この長い歴史は多くの従来型ネットワークが存在することを意味します。このようなネットワークでは、RS-232やRS-485などのシリアルデータ技術を採用した有線ネットワークでデータを転送するプログラマブルロジックコントローラ(PLC)などの古い技術が使われています。

これは工場のマネージャにジレンマをもたらします。古い通信システムを維持することは、インダストリ4.0がもたらす生産性の利点を失うことを意味しますが、産業用Ethernetを導入するために工場をアップグレードすることは、非常に問題があります。さらに悪いことに、多くの古い機械は、Ethernet/IPやModbusTCPなどの新しい産業用Ethernetプロトコルと互換性のない世代のPLCによって制御されています。しかし、これらのマシンはまだ何年も使えます。産業用ゲートウェイは、段階的に導入される従来型インフラとEthernetバックボーンの間を橋渡しすることで、コスト効率の高い暫定的なソリューションを提供することができます。

この記事では、工場の生産性と効率を向上させるための産業用Ethernetネットワークおよび最新の産業用プロトコルの利点について簡単に説明します。そして、産業用ゲートウェイが、従来型インフラとEthernetバックボーンを橋渡しするための迅速で簡単なソリューションをどのように提供できるかを取り上げます。この記事では、 Weidmüller の2種類の産業用ゲートウェイの例を紹介し、それらを使用してRS-232/RS-485シリアルデータ技術を実行するPLCをEthernet/IPバックボーンにリンクする方法について説明します。

産業オートメーションの歴史

工場のデジタル化は、1969年のPLCの発明によって本格的に始まりました。PLCは、単一のプログラムを連続的に実行する特殊なタイプのコンピュータです。PLCの主な利点は、実質的にリアルタイムで再現性の高いプログラムを実行できることです。また、比較的安価で、信頼性が高く、頑丈にできています。そのいい例が、RS-485シリアルインターフェイスを備えた Siemens SIPLUS ユニットです(図1)。

図1:PLCはファクトリオートメーションの主役であり、安価で信頼性が高く、堅牢です。(画像提供:Siemens)

図1:PLCはファクトリオートメーションの主役であり、安価で信頼性が高く、堅牢です。(画像提供:Siemens)

ファクトリオートメーションの黎明期、メーカーはPLCをRS-232を使って中央監視システムにつないでいました。これは有線のシリアルデータリンクで、最大スループットはせいぜい数百キロビット/秒(Kbits/s)でした。グランド電圧でデジタル 「0 」を表し、±3~15ボルトでデジタル 「1 」を表します。その後、RS-422とRS-485は、ツイストペアケーブルを介した差動信号を使って、有線通信をより高度なレベルに引き上げました。このシステムでは、1台のコントローラで最大32台のPLCを監視でき、最大1,200メートル(m)の距離で最大10メガビット/秒(Mbits/s)のデータ転送速度を実現しました。

RS-232およびRS-485は物理層(PHY)を規定する規格であり、通信プロトコルを規定するものではないことに注意することが重要です。産業用オートメーション分野では、RS-232またはRS-485 PHY上で動作するプロトコルがいくつか開発されています。例えば、Modbus RTU(Remote Terminal Unit)、Modbus ASCII(American Standard Code for Information Interchange)、DF1-CIP(Common Industrial Protocol)、DF1-PCCC(Programmable Controller Communication Commands)、 PPI(Point-to-Point Interface)プロトコル、DirectNET、CCM(Coprocessing Communication Module)、HostLinkなどがあります。このプロトコルは、多くのPLCメーカーによって開発され、サポートされています。

PLCは、製造現場にオートメーションを導入するための堅牢で信頼性が高く、柔軟な方法であることが証明され、RS-485とそれに関連する産業用プロトコルは、安価で設置が簡単なネットワーク技術を提供しました。今日、PLCは一般的に組立ライン全体の制御に使用され、ほとんどの産業用オートメーションで何らかのPLCが使用されています。何千ものファクトリオートメーション設備は、実績のあるRS-232およびRS-485ネットワークをベースにしています。

Ethernetの工場への導入

しかし、今世紀に入ってから、Ethernetは現代の工場ネットワークに最もアクセスしやすく、実績のあるソリューションを提供しています。これは、最も広く使用されている有線ネットワークオプションであり、ベンダーのサポートも充実しています。Ethernetは通常、ルーティングとトランスポートにTCP/IP(インターネットプロトコル(IP)スイートの一部)を使用し、クラウドの相互運用性を確保します。

「産業用Ethernet」とは、工場での使用を想定したEthernetシステムを表しています。このようなシステムの特徴は、頑丈なハードウェアおよび業界標準のソフトウェアです。産業用Ethernetは、ファクトリオートメーション用の実績のある成熟した技術であり、遠隔地の管理者が製造現場のドライブ、PLC、およびI/Oデバイスに簡単にアクセスできるようにします。インフラは通常、ライン型かリング型のトポロジを採用しています。これは、ケーブルの引き回しを短くし(電磁干渉(EMI)の影響を軽減)、待ち時間を減らし、ある程度の冗長性を持たせるためです。

標準的なEthernetの通信メカニズムは、回線断やパケット損失が発生しやすいため、遅延が増大し、高速で同期化した生産ラインのほぼリアルタイムの要求には適していません。このような環境では、前述のように、ネットワーク上の負荷がどんなに重くても、機械からの命令が毎回、時間通りに着信するように保証する決定論的プロトコルが必要とされます。

この課題を克服するために、産業用Ethernetハードウェアはカスタマイズされたソフトウェアによって補われます。つまり、Ethernet/IP、ModbusTCP、PROFINETなど、実績のある産業用Ethernetプロトコルがそれです。どのプロトコルも、産業用オートメーションアプリケーションの高レベルの決定性を実現するように設計されています。

標準Ethernetは、PHY層、データリンク層、ネットワーク層、トランスポート層(トランスポートとしてTCP/IPまたはUDP/IPを使用)から構成され、効率、速度、汎用性をもたらす通信メカニズムとして捉えることができます。一方、産業用Ethernetプロトコル、たとえばPROFINETは、産業用Ethernetスタックのアプリケーション層を使用します(図2)。

図2:産業用Ethernetソフトウェアスタックを示します。PROFINETなどの産業用Ethernetプロトコルは、アプリケーション層で動作します。(画像提供:PROFINET)

図2:産業用Ethernetソフトウェアスタックを示します。PROFINETなどの産業用Ethernetプロトコルは、アプリケーション層で動作します。(画像提供:PROFINET)

詳しくは、『産業用Ethernetベースの電力およびデータネットワークを使用した過酷なIoTアプリケーション向けの設計』を参照してください。

インダストリ4.0向けゲートウェイ

従来のRS-232およびRS-485ファクトリオートメーションシステムを産業用Ethernetに更新することは、設計者にとって大変なことです。大きな工場には何千ものPLCがあり、何十キロもの配線があります。多くの企業にとって、古いシステムを取り壊して新しいシステムを導入することによるコストと混乱は現実的ではありません。しかし、アップグレードしなければ、生産設備は産業用Ethernetが実現する生産性の向上を生かすことができません。

コストと混乱を抑える戦略の1つは、従来のシリアルバス、PLC、機械を維持しながら、産業用Ethernetバックボーンにコミットすることです。そして、機械を入れ替えるときや、新しい機械が工場に追加されるときに、Ethernetバックボーンと相互運用できるように指定することができます。これにより、生産中断や資金繰りに大きな問題を抱えることなく、工場を最新の通信規格に徐々に更新していくことができます。

しかし、このような戦略では、RS-232/RS-485および産業用Ethernetネットワークの間に不連続性が生じます。この不連続性は、Weidmüllerの 7940124932 や 7940124933 (図3)のような産業用ゲートウェイ通信デバイスで橋渡しすることができます。各ゲートウェイは、異なるプロトコルを使用し、配線や複数のゲートウェイを追加することなく、PLCと周辺デバイス間でデータを移動するコスト効率の高い方法を提供する単一のソリューションです。

これらのWeidmüllerゲートウェイは、2つのEthernetポートと、2つ(7940124932モデル)または4つのシリアルポート(7940124933)を提供します。EtherNet/IP、EtherNet/IP-PCCC、ModbusTCP、S7comm(Siemens産業用イーサネットプロトコル)を最大10Mbits/sでサポートしています。Ethernetポートは8ピンRJ45コネクタに対応しています。シリアル側では、ゲートウェイはModbus RTU、Modbus ASCII、DF1-CIP、DF1-PCCC、PPI、DirectNET、CCM、HostLinkシリアルプロトコルを扱うことができます。シリアルサポートはRS-232/RS-485規格ですが、ゲートウェイへのシリアル入力はRS-232/RS-485タイプではなく、Ethernetスタイルの8ピンRJ45コネクタを用いていることに注意してください。ゲートウェイは、Automation Direct、GE、Rockwell Automation、Schneider、SiemensのPLCと相互運用が可能です。ゲートウェイはDINレールマウントが可能で、12~24ボルトの入力で0˚C~55˚Cの温度範囲で動作します。

図3:7940124933産業用ゲートウェイ通信デバイスは、産業用Ethernetと最大4つのRS-232/RS-485シリアルネットワーク間のギャップを埋めます。7940124932バージョンは、2つのシリアルポートをサポートしています。(画像提供:Weidmüller)

図3:7940124933産業用ゲートウェイ通信デバイスは、産業用Ethernetと最大4つのRS-232/RS-485シリアルネットワーク間のギャップを埋めます。7940124932バージョンは、2つのシリアルポートをサポートしています。(画像提供:Weidmüller)

一度ブラウザで設定すれば、Weidmüllerゲートウェイは、サポートされているRS-232/RS-485シリアルプロトコルの1つにフォーマットされたシリアルデータを、サポートされている産業用Ethernetプロトコルの1つに転送するために、他の装置を必要としません。PLCコードを編集することなく、どのポートとも、どの組み合わせでもデータ転送が可能です。

産業用ゲートウェイから開始

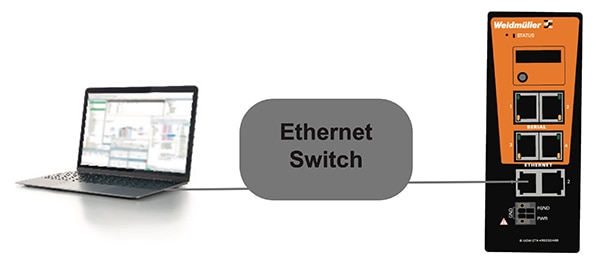

Weidmüllerゲートウェイの設定は、デバイスをEthernetスイッチに接続し、PCをスイッチの反対側に接続するだけです(図4)。これが終われば、ゲートウェイを12ボルトから24ボルトの電源に接続できます。その後、PCを使ってブラウザウィンドウからログインし、ゲートウェイのメインダイアログが表示されます。ダイアログは、産業用Ethernetネットワークのセットアップや、ゲートウェイへのEthernetやシリアルネットワークデバイスの追加を簡素化します。最後に、ゲートウェイのシリアルポートは、接続されたコントローラのシリアルポート構成と一致するように設定されます。

図4:産業用ゲートウェイのセットアップでは、デバイスをEthernetスイッチと電源に接続し、次にPCをスイッチに接続し、ブラウザを介してゲートウェイを設定します。(画像提供:Weidmüller)

図4:産業用ゲートウェイのセットアップでは、デバイスをEthernetスイッチと電源に接続し、次にPCをスイッチに接続し、ブラウザを介してゲートウェイを設定します。(画像提供:Weidmüller)

ゲートウェイがプロトコルの異なるデバイス同士の通信を可能にするための鍵は、「タグ 」データを使用することです。ゲートウェイは、異なる接続デバイス間でのタグデータの移動を可能にします。

最新のPLCをプログラミングする際には、タグが鍵となります。これらは、PLCメモリに格納された任意のタイプの変数に割り当てられた名前です。タグ名の例をいくつか挙げると、「#DATETIME」、「HEARTBEAT」、「Switch_Group1_IP」になります。タグは、PLCのメモリ内のタグデータベースに格納されます。

このタグデータベースには、すべてのファンクションブロック(リレー、タイマ、カウンタなど)やプログラム変数(「Transmitter_ RF_ Mute_Timer」というタイマ値など)、その他すべてのオブジェクトが、初期値、浮動小数、文字列、整数、ブール(オン/オフ)、ASCIIテキスト、離散的入力、離散的出力などの属性を持つタグ付き変数として格納されています。タグアプローチでは、より複雑なプログラミングをより効率的に行うことができますが、(他の構造化プログラミング言語と同様に)プログラム内で使用する前に、開発者が変数タグとデータ型を割り当てる必要があります。データ配列はタグデータベースでも定義できます。

ゲートウェイに接続された各PLCに対して、開発者はデータを読み取るタグと、そのデータを書き込むタグを指定する必要があります。そのため、まずゲートウェイに接続された各PLCのタグをゲートウェイにプログラムしてから、ネットワーク全体の通信に使用する必要があります。

これは、Ethernetスイッチを介してゲートウェイに接続されたPCから行います。コンフィギュレーションブラウザウィンドウで「タグの追加」アイコンを選択すると、タグ名、データタイプ、アドレス、および必要に応じてその他の関連情報を指定するためのダイアログが起動されます。.csvファイルからタグをインポートすることで、スピードアップすることも可能です(図5)。

図5:PLCタグプロパティでWeidmüllerゲートウェイをプログラミングするためのダイアログです。タグは、PLC メモリに格納されている任意のタイプの変数に割り当てられた名前です。(画像提供:Weidmüller)

図5:PLCタグプロパティでWeidmüllerゲートウェイをプログラミングするためのダイアログです。タグは、PLC メモリに格納されている任意のタイプの変数に割り当てられた名前です。(画像提供:Weidmüller)

接続されているすべてのデバイスのタグが入力されたら、次のステップは 「タグマップ」を作成することです。タグマップによって、ゲートウェイが送信元PLCのレジスタのデータを読み取り、正しい送信先デバイスに書き込むことができるようになります。レジスタ内のデータは事実上、通信ペイロードです。ペイロードは、送信元PLCプロトコルを使用して送信元タグから抽出され、送信先デバイ スプロトコルを使用して送信先タグに送信するためにゲートウェイメモリに送られます。送信元タグと送信先タグが同じデータ型であることは重要ではありません。

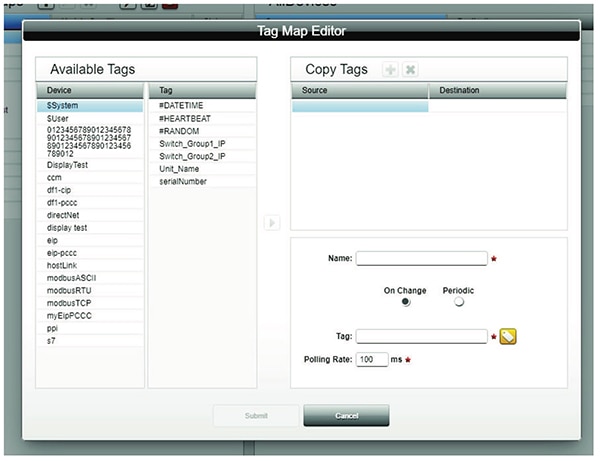

タグマップの作成は、Ethernetスイッチに接続されたPCから「タグマップの追加」アイコンを使って再度実行され、タグマップエディタダイアログが起動します(図6)。ネットワークに接続されている各PLCには、独自のタグマップが必要です。ダイアログでは、ターゲットデバイスが選択され、データ送信元として使用される各タグがデータ送信先に「マッピング」されます。その後、接続されているすべてのデバイスに対してこのプロセスを繰り返します。

図6:接続されたPLCごとに、タグマップエディタで各タグデータ送信元をデータ送信先にマッピングできます。接続されているすべてのデバイスに対してこのプロセスを繰り返します。(画像提供:Weidmüller)

図6:接続されたPLCごとに、タグマップエディタで各タグデータ送信元をデータ送信先にマッピングできます。接続されているすべてのデバイスに対してこのプロセスを繰り返します。(画像提供:Weidmüller)

プロセスの最終段階は、タグマップをアクティブにして、ネットワークデバイスにホストされている送信元タグと送信先タグの間の通信を開始することです。PC上のタグマップビューワは、正しい送信元データが正しい送信先に向かっているかどうかをチェックすることができます。

まとめ

インダストリ4.0は製造業の生産性と効率を高めます。しかし、それには新たな産業用Ethernetインフラが必要で、設置にはコストがかかり、混乱が生じます。このように、産業用ゲートウェイは、既存のRS-232/RS-485ネットワークおよび産業用Ethernetインフラの段階的導入のギャップを埋めることで、インダストリ4.0の段階的導入を可能にします。これらのソリューションを使用することで、装置やネットワークを最小限の混乱で数か月から数年かけて徐々にアップグレードすることができます。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。