SCARA、6軸、および直交ピックアンドプレースロボティクスがエレクトロニクス製造プロセスを最適化および合理化する方法

DigiKeyの北米担当編集者の提供

2023-07-12

はじめに

ある試算によれば、エレクトロニクス製造で利用されるロボティクスは、今や車載産業に匹敵するレベルとなっています。それも不思議ではありません。製造されるチップ、部品、完全な電子機器のアセンブリは価値が高いため、エレクトロニクス製造におけるオートメーション技術への投資は正当とみなされているのです。問題を複雑にしているのは、その生産量、つまりスループットが高くなければならないこと、そして製品が本質的に精密であることです(一部のアプリケーションの半導体ウェハーの厚さはわずか140µmです)。これらのアプリケーションパラメータには、卓越したリーチ、スピード、力、細かな動き、およびクリーンルームへの適合性を備えたモーションシステムやロボティクスによる高精度のハンドリングが要求されます。

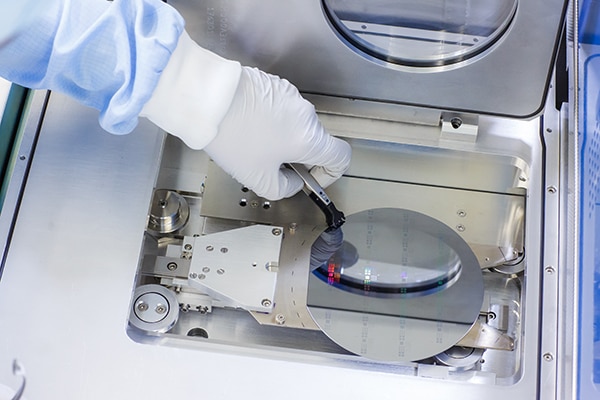

図1:ここでは、クリーンルーム内にある原子層堆積装置に精密なウェハーが設置されています。(画像提供:Dreamstime)

図1:ここでは、クリーンルーム内にある原子層堆積装置に精密なウェハーが設置されています。(画像提供:Dreamstime)

半導体製造におけるロボティクスの導入を加速させているのは、再構成可能/モジュール式ハードウェアや、実装を大幅に簡素化する統一ソフトウェアを特長とする、6軸ロボット、水平多関節ロボット(SCARA)、直交機械、および協働ロボットの急成長です。

これらのロボットとその補助装置は、クリーンルーム環境に適した設計、評価、設置を行う必要があります。そうしなければ、精密なウェハーを不純物で汚染させるおそれがあるためです。その要件はISO 14644-1:2015(クリーンルームの空気清浄度を粒子濃度で分類した規格)で定義されています。したがって、以下の点が非常に重要です。

- 微粒子がクリーンルームに入り込むのを防ぐための厳密な統合、包装、配送、設置方法

- 剥がれたり劣化したりしない特殊コーティング

- 実行可能であればステンレス鋼エンクロージャおよび他の素子

- 機械部品用の不活性・非ガス系特殊潤滑剤

- 分離された排気エリアにあらゆる微粒子を導くロボット本体内の真空素子

- すべてのロボット接合部の特殊シーリング

後者は、高い半導体スループットのニーズを満たす一方で低速の装置よりも多くの微粒子を排出する高速ロボットにとって特に重要です。

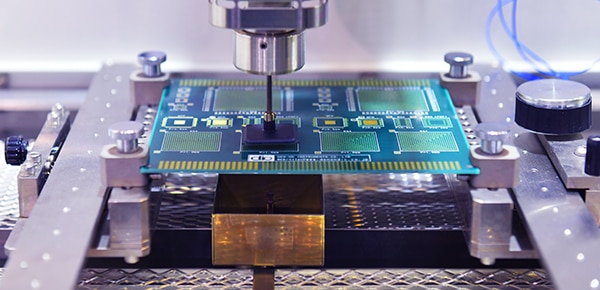

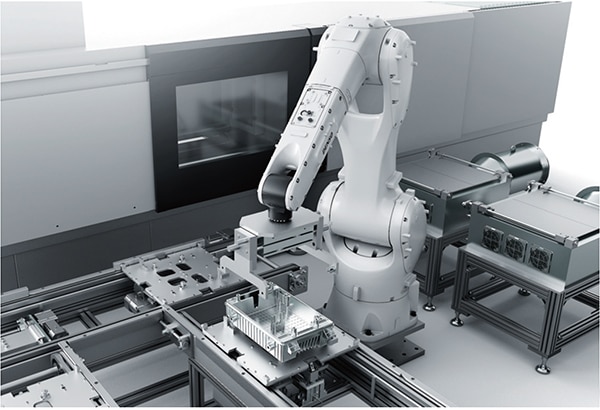

図2:マイクロエレクトロニクスの生産におけるロボティクスや他のオートメーションの利用は、クリーンルームの枠を超えて広がっています。(画像提供:Dreamstime)

図2:マイクロエレクトロニクスの生産におけるロボティクスや他のオートメーションの利用は、クリーンルームの枠を超えて広がっています。(画像提供:Dreamstime)

各ロボットの得意分野の概要

アプリケーションの重複は多いですが、6軸ロボットは電子デバイスのアセンブリに最も大きく関連しています。SCARAは、電子部品を360°回転させ、ピックアンドプレースウェハーのハンドリングおよび処理タスクを、他のオプションよりも高速かつ高精度に実行します。対照的に、直交ロボットは、半導体のテストや梱包作業、大型電子製品の加工にしばしば関連付けられます。一方、協働ロボット(コボット)は、高度に保護されたクリーンルームゾーンと、工場職員が通行できるクリーンルームのセクションとの橋渡しに使用されます。また、コボットは、はんだ付けなど、かつては手作業にほぼ独占されていた作業にも多く使用されるようになっています。

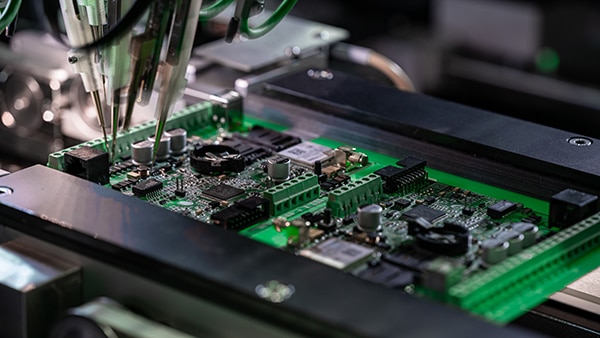

図3:PCBへのチップ部品の自動はんだ付けを示しています。(画像提供:Dreamstime)

図3:PCBへのチップ部品の自動はんだ付けを示しています。(画像提供:Dreamstime)

この記事の範囲外ですが、デルタロボットとして知られるパラレルキネマティクス設計も、特に電子製品アセンブリにおいて採用が進んでいます。半導体製造におけるデルタロボットは、単独でも、2台1組でも、あるいはワークセル内のSCARAを補完するような設置でも、非常に迅速でダイナミックなピッキングおよびパッキング機能を提供します。これらのアプリケーションの詳細については、半導体業界のデルタロボットに関するdigikey.comの記事『デルタロボットによるエレクトロニクス製造プロセスの最適化と効率化』をご覧ください。実際、デルタのキネマティクスは、光起電性エレクトロニクスのアセンブリに適した精度と再現性をもたらします。

ロボティクスの生産性はエンドエフェクタに依存

グリッパなどの高度なクリーンルーム対応のロボットエンドオブアームツーリング(EoATまたはエンドエフェクタ)は、半導体製造の中核です。ここで、EOATは高い動的性能と、トレース、配置、組み立てを非常に正確に実行する能力を備えていなければなりません。場合によっては、EoATフォースフィードバックやマシンビジョンは、適応能力を付与することでパーツハンドリングの精度を向上させます。そのため、たとえワークピースの位置にいくらか変動があったとしても、ピックアンドプレースルーチンが迅速に実行されます。このようなセンサやフィードバックの進歩により、従来のソリューションの複雑なエレクトロニクス処理装置が不要になる場合もあります。

図4:小型部品用EGKグリッパはH1グリースで潤滑され、クリーンルーム認証を取得しています。(画像提供:SCHUNK Intec Inc.)

図4:小型部品用EGKグリッパはH1グリースで潤滑され、クリーンルーム認証を取得しています。(画像提供:SCHUNK Intec Inc.)

図5:エレクトロニクスの委託製造では、基板テストにロボティクスが多用されています。(画像提供:Dreamstime)

図5:エレクトロニクスの委託製造では、基板テストにロボティクスが多用されています。(画像提供:Dreamstime)

6軸ロボットが提供する柔軟なワークセルが、一般的なワークピースハンドリング、コンベヤ、その他の機械の操作、マシニング、アセンブリ、梱包など、2つ以上のタスクをどのように実行するかを考えてみましょう。同じように、封止材、制振材、シールド材、接着剤、シーリング剤の適用や塗布も、1つの6軸ロボットワークセル内でしばしば実行されます。この場合、自動ツールチェンジャによって補完されたロボットエンドエフェクタがマルチタスク機能を付与するため、すべてのワークセルが最大限に活用されます。EoATの切り替えは通常、半導体業界の高スループット要件に対応するために高速で行われます。たとえば、ロボットは1つのEoATを使用して、アイテムをピッキングし、冶具に配置することができます。それから(EoATを素早く切り替えた後)、接着剤を塗布して接着し、最終製品のハウジングの対を嵌合します。第3のEoATは、完成品を出荷コンベヤに乗せたり、ケースに積み込んだりします。

図6:ロボットエンドエフェクタは、PCBへのサブコンポーネントのアセンブリを自動化するために、はんだごてチップの形をとることができます。(画像提供:Dreamstime)

図6:ロボットエンドエフェクタは、PCBへのサブコンポーネントのアセンブリを自動化するために、はんだごてチップの形をとることができます。(画像提供:Dreamstime)

エレクトロニクス製造におけるSCARAロボティクス

何十年もの間、SCARAは以下のような半導体ウェハーの処理、ハンドリング、アセンブリ作業で絶対的基準であり続けてきました。

- 蒸着とエッチング

- 熱処理

- レチクル加工

- 回路基板アセンブリ

- テストとメトロロジー

結局のところ、SCARAはその円筒形状の360°リーチにより高速化を実現し、多くの場合、同等の6軸および直交ソリューションよりもはるかに速く(そして時にはより高精度に)ピックアンドプレース作業を実行できます。より具体的に言うと、業界を代表するSCARAの中には、直線自由度(DOF)で±20μm以内、角度軸で±0.01°以内の再現性を実現するものや、薄くて比較的脆いウェハーをスムーズに搬送するためのダイレクトドライブオプションを備えたものがあります。多くのSCARAで可搬重量が10kg以下に制限される可能性がありますが、これは半導体アプリケーションではほとんど問題になりません。しかし、ソーラーパネル製造の関連フィールドでは間違いなく考慮事項になります。

図7:SCARAロボットは、ウェハーのピックアンドプレースウェハーのハンドリングおよび処理作業を迅速かつ高精度に実行します。(画像提供:Dreamstime)

図7:SCARAロボットは、ウェハーのピックアンドプレースウェハーのハンドリングおよび処理作業を迅速かつ高精度に実行します。(画像提供:Dreamstime)

SCARAは、半導体処理ステーションで使用されるコンベヤや、一度に複数の回路基板に部品や機能を追加するために設計されたウェハーカルーセル(回転テーブルとも呼ばれる)との相性が良好です。

エレクトロニクス製造における6軸ロボティクス

産業グレード多関節ロボットは、2~10DOFで物体を操作できる複数の回転関節を備えています。最も一般的な多関節ロボット形式は6軸ロボットです。クリーンルーム環境を必要とする半導体プロセスには、適切な定格を備え、小型で消費電力が少なく、高品質なクリーンルームの占有面積が少ない6軸ロボットが適しています。高スループットのハンドリングとアセンブリに必要な速度と精度を実現するためのバリエーションが豊富に用意されています。ロボットの関節を駆動するサーボモータは、他のタイプのロボットで使用されるものと似ていますが、6軸ロボットの場合、これらのモータにひずみ波動歯車装置やサイクロイド歯車装置を組み合わせる可能性がはるかに高くなります。

SCARAと同様に、6軸ロボットも半導体加工ステーションで使用されるコンベヤとの相性が良好です。

図8:この6軸多関節ロボットは、ISO 5(クラス100)のクリーンルームモデルで入手可能です。(画像提供:Denso Robotics)

図8:この6軸多関節ロボットは、ISO 5(クラス100)のクリーンルームモデルで入手可能です。(画像提供:Denso Robotics)

6軸ロボットの主な長所は、その器用さと、床置きであるか天井取り付けであるかを問わず、特定の連結セットのサイズに対して大きな可動範囲を持つことです。つまり、折りたたみ時の高さが600mmの6軸アームは、全方向でリーチが650mmに達し、各関節を素早く同時に120度から360度スイープさせることができるため、数グラムから数キログラム以上の電子ペイロードを軽快に動かすことができます。各関節の絶対エンコーダとEthernetベースのネットワークは、モーションフィードバックとPLC、PC、または専用ロボット制御用のコネクティビティを提供し、適応性の高いソフトウェアにより、長期的にコマンドプロセスと改善プロセスの両方を実現します。これらの制御には、高度なエンドエフェクタ(たとえば、小さくて壊れやすい電子部品を安全に取り扱うためのグリッパ)の統合が含まれます。

6軸ロボットは、機械加工やエレクトロニクス製品の梱包を得意とします。このロボットは基板そのもののアセンブリだけでなく、最終製品の金属製またはプラスチック製のハウジングにエレクトロニクスを固定し、必要な電気接続も行うことができます。さらに、完成したエレクトロニクス製品のキッティング、ケースパッキング、パレタイジングも実行できる6軸ロボットもあります。

エレクトロニクス製造における直交ロボティクス

直交ロボット(直線軸のモジュール式スタックをベースとしたロボット)は、多くのプロセスでクリーンルーム条件を維持するという半導体業界のニーズを満たすのに役立っています。ほぼ無制限のスケーラビリティは、数センチから30メートル以上の移動距離をカバーできることを意味しています。直交ロボットの再現性は、エンドエフェクタからの同等の角度再現性や、ウェハーの非常にスムーズな移動を実現するロータリ-リニアおよびダイレクトドライブオプションにより、リニアDOFで±10μm以内にとどまります。速度は秒速6メートルが一般的です。

図9:直交ロボットは全自動で半導体製造作業を実行します。重要な軸で高精度の直接駆動を提供するリニアモータに注意してください。(画像提供:Dreamstime)

図9:直交ロボットは全自動で半導体製造作業を実行します。重要な軸で高精度の直接駆動を提供するリニアモータに注意してください。(画像提供:Dreamstime)

直交機械は、他のタイプのロボットに比べてキネマティクスの柔軟性や再構成可能性が低い傾向があるため、通常、専用オートメーションタスクを実行します。しかし、その精度は抜群で、特に制御がフィードバックを使用し、ミリ秒単位で反応するようにコマンドを生成する場合に並外れた精度を提供します。このような動作は、自動化された基板製造、トリミングと表面研磨、および広範なアセンブリルーチンの鍵となります。

直交ロボティクスステーションは、フラットパネルディスプレイやソーラーパネルなどの大型エレクトロニクスにも最適な選択肢です。

具体的な直交ロボティクスの応用例

プリント回路基板(PCB)の製造とアセンブリを最大限に自動化する直交ロボティクスについて考えてみましょう。直交ロボティクスは、基板上でエンドエフェクタを操作するか、固定された処理装置の範囲内でPCBを移動させる直交テーブルの形をとります。たとえば、このようなテーブルは、非導電性のシリコン基板に銅回路をプリントするためのリソグラフィ装置により基板を移動させることがあります。そして、最初のPCBプリント工程の後、設計回路に含まれない銅が化学的にエッチング除去されます。非導電性はんだマスクは、隣接するトレースとコンポーネントを絶縁します。

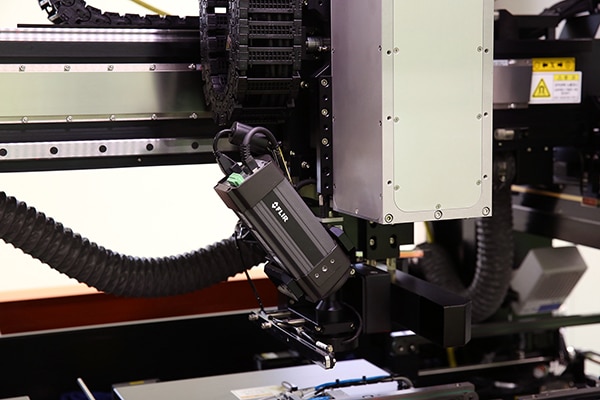

図10:直交ロボティクスには、レーザーによる接合技術で製造されたPCBのサーモグラフィ用の画像装置(この熱画像カメラなど)を搭載することができます。(画像提供:Teledyne FLIR)

図10:直交ロボティクスには、レーザーによる接合技術で製造されたPCBのサーモグラフィ用の画像装置(この熱画像カメラなど)を搭載することができます。(画像提供:Teledyne FLIR)

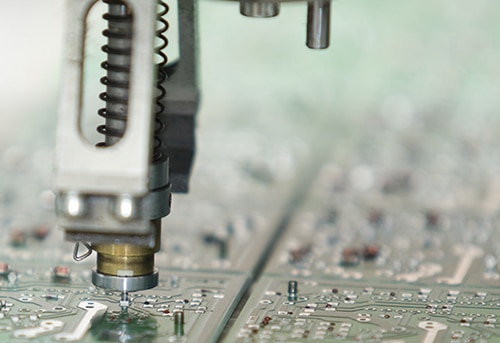

多くのPCBアセンブリ作業では、直交ロボティクスが、ワークセルに供給されるリールテープやボックステープの電子サブコンポーネントを受け入れます。(ロボティクスのピックアンドプレースヘッドは、これらのさまざまなサブコンポーネントを把持して配置するように設計されています。)ロボティクスは、各サブコンポーネントの値と極性を検証してから、スルーホールまたは表面実装技術(SMT)アタッチメントを介してサブコンポーネントを設定し、はんだ付けします。スルーホールサブコンポーネントのリードは、基板の穴に挿入され、トリミングされ、クリンチされた後、最高の機械的強度を得るためにボード裏面にはんだ付けされます(ただし、より複雑なアセンブリルーチンが必要)。対照的に、SMTサブコンポーネントは、最大限に自動化された大量セットとはんだ付けルーチンを受け入れるため、現在多くの基板設計に使用されています。とはいえ、大型コンデンサ、トランス、コネクタを基板に取り付ける場合は、スルーホール実装が今でも一般的です。

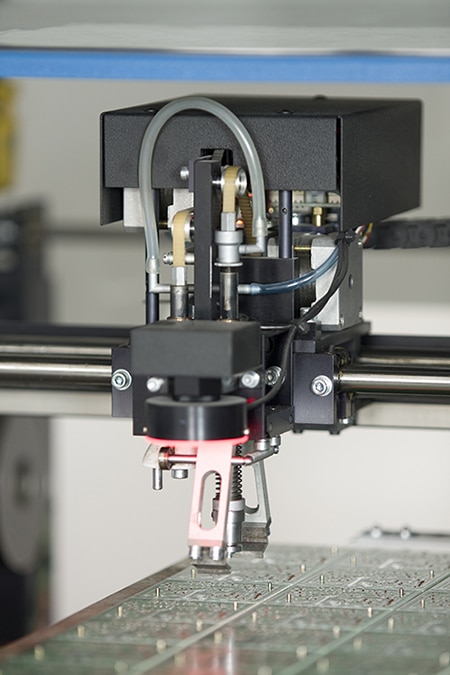

図11aおよび11b:表面実装技術(SMT)サブコンポーネントを基板に取り付けるためのツールヘッドを示しています。(画像提供:Dreamstime)

図11aおよび11b:表面実装技術(SMT)サブコンポーネントを基板に取り付けるためのツールヘッドを示しています。(画像提供:Dreamstime)

SMTコンポーネントの場合、はんだペーストは部品の組み立て前にPCBにあらかじめ塗布されています。リフローはんだでは、熱風を使用してはんだペーストを溶かし、SMTコンポーネントの接続を形成します。スルーホールコンポーネントには噴流はんだ付けがより一般的です。この作業では、溶融はんだのパンの表面に形成された定在波の上に基板を通過させます。このような機械はコストが高く、大量製造に最適です。

図12:直交システムの反応を頻繁に通知するマシンビジョンフィードバック。大量のオンボード処理能力、高度なアルゴリズム、およびFPGAにより、HAWKスマートカメラ(ここに示すモデルを含む)は、毎分4,000~14,000個の部品のコード読み取り、検証、検査、およびガイダンスのためのリアルタイムのトリガ応答を実現します。実際、このカメラは複雑なPCベースのカメラと基本的な産業用スマートカメラの中間的なソリューションです。(画像提供:Omron Automation and Safety)

図12:直交システムの反応を頻繁に通知するマシンビジョンフィードバック。大量のオンボード処理能力、高度なアルゴリズム、およびFPGAにより、HAWKスマートカメラ(ここに示すモデルを含む)は、毎分4,000~14,000個の部品のコード読み取り、検証、検査、およびガイダンスのためのリアルタイムのトリガ応答を実現します。実際、このカメラは複雑なPCベースのカメラと基本的な産業用スマートカメラの中間的なソリューションです。(画像提供:Omron Automation and Safety)

直交ロボティクス用の代表的なモータとドライブ

直交ロボティクスは、他のロボティクスソリューションと同じ種類のサーボモータ、精密な歯車装置、電気機械式駆動装置の多くを使用しています。注意点の1つは、製造中に半導体を搬送する一部の直交設計のステッピングモータは、いわゆるステップアンドリピートカメラ(単にステッパーと呼ばれることもある)と混同してはいけないということです。後者は、チップ製造時のフォトリソグラフィ工程に不可欠です。

SCARA、特に6軸ロボティクスでダイレクトドライブのトルクモータの使用が増えているように、直交ロボティクスでは(半導体業界向けの設計で)近年リニアモータの使用が増えています。さまざまな業界標準および専用のモータコイル、ミニチュアエンドポジショナ、圧電ベースの調整モジュール、真空およびクリーンルーム対応のサブシステム、リニアベアリング、制御装置、およびその他のイノベーションが、これらのダイレクトドライブを補完し、直交システムが超微細な超高速モーションを出力できるよう支援します。

エレクトロニクス製造における協働ロボティクス

協働ロボット(コボット)は、ここ10年間の半導体産業で急増しました。その理由の詳細ついては、DigiKey.comブログ『Omron TM協調ロボットでオートメーションを簡単に実現』をご覧ください。半導体製造において、Omronや他のメーカーのコボットは、保護されたウェハー作業ゾーンとクリーンルームのスタッフが作業するゾーンの橋渡しをすることで、非常にコストのかかるウェハーの汚染を防ぐことができます。半導体製造グレードのコボットの設置により、配置とはんだ付けのための手動操作を補完しながら、微粒子と潤滑油のガス抜け汚染を防ぐこともできます。

図13:HCR-5シリーズのコボットは、ISO-2クリーンルーム仕様に適合しています。(画像提供:Hanwha Corp./Momentum)

図13:HCR-5シリーズのコボットは、ISO-2クリーンルーム仕様に適合しています。(画像提供:Hanwha Corp./Momentum)

図14:KUKAの協働ロボット(コボット)は、このInfineon ISO3ウェハー処理用クリーンルームの設計の中核となっています。(画像提供:KUKA)

図14:KUKAの協働ロボット(コボット)は、このInfineon ISO3ウェハー処理用クリーンルームの設計の中核となっています。(画像提供:KUKA)

図15:このInfineonクリーンルームのKUKAコボットは、メカトロニクスとオートメーションのスペシャリストにより専門的に統合され、ネットワーク化され、プログラミングされました。(画像提供:KUKA)

図15:このInfineonクリーンルームのKUKAコボットは、メカトロニクスとオートメーションのスペシャリストにより専門的に統合され、ネットワーク化され、プログラミングされました。(画像提供:KUKA)

半導体・エレクトロニクス業界におけるコボットは、薄くて繊細なウェハーへの衝撃を防ぐために、高度なダイナミクスと制御によって補完される平均以上の速度性能を備えている必要があります。そうしないと、小さな亀裂が入る可能性があります。もちろん、適切な仕様のコボットであれば、人間が作業するよりも破損の可能性ははるかに低くなります。

コボットによる自動はんだ付けは、特に薄い基板に部品がアセンブリされ、シリコンの熱膨張の影響が懸念される場合にも適しています。これに限らず、コボットがアセンブリ作業を実行する場合はたいてい、サーモグラフィなどの基板検査装置をEoATに統合するのが合理的です。これにより、多くの場合、比較的低コストで、生産性の向上と品質保証が図れるエラー防止作業を加速できます。

まとめ

産業用ロボティクスは、半導体およびエレクトロニクス製造に手頃な価格で柔軟なオートメーションを提供できます。技術的な課題としては、クリーンルームの定格、高いスループット、非常に高価なワークピースの慎重な取り扱いに関して要件を満たす必要があります。それでも、今日のロボットハードウェア、ロボットのシミュレーションソフトウェアやプログラミングにより、クリーンルーム用ロボットソリューションのサイズ設定と選択は簡素化されています。

問題を複雑にしているのは、エレクトロニクスの細部が小型化するのに伴い、それに追随するアセンブリプロセスのロボット化がますます必要とされていることです。ロボティクスは、モータ、機械的連結、制御、およびネットワークによってこの難題に立ち向かい、これまで以上に高度な機能を実現してきました。マシンビジョンやリアルタイム産業用ネットワークといった補完的技術も、半導体の大量生産における操作、処理、アセンブリでロボティクスに新たな機能をもたらしています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。