積層造形:試作から生産まで

DigiKeyの北米担当編集者の提供

2023-06-28

積層造形(AM)は、試作サイクルを高速化し、製品をより迅速に生産するためのデジタルマニュファクチャリングに向けた幅広いトレンドの一部を成しています。

3D CADの大量採用後、3Dプリントが登場する前の試作プロセスのことを考えてください。エンジニアは部品の設計に3D CADを使用しましたが、その後、詳細を2次元図面にエクスポートしていました。このデータを機械オペレータが読み取り、CNC(コンピュータ数値制御)機械にプログラムを組んで部品を製造していました。今日、デジタルマニュファクチャリングでは、3D部品モデルを直接機械(CNC工作機械であれ3Dプリンタであれ)に送って生産します。完全に自動化されたアルゴリズムが、これらの部品製造の実行を後押しします。これは、部品設計と部品製造の間の遅延を大幅に軽減する機能です。

また、デジタルマニュファクチャリングは、エンジニアが利用できる情報を大幅に増やします。場合によっては、ウェブポータルを介して試作やバッチ製造サービスに設計を提出したときに、製造可能性のフィードバックと正確な価格設定を即座に返すことができます。そのため、試作を開始する前にも、複数の設計のコストを迅速に計算することができます。

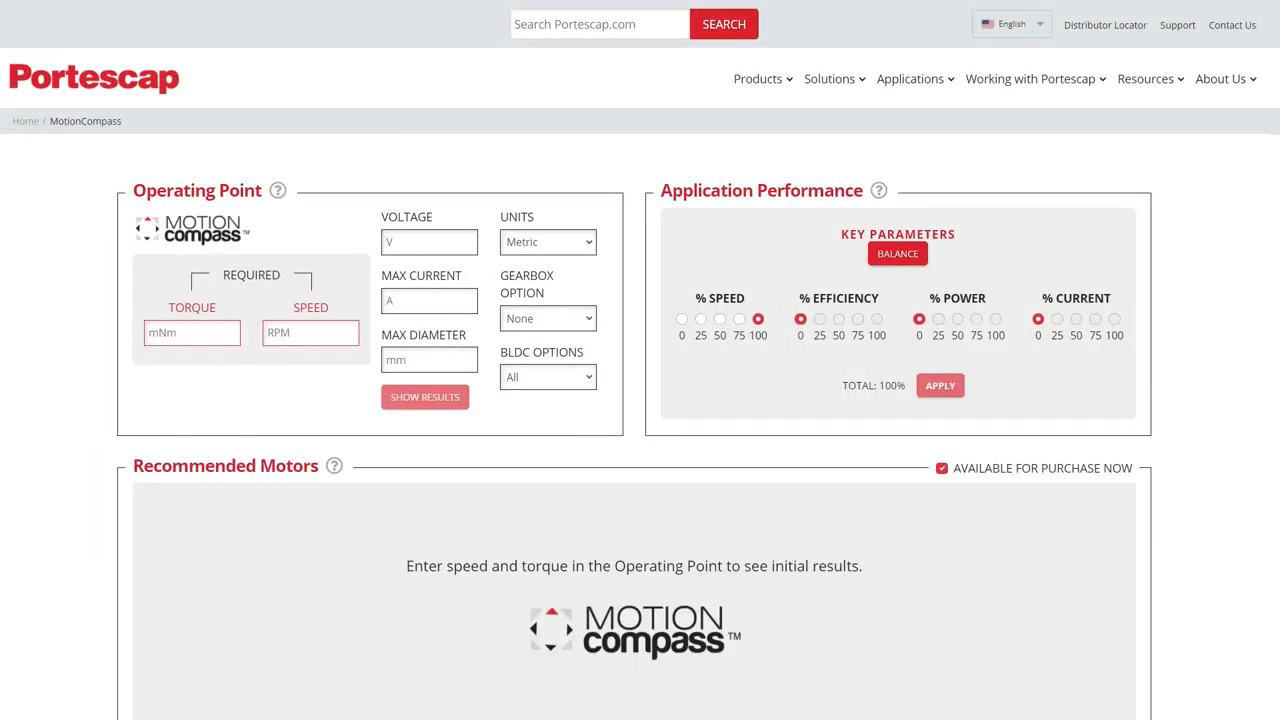

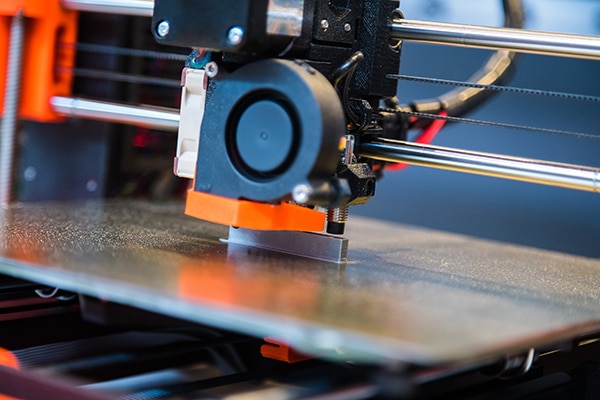

図1:あらゆるタイプの積層造形機(ここに示すFDMに基づいたものを含む)は、3D空間を通して押出ノズル(またはその他の積層エンドエフェクタ)のモーションを制御・協調させるためにステッピングモータを採用しています。60オンスインチまでのトルクに対応できるNEMA 17ステッピングモータが一般的です。(画像提供:Dreamstime)

図1:あらゆるタイプの積層造形機(ここに示すFDMに基づいたものを含む)は、3D空間を通して押出ノズル(またはその他の積層エンドエフェクタ)のモーションを制御・協調させるためにステッピングモータを採用しています。60オンスインチまでのトルクに対応できるNEMA 17ステッピングモータが一般的です。(画像提供:Dreamstime)

AMは、このような最新の反復的先行設計の中核をなすものです。加えてAMは、従来の機械加工では不可能な部品形状、たとえば内部格子を持つ中空骨のような構造体の製造を可能にします。熱可塑性コンポーネントを迅速に(しかも低コストで)プリントする能力は、早期の試作に変革的な影響をもたらす可能性があります。このようなコンポーネントは、実際の試作部品として使用されることもあれば、機械加工部品を固定したり、複合部品を成形したりするためのツーリングとして使用されることもあります。高性能金属パーツを直接プリントできるようになった最近の進展により、試作、生産ツーリングの製造、さらには少量生産用のパーツの直接製造の可能性がさらに広がっています。

図2:高度なモーション制御により、3Dプリンタの軸モータに流れる正弦波の電流の変動を最小限に抑え、より静かでスムーズな動作を実現できます。たとえば、2相ステッピングモータを駆動するスタンドアロンICによっては、モーション性能、モータトルク、効率を最大化するために、最適化されたチョッパルーチンを使用してモータのステップと方向を駆動します。(画像提供:Trinamic Motion Control GmbH)

図2:高度なモーション制御により、3Dプリンタの軸モータに流れる正弦波の電流の変動を最小限に抑え、より静かでスムーズな動作を実現できます。たとえば、2相ステッピングモータを駆動するスタンドアロンICによっては、モーション性能、モータトルク、効率を最大化するために、最適化されたチョッパルーチンを使用してモータのステップと方向を駆動します。(画像提供:Trinamic Motion Control GmbH)

独自のAMプロセスの名称は数多くありますが、すべてのプロセスはISO標準の7つのAMカテゴリのいずれかに分類されます。

材料押出3Dプリント:材料はノズルまたはオリフィスから選択的に吐出されます。ほとんどの場合は、熱可塑性ポリマが押出される材料であり、そのプロセスは一般に溶融堆積モデリング(FDM)と呼ばれます。ほとんどすべての低価格3Dプリンタ、さらには多くの高級機でもFDMが使用されています。

粉末床溶融結合(PBF):レーザー、電子ビーム、プラズマアークなどの熱エネルギーを集束させて、粉末床に含まれる粉末材料の領域を溶融・融合させます。

実際、1980年代に開発された最初の粉末床溶融結合法は、選択的レーザー焼結(SLS)と呼ばれています。今日使われている特定の手法とは対照的に、SLSでは粉末を完全に溶かすことができませんでした。そのため、完全に高密度の部品を製造することはできませんでした。現在の最新の粉末床溶融結合装置は金属粉末を完全に溶融し、溶製コンポーネントに匹敵する粒組織を持つ完全な高密度部品を製造します。SLSで製造された部品の機械的特性は、鋳造コンポーネントの場合よりも大幅に優れていることがあります。

液槽光重合:槽の液状フォトポリマを光活性重合により選択的に硬化させます。このプロセスはしばしばステレオリソグラフィと呼ばれます。

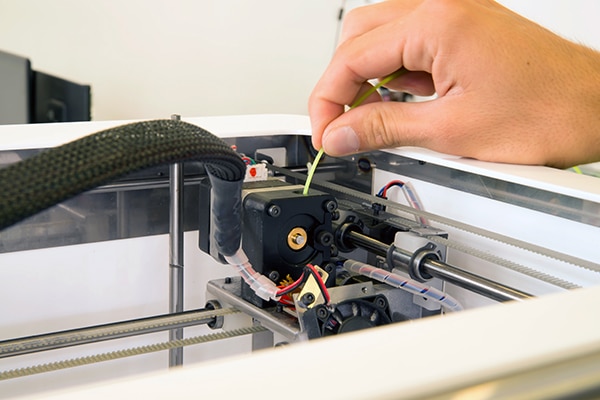

図3:ステレオリソグラフィ(SLA)とデジタルライトプロセッシング(DLP)は、モデル、試作品、パターン、生産部品の作成に使用される積層造形テクノロジーです。(画像提供:Dreamstime)

図3:ステレオリソグラフィ(SLA)とデジタルライトプロセッシング(DLP)は、モデル、試作品、パターン、生産部品の作成に使用される積層造形テクノロジーです。(画像提供:Dreamstime)

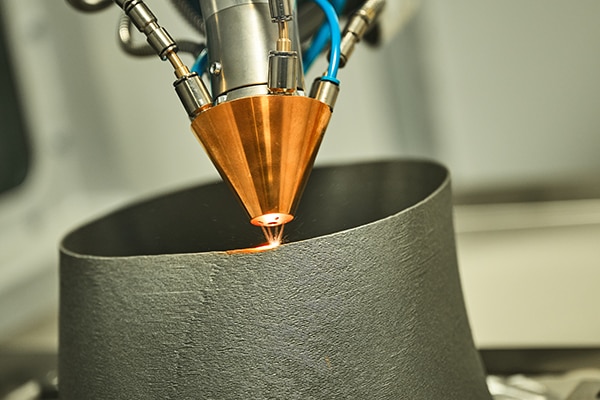

指向性エネルギー堆積(DED):レーザー、電子ビーム、プラズマアークからの熱エネルギーを集束させ、蒸着中の材料を溶融・融解させます。原料にはワイヤフィードやブローされた粉末を使用することができます。

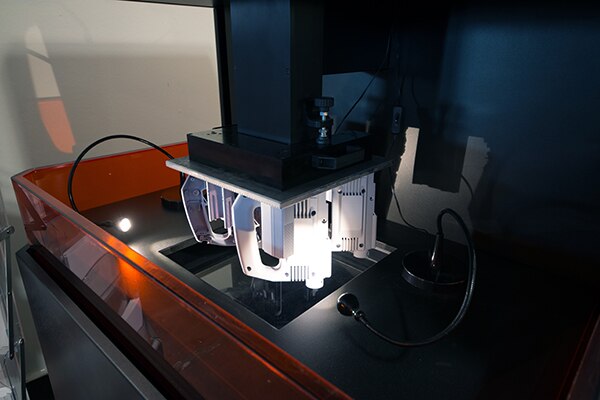

図4:丸型レールのリニアガイドと露出型シンクロナスベルトドライブは、卓上型3Dプリンタだけでなく、より高度な機器でも一般的です。(画像提供:Dreamstime)

図4:丸型レールのリニアガイドと露出型シンクロナスベルトドライブは、卓上型3Dプリンタだけでなく、より高度な機器でも一般的です。(画像提供:Dreamstime)

バインダジェッティング(BJ)と材料ジェッティング(MJ):BJプロセスでは、粉末材料を接合するために液体接合剤を選択的に堆積させます。対照的に、MJプロセスでは、造形材料の液滴は、インクジェット印刷に非常によく似たプロセスを使用して選択的に堆積されます。

図5:この3Dプリンタはエンドエフェクタが重いため、スカラロボットアームを中心に作られています。(画像提供:Dreamstime)

図5:この3Dプリンタはエンドエフェクタが重いため、スカラロボットアームを中心に作られています。(画像提供:Dreamstime)

シート積層:シート状の材料を接合して部品を形成します。これは最も古くからの積層プロセスで、早期の機械は合板の製造方法と同様に、紙のプロファイルを重ねて接着し、複雑な3Dパーツを作っていました。

異なるAMタイプ用装置の共通点

先ほど説明したAM法はすべて、2Dプロファイルを重ねることで3Dパーツを作るものです。大きな張り出しや分離するような特徴を持つ層を含む造形では、まず支持構造を堆積させ、造形後に除去します。

材料押出ベースのFDMは、ホビーグレードの3Dプリンタからプラスチックの工業用試作に至るまで、あらゆるAMアプローチで主流となっていますが、高強度の航空宇宙グレードの金属コンポーネントを製造するために、2つのプロセスがますます一般的になっています。内容は以下の通りです。

- 小物部品から完全完成部品までに対応する粉末床溶融結合(PBF)

- 最終加工を必要とすることが多い大型部品向けの指向性エネルギー堆積(DED)

図6:高度な金属ワークピースの製造に使用されるAM装置は、高度なモーションコンポーネントや場合によってはダイレクトドライブモータを採用したサーボシステムです。このような造形により、オペレータはレーザーベースの造形で得られる精度を活用することができます。(画像提供:Dreamstime)

図6:高度な金属ワークピースの製造に使用されるAM装置は、高度なモーションコンポーネントや場合によってはダイレクトドライブモータを採用したサーボシステムです。このような造形により、オペレータはレーザーベースの造形で得られる精度を活用することができます。(画像提供:Dreamstime)

あらゆる種類のAMプロセスが進歩するにしたがい、それぞれ同じ自動化ソリューションの多くを採用するようになってきています。たとえば、ボールねじやベルトドライブを装備した電気機械式リニアアクチュエータなど、Festoの高度なオートメーションコンポーネントは、ホビーグレードからプロ仕様に至るまでのFDM装置に加えて高度に洗練されたSLS装置で使用されています。

AMの設計の自由と制限

機械加工などのサブトラクティブプロセスに比べ、AM部品の大きな利点は、さまざまな形状を作る自由度が高いことです。機械加工の場合、形状は工作機械でカッターを配置できる場所にしか作成できません。このため、多くの場合は、内部コーナーの最小半径が制限されたり、ある種の張り出しが難しくなったり、内部空隙を単一コンポーネントで実現することが不可能になったりします。このような制限があるため、複数のコンポーネントをボルトで結合して組み立てた構造になることが多く、製造コストと重量が増加する一方で、強度と信頼性が低下します。このような制約から解放された積層プロセスを使用して製造される部品は、多くの場合、多数のコンポーネントを統合することができ、性能を向上させながらコストを大幅に削減することができます。

ジェネレーティブデザインとは、進化によく似たプロセスで、アルゴリズムによって小さな変更が何度も加えられ、異なるコンポーネントの性能をシミュレーションすることによってコンポーネントを設計するプロセスです。そこから得られる形状は、通常、人間の設計者が創出するものをはるかに超えた複雑さを持ち、自然が進化させてきた構造と驚くほど似てきます。

図7:ジェネレーティブデザインで作られた構造物は、デジタル製造や5軸CNC機械加工によるものが多いですが、多くの場合は、積層造形と関連しています。NASAのEvolved Structuresプログラムで、ここに示すコンポーネントが製作されました。NASAのチームは、非常に高性能が要求される用途では各種のAMよりも機械加工パーツの方が有効性が高い可能性があるため、CNC機械加工を採用しました。これは、(AMの進歩にもかかわらず)機械加工コンポーネントの方が材料特性のばらつきが少ないためでもあります。(画像提供: NASA)

図7:ジェネレーティブデザインで作られた構造物は、デジタル製造や5軸CNC機械加工によるものが多いですが、多くの場合は、積層造形と関連しています。NASAのEvolved Structuresプログラムで、ここに示すコンポーネントが製作されました。NASAのチームは、非常に高性能が要求される用途では各種のAMよりも機械加工パーツの方が有効性が高い可能性があるため、CNC機械加工を採用しました。これは、(AMの進歩にもかかわらず)機械加工コンポーネントの方が材料特性のばらつきが少ないためでもあります。(画像提供: NASA)

有機的な外形や内部の格子や経路など、コンポーネントがますます複雑になるにしたがい、デジタルモデルはより多くのデータを必要とするようになります。レンダリング、スライシング、サポート構造の生成、マシンコードの生成といった作業は、いずれもさらに難しくなります。確立されたモザイクファイル形式(サーフェスを平面三角形のメッシュとして表現する)は非効率的になってきています。1つのアプローチとして、3D曲線の三角形を含むメッシュファイルを許容することで、より少ない数の三角形でサーフェスを近似することができます。

このような複雑なジオメトリを表現するはるかに効率的な方法は、暗黙的なジオメトリを使用することですが、これはまだほとんどのCADソフトウェアに適合しません。

AMは内部形状の制御を可能にする

AMは内部形状を作り出す能力において他の追随を許しません。この能力により、骨や植物の茎に似た内部格子を持つ、通常では不可能な軽量かつ高強度の構造体が可能になります。この機能により、内部ダクト、パイプ、マニホールド、冷却チャンネル、熱交換器などの特徴を持つ連結部品の設計も可能になります。このようなコンポーネントは従来、パイプや板を機械加工して製造されるため、直径や溝幅が一定ですが、AMではプロファイルを変化させることができます。熱伝達を高めるタービュレータなどの機能を盛り込むこともできます。

図8:ここに示すのはGEのAero LEAP燃料ノズルです。(画像提供: GE)

図8:ここに示すのはGEのAero LEAP燃料ノズルです。(画像提供: GE)

AMの航空宇宙用コンポーネントが長年にわたって航空機に使用されてきたことを考えてみましょう。最もよく知られた例のひとつが、2015年から生産されているGeneral ElectricのAero LEAP燃料ノズルです。これにより、18のコンポーネントが、必要な複雑な内部チャンネルをすべて備えた単一の統合コンポーネントに置き換わりました。

AMをさらに活用しているのが、General ElectricのCatalystターボプロップエンジンで、800以上の従来製造部品を12のAM部品に統合しています。このエンジンは2023年に認定される予定です。

レーザービーム粉末床溶融結合法(PBF-L)は、最も確立された成熟度の高いAM金属プロセスです。このプロセスはGEのエンジンコンポーネントの生産に使用されており、高品質のポリマ部品も生産できます。造形容積の大きさは、造形領域にわたって一貫したガス流を維持する必要性と、床に粉末を充填するコストから、400mm × 400mm × 800mm程度に制限されます。金属粉末は重いだけでなく、安定した融着に必要な品質が要求されるため非常に高価です。単一レーザーでの堆積速度は最大20cm3/時間であるのに対し、複数のレーザーを使用するシステムでは、アルミニウムコンポーネントで最大150cm3/時間を達成できます。完成部品に適した良好な表面仕上げが得られます。表面品質は原料粉末の粒径によって異なり、粒径は最小5μmです。

粉末床溶融結合法によって製造される部品の材料特性は、粉末材料が固体部品に溶融されるメルトプールの制御に大きく依存します。このメルトプールの制御は、基本的に溶接作業と同じであり、その基本的な考えは、長年にわたる溶接の研究開発に基づくものです。レーザー溶接と電子ビーム溶接は50年以上前から使用されていますが、アーク溶接は100年以上前から使用されています。この知識により、最高性能の錬成コンポーネントに匹敵する、高度に洗練された結晶粒構造を持つ部品を製造することができます。しかし、工程のばらつきは依然としてやや大きくなっています。

まとめ

それほど一般的ではありませんが、レーザー以外のエネルギービームも粉末床溶融結合に使用できます。電子ビーム粉末床溶融結合には、機械的に制御されたミラーを必要とせず、磁石でビームを制御できるという利点があります。これは、やや高い造形速度が達成可能であることを意味しますが、表面仕上げはレーザーベースのプロセスほど精巧ではありません。

もう一方のテクノロジーとして、オープンソースの3Dプリンタを家庭でビルドすることができ、独自のコンポーネントを製作することもできます。本質的に自己複製ができるようになっています。ステッピングモータのようなオートメーションコンポーネントは是非購入すべきです。ビルドの機械的要素はすべて作ることができるのです。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。