ワイヤレス加速度計/温度センサにより、IIoT機械監視機能の展開を簡素化

DigiKeyの北米担当編集者の提供

2020-07-15

機械監視は、工場機械を保守するためのよく知られた技術であり、産業用モノのインターネット(IIoT)、またはインダストリ4.0イニシアチブの主要な構成要素です。このイニシアチブは、製造作業内の高レベルなデータ交換や分散信号処理を含む、より高度なレベルのオートメーションを推進しています。IIoTの要素の1つは、振動レベルや回転機械の温度を含む数多くの動作パラメータを測定およびデータロギングする機能の拡大です。これにより、機械の現状を理解し、未解決の故障メカニズムについての洞察が得られるので、壊滅的な障害を避けるための定期保守が可能になります。

IIoTの問題点は、工場現場または外部施設(石油掘削装置、ガスパイプライン、貯蔵施設など)にわたる複数の機械に対し、加速度計、温度センサ、および他のセンサを実装および配線する必要があることです。

配線の問題に対する解決策は、振動および温度データの両方を収集して組み合わせるスマートワイヤレスセンサを使用することです。これらのデータは、優れた範囲を備えた低電力広域ネットワークを介して制御室やクラウドにリンクされます。エッジベース処理の組み込み計算機能を追加して、データのボリュームを解釈し、不可欠なデータだけを送信することにより、設計者はIIoTの利点を最大限に活用することができます。

この記事では、TE Connectivity Measurement Specialtiesのワイヤレス加速度計/温度センサを紹介する前に、機械保守の基礎について説明します。次に、これらのデバイスの選択および適用方法を説明します。

機械保守が重要な理由

コストのかかるまたは壊滅的なダウンタイムや中断を確実になくすためには、工場現場の機械を動作させ続ける必要があります。これには、重要な機械を反応的または予防的に保守および修理することが必要です。インダストリ4.0を特に意識した現代のメーカーは、予防的になる傾向があり、機械を予知保全プログラムにおけるクリティカルパスに含めています。これには、監視、データロギング、および振動レベルや温度(機械の現在の動作ステータスを示す主な指標)などの主な機械パラメータの分析を伴います。そのため、すべての機械の関連データを監視および分析するために、制御室、クラウド、または他の中心地に送信する必要があります。歴史的に見て、これは監視される機械と制御室間を配線することにより実現されてきました。このアプローチには費用がかかり、多くの保守作業が必要でした。IIoTの開発により、機械から制御室までセンサを配線する必要性がなくなり、ネットワーク化されたワイヤレス接続に置き換えられました。

従来の機械監視アプリケーションの例(加速度計を搭載した一般的な機械)を考えてみましょう。トランスデューサからのすべての振動データは、制御室に送信され、明らかな問題があるかどうか分析されます。さらに、このデータは参照用に保存され、保守の必要性を示す長期的な変化が分析されます。ファンフレームに搭載された加速度計から取得した3枚ブレード冷却ファンの振動シグネチャを考えます(図1)。

図1:1,668回転/分で動作する3枚ブレード冷却ファンの振動シグネチャ(右)と、その高速フーリエ変換スペクトル(左)。スペクトルピークには、ファンの動作を特長付けるすべての必要な情報が含まれます。(画像提供:DigiKey)

図1:1,668回転/分で動作する3枚ブレード冷却ファンの振動シグネチャ(右)と、その高速フーリエ変換スペクトル(左)。スペクトルピークには、ファンの動作を特長付けるすべての必要な情報が含まれます。(画像提供:DigiKey)

加速度計の信号は、右側のグリッドに表示されます。これは、g単位の加速度対時間を示す時間履歴で、100,000件のサンプルが含まれます。加速度計の出力は、100ミリボルト/g(mV/g)のスケールファクタまたは感度を備えた電気信号です。この電圧信号は、単位gで読み取るために測定機器により再スケーリングされます。

加速度の時間履歴がランダムに表示されますが、左側のグリッドに表示されているように、高速フーリエ変換(FFT)を実行して、周波数の関数(スペクトル)として加速度信号を表示することにより、解釈がより明確になります。スペクトルは、信号の線形振幅(g)対周波数(Hz)を示します。スペクトルでは、7つのピークがマークされています。これらのピークは、ファンの特性、つまり回転速度および電力線の周波数と関連しています。

27.8Hzでのピーク(左から2番目) は、ファンモータの回転速度です(27.8Hzは1,668回転/分の回転速度に対応しています)。55.6、83.6、および194.7Hzでの回転速度の高調波もマークされますが、これらの信号の相対的レベルは機械的緩みなどの問題を示しています。83.6Hzでの3番目の高調波もブレードの通過による周波数であるため、振幅が高くなります。ファンブレードは、振動を発生させるモータの各回転ごとにサポート構造を3回通過します。これは回転の3番目の高調波を増幅させるため、他の高調波よりも高くなります。120Hzでの大きなピークは、誘導モータの回転磁界によるものです。これには、92および148Hzで機械的回転からのサイドバンドがあります。

送信する必要のあるデータ量をFFTが大幅に軽減することは非常に明確です。振動信号の100,000件のサンプルは、この機械に対して送信する必要がある7つの主なピークに分割できます。この処理がトランスデューサで実行される場合、スペクトルピークに関する情報だけを送信する必要があります。これにより、通信チャンネルの負荷を軽減できます。

加速度計

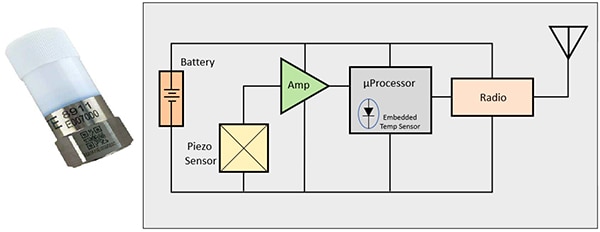

加速度計は、機械の加速度に比例した電圧出力を生成する振動センサです。圧電型加速度計は、セラミックまたは水晶素子などの圧電素子を圧縮する既知のマスを使用して、センサの加速度に比例した電圧を生成します。ワイヤレス圧電型加速度計の例には、TE Connectivity Measurement Specialtiesのモデル8911-Aおよび8911-Eが挙げられます。これらの単一電池駆動デバイスは、2個のセンサ、データ収集装置、デジタル信号プロセッサ、および無線を、振動と温度の両方を測定する1台の小型デバイスに統合しています(図2)。

図2:TE Connectivity Measurement Specialtiesの8911ワイヤレス加速度計は、加速度計、温度センサ、マイクロプロセッサ、および無線を小型の電池駆動デバイスに内蔵しています。(画像提供:TE Connectivity Measurement Specialties)

図2:TE Connectivity Measurement Specialtiesの8911ワイヤレス加速度計は、加速度計、温度センサ、マイクロプロセッサ、および無線を小型の電池駆動デバイスに内蔵しています。(画像提供:TE Connectivity Measurement Specialties)

この加速度計は、±50gの最大加速度範囲、100mV/gの感度、および10kHz以上の±1dB帯域幅を備えています。これは、すべて動作温度範囲-20~60°Cの環境密閉型ステンレス鋼およびポリマーハウジングに内蔵されています。加速度計は、単一の交換可能な3V CR123電池から給電されます。

マイクロプロセッサは、動作制御と振動データの信号処理を担っています。温度データは、マイクロプロセッサの組み込み温度センサに由来します。マイクロプロセッサは、取得された振動データでFFT分析を実行します。FFTは、中心周波数、ピーク振幅、および振動データで8つの最も重要な加速度ピークのスペクトルコンテンツ全体の割合を示すものとして評価されます。前述したように、ピークの周波数と大きさは機械診断に必要な主要パラメータです。送信されるデータ量を削減することにより、通信チャンネルの帯域幅を低減し、範囲を拡大し、8911加速度計の消費電力を削減できます。加速度計の一般的な電池寿命は5年です。この長い電池寿命により、加速度計に必要な保守作業を軽減できるため、非常に望ましい条件です。

通信チャンネル

加速度計は、868MHz(8911-E)(欧州の場合)および915MHz(8911-A)(米国の場合)のライセンスを受けていない無線周波数を利用したLoRaWANクラスA通信プロトコルを使用します。LoRaWANクラスAプロトコルは、有線システムを設置できない工場現場へ機械診断を拡大する方法を実現する、シンプルで、信頼性が高く、安全な通信チャンネルを提供します。

LoRaWANは、LoRa Allianceが管理するオープン標準です。これは、Semtech Corporationが提供する独自のスペクトラム拡散技術を使用しています。この標準は、高いノイズイミュニティを備えたスペクトラム拡散チャンネルを作成するために容易に生成される周波数変調「チャープ」を使用し、5~15kmの信頼性の高い通信範囲を実現します。範囲に応じて、最大50キロビット/秒のデータレートを実現できます。

8911ワイヤレス加速度計は、双方向通信が可能です。振動および温度測定値の送信に加えて、トランスデューサは、1回/分~1回/日の間で加速度計のサンプリング期間を設定するリモート制御信号を受信できます。動作において、8911加速度計はパワーアップ時に自己診断ルーチンを実行します。次に、Over-The-Air Activation(OTAA)を使用して、LoRaWANネットワークへの接続を試みます。加速度計は、内部「Join」タイマにより管理される事前計画済みスケジュールで、この動作を繰り返します。正常にネットワークに接続すると、サンプリングモードに入り、振動および温度データの処理を開始します。

プログラムされたワークフローでは、振動信号を取得し、取得した信号に対してFFTを実行し、重要な振動ピークを検出および抽出し、最後にデータをネットワークに送信します。

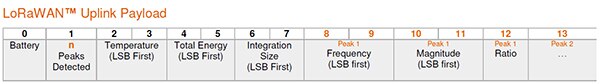

使用されるデータプロトコルは固定です(図3)。

図3:ネットワークに送信されるデータの順番を示すLoRaWANデータプロトコル。(画像提供:TE Connectivity Measurement Specialties)

図3:ネットワークに送信されるデータの順番を示すLoRaWANデータプロトコル。(画像提供:TE Connectivity Measurement Specialties)

最初に送信されるデータは、電池の状態です。これは、電池容量の割合を示します。次に、FFTスペクトルピークの数が続き、現状では8に設定されています。3番目のデータ要素は温度で、2バイトで送信されます。次に、測定された帯域でのスペクトルエネルギー合計が、やはり2バイトで送信されます。統合サイズは、ピーク検出アルゴリズムで特定されているようにピークの幅と関連しており、同じく2バイトです。その次にピークデータが続き、最初のピークから始まります。ここでは、周波数に2バイト、大きさに2バイト、スペクトル全体の大きさと比較したピークの大きさの割合に1バイトが使用されます。最後の3つのデータ値は、残りの7つの各ピークでも繰り返されます。この場合も、送信されるデータ量が少なければ、電池寿命を延ばしたり、必要な通信帯域幅を狭くしたりすることができます。

加速度計の使用

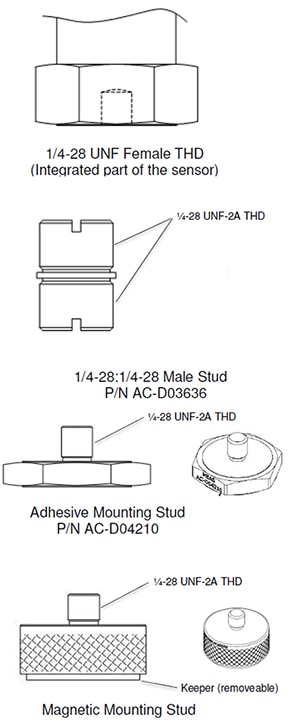

加速度計はどの方向にでも実装できますが、一般的な実装方向は垂直または水平です。加速度計は、3つの方法のどれを使用しても機械に実装できます(図4)。加速度計のベースは、¼-28 NFスレッドでねじ山がつけられており、メーカーが提供する3つのデュアルスタッド(¼-28:¼-28、¼-28:M6、¼-28:M5)のいずれかを使用して実装できます。また、接着剤実装スタッドと磁気実装スタッドもあります。どの場合でも、緩みによって振動測定が損われるため、加速度計を頑丈に実装する必要があります。

図4:8911加速度計の3つの実装オプションは、スタッド、接着剤、および磁気です。(画像提供:TE Connectivity Measurement Specialties)

図4:8911加速度計の3つの実装オプションは、スタッド、接着剤、および磁気です。(画像提供:TE Connectivity Measurement Specialties)

接着剤実装には、機械的に剛性の高い接着剤が必要です。実装が柔軟だと加速度の読み取りにエラーが発生してしまうため、感圧接着剤またはフォームテープの使用は推奨されません。機械的に剛性のあるエポキシまたはシアノアクリレート接着剤が推奨されています。

磁気実装には30lbのプルがあり、鉄鋼材で作られた機械フレームに対応しています。

センサ制御およびステータスインジケータ

このセンサには、1個のリセット用押ボタンと、ステータスを表示するのに使用される青色と赤色の2個のLEDがあります。LEDは、ポリマーキャップを通して見ることができます。ポリマーキャップのネジを外すことにより、これらの制御およびインジケータにアクセスできます。

センサの押ボタンは、トランスデューサの動作サイクルのどの時点でも、新しいキャプチャとデータ分析を自動的に開始します。

青色のLEDは、2秒間点灯することにより、センサが正常に始動してLoRaWANネットワークに接続されたことを示します。このLEDは、送信データが正常に送信および認識されるたびに点滅します。

赤色のLEDは、センサがネットワークに接続できない場合に2秒間点灯します。また、このLEDは、送信されたデータパケットが認識されない場合にも点滅します。

まとめ

IIoTの増強を進めるファクトリオートメーションのエンジニアおよび設計者には、監視用の装置を備えるための迅速かつ効率的な方法が必要です。この記事で説明したように、モデル8911加速度計/温度センサは、有線センサが容易にサポートされない工場現場に機械監視を追加するための、シンプルで信頼性が高く、安全な方法を提供します。このセンサに組み込まれた信号処理は、ネットワーク通信の負担を最小限に抑えつつ、機械の性能を表示および監視するために必要なデータを提供します。LoRaWANに基づくこのセンサは、長い通信範囲、電池寿命の延長、および組み込み信号処理により、IIoT(またはインダストリ4.0)アプリケーションの優れた選択肢となります。

お勧めの記事

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。