マイクロコントローラ内蔵のドライブICを使用したモータ制御設計の迅速な実装

DigiKeyの北米担当編集者の提供

2020-04-08

モータの利用は、自動車、ロボティクス、産業制御、航空機などの用途で着実に増加しています。しかしモータ電子機器には、重い、かさばる、非効率的、扱いにくいという難点が以前からあり、その一因は高い駆動電圧がともなうことにあります。設計者には、BOMコスト削減、効率化、電子機器のフットプリント縮小、柔軟性の向上や市場投入までの時間短縮がますます要求される一方で、高度な統合と使いやすさも求められています。

この記事では、マイクロコントローラを内蔵したSTMicroelectronicsのSTSPIN32F32F060xシステムインパッケージ(SiP)3相モータコントローラ ファミリを紹介し、これらを活用して、設計、コスト、市場投入までの時間など市場からの要求に応える方法を示します。

3相モータの駆動方法

3相モータを適切に駆動するには、以下のような複数のハードウェアブロックを設計に組み込む必要があります。

- マイクロコントローラ

- モータドライブIC

- 高電圧MOSFETまたはIGBT(実際のスイッチングを実行する)

従来のモータコントローラの設計では、通常、プリント基板の一画がこれら3つのブロックをまとめた専用スペースに充てられています。一般的に、マイクロコントローラは、パルス幅変調(PWM)信号をモータドライブIC(PWM信号をモータコントローラ出力で生成される出力電流/電圧とともにきめ細かく監視する)に送信し、MOSFETを駆動します。マイクロコントローラは多くの場合、I2CまたはSPIバスのいずれかを通じてモータドライブICと通信してカスタム機能を可能にするか、または、6つ前後のディスクリートGPIO信号を使用してブリッジ動作を制御する場合もあります。

現在の開発サイクルにおける外付けブリッジドライバICの課題は、コストと複雑さが増え、プリント基板上の貴重なスペースを占有することにあります。もちろん、マイクロコントローラの入出力(I/O)信号を他の用途に使用できなくなるという課題もあります。このような課題に対して新たなクラスの統合マイクロコントローラ/ブリッジ回路を採用することにより、モータ制御アプリケーションを簡素化し、同時にBOMコストを削減してプリント基板の占有面積を最小化できます。

STSPIN32F060xを採用する理由

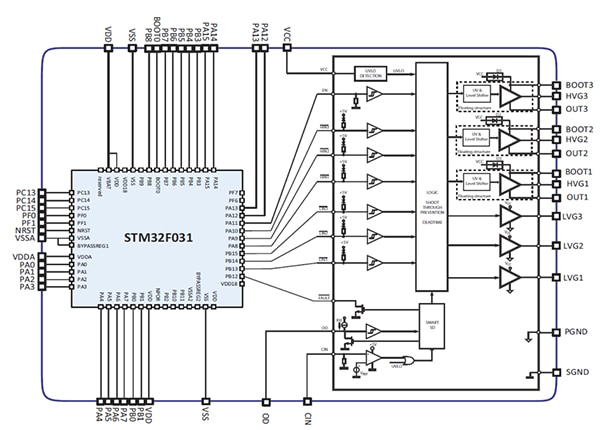

このクラスのデバイスを代表するSTMicroelectronicsのSTSPIN32F060x SiPコンポーネント シリーズは、STM32F031x6x7 Arm® Cortex®-M0マイクロコントローラを600Vのトリプルハーフブリッジゲートドライバとともに搭載しています(図1)。各ハーフブリッジを使用して、ブラシレスDC(BLDC)モータの各相でMOSFETまたはIGBTを駆動できます。

図1:STM32F060xは、STM32F031 Arm Cortex-M0を600Vトリプルハーフブリッジゲートドライバとともに搭載しており、コスト、プリント基板スペース、およびパッケージピン数を節約します。(画像提供:STMicroelectronics)

図1:STM32F060xは、STM32F031 Arm Cortex-M0を600Vトリプルハーフブリッジゲートドライバとともに搭載しており、コスト、プリント基板スペース、およびパッケージピン数を節約します。(画像提供:STMicroelectronics)

このシリーズは、注目される機能性と保護性能を備えています。たとえば、以下のようなものがあります。

- 高度なスマートシャットダウン(smartSD)機能を備えたコンパレータにより、過負荷および過電流に対する高速かつ効果的な保護を実現

- 高電圧ブートストラップダイオードを内蔵

- クロス導通防止による保護

- デッドタイム保護

- UVLO保護

この内蔵マイクロコントローラは48MHzで動作し、32KBのフラッシュと4KBのRAMを搭載しているため、フィールド指向制御(FOC)の実装に最適です。

現在STM32F060xファミリには、STSPIN32F0601とSTSPIN32F0602という2種類のデバイスが含まれています。これらの主な違いは、0601は最大0.35Aのゲート駆動電流をサポートし、0602は最大1.0Aのゲート駆動電流をサポートできる点にあります。

このICの内部では、STM32F031マイクロコントローラが、パッケージ内部の複数のGPIOラインを介してゲートドライバに接続されています。GPIO PA11はゲートドライバの有効化に使用され、GPIO PB12はブリッジに障害があるか否かの検出に使用されます。GPIOのPA8~PA10はゲートドライバのハイサイド入力に使用され、GPIOのPB13~15はゲートドライバのローサイド入力に使用されます。これにより、外部GPIOピンを使用してゲートドライバを制御する必要がなくなるとともに、別個のICへの配線用にプリント基板スペースを確保する必要もなくなります。両コンポーネントの統合により、ハードウェアと設計の複雑さが簡素化され、BOMコストを大幅に削減できます。

EVSPIN32F0601S1開発ボードによる開発作業の加速

STSPIN32F060xは、EVSPIN32F0601S1開発ボードでサポートされています。このボードは完全な3相インバータスターターキットで、STSPIN32F0601コントローラを使用してBLDCモータを稼働するために必要なすべての電子回路を含んでいます(図2)。EVSPIN32F0601S1は、5つの主要区画に分けられます。

- STSPIN32F0601

- 取り外し可能なSTLINKデバッガ

- フィードバックネットワーク

- パワー段

- 電源

図2:EVSPIN32F0601S1開発ボードは、STSPIN32F0601コントローラを使用してBLDCモータを稼働させるために必要なすべての電子回路を含んでいます。(画像提供:STMicroelectronics)

図2:EVSPIN32F0601S1開発ボードは、STSPIN32F0601コントローラを使用してBLDCモータを稼働させるために必要なすべての電子回路を含んでいます。(画像提供:STMicroelectronics)

STLINKデバッガのプリント基板は、必要に応じて開発ボードから取り外せるので、開発者は開発ボードをプロトタイプや概念実証(PoC)のエンクロージャで使用できるようにボードサイズを縮小できます。また、外付けSTLINK-V3SETデバッガを開発ボードのSWDヘッダに接続することも可能です(図3)。

図3:STLINK-V3SETデバッガは外付けのデバッガであり、STM32マイクロコントローラを使用して記述されるアプリケーションのプログラミングやデバッグに使用できます。(画像提供:STMicroelectronics)

図3:STLINK-V3SETデバッガは外付けのデバッガであり、STM32マイクロコントローラを使用して記述されるアプリケーションのプログラミングやデバッグに使用できます。(画像提供:STMicroelectronics)

開発ボードにはフィードバックネットワークも含まれており、モータ制御アルゴリズムに使用できます。このアルゴリズムは、電圧/電流フィードバック供給をセンサに要求します。多くの最新設計では、このようなフィードバックネットワークを省いてFOC(フィールド指向制御)アルゴリズムを使用できます。これはセンサレスモータ制御アルゴリズムで、BOMコストとプリント基板のサイズをさらに削減できます。

開発ボードのパワー段には、ハイサイドおよびローサイドのMOSFETまたはIGBTがあり、各種のモータ巻線での電圧切り替えに使用します。この開発ボードの設計で特徴的なのは、フットプリントがDPAKパッケージとPowerFlatパッケージの両方を対象にしており、開発者は独自のMOSFETまたはIGBTの採用を選択した場合に、開発ボードを改造できることです。

そして、開発ボードの電源は50V~最大280V DC/ACの入力に対応します。オンボードのフライバックトランスは、アプリケーションで使用する+15Vおよび+3.3Vも生成できます。

この開発ボードを試すには、Trinamic Motion Control GmbHのQBL4208-41-04-006などのBLDCを接続する必要があります(図4)。BLDCモータの各相は、該当するネジ式出力端子を介してEVSPIN32F0601S1に接続します。

図4:QBL4208-41-04-006 BLDCモータは回転速度4000 RPMで稼働し、EVSPIN32F0601S1開発ボードと併用してさまざまなアプリケーションを開発できます。(画像提供:Trinamic Motion Control GmbH)

図4:QBL4208-41-04-006 BLDCモータは回転速度4000 RPMで稼働し、EVSPIN32F0601S1開発ボードと併用してさまざまなアプリケーションを開発できます。(画像提供:Trinamic Motion Control GmbH)

EVSPIN32F0601S1開発ボードにはBLDCモータの駆動に必要なすべてのハードウェアが含まれますが、3相モータにはソフトウェアも必要です。モータを適切に駆動するために、開発者はSTMicroelectronicsのX-CUBE-MCSDKモータ制御ソフトウェア開発キットを利用できます。このライブラリをST32CubeIDEやST32CubeMxなどのソフトウェアパッケージと併用することで、モータ制御ソリューションを容易に構成できます。

ソフトウェアによるBLDCモータの駆動

X-CUBE-MCSDKソフトウェアパッケージには、Motor Control WorkbenchおよびMotor Profilerという2種類の高レベルアプリケーションが含まれています。Motor Control Workbenchを使用することで、開発者はモータ制御プロジェクトを作成し、モータを容易に稼働できます。モータの駆動には、FOCなどの各種モータアルゴリズムや、次のような各種のフィードバックトポロジを使用できます。

- 1つのシャント抵抗器

- 3つのシャント抵抗

- 2つの絶縁型電流センサ

Motor Profilerの使用により、開発者は基本的なモータパラメータを入力し、モータの完全なプロファイルを作成できます。このプロファイリングにより、モータを適切に駆動するためにFOCなどのアルゴリズムで必要となる基本的なモータパラメータを得られます。

Motor Control Workbenchでは、プロジェクトを簡単に作成できます。まずMotor Control Workbenchを開き、新規プロジェクトを選択します。図5に示す画面上に、以下のパラメータを入力できます。

- アプリケーションのタイプ

- 制御するモータ数

- それらの制御および電源の構成

- 極、速度、電圧、公称電流などのモータパラメータ

図5:Motor Control Workbenchのプロジェクト構成では、開発者はハードウェアに合わせてプロジェクト設定をカスタマイズできます。(画像提供:Beningo Embedded Group)

図5:Motor Control Workbenchのプロジェクト構成では、開発者はハードウェアに合わせてプロジェクト設定をカスタマイズできます。(画像提供:Beningo Embedded Group)

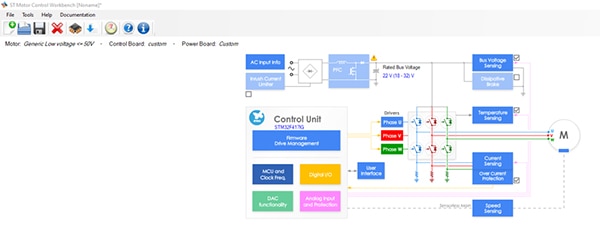

プロジェクトに関する情報を選択したら、[OK]をクリックしてMotor Control Workbenchに移動します(図6)。このワークベンチでは、アプリケーションの動作をカスタマイズできます。ここでは、以下の内容を設定できます。

- 起動プロファイル、ドライブ設定、センシングオプションなどのファームウェア設定

- エンコーダインターフェース、ホールセンサ、シリアル通信、開始ボタンと停止ボタンなどのデジタルI/O設定

- D/Aコンバータ(DAC)の機能

- 相電流、バス電圧、温度、およびPFC段からのフィードバックのアナログ入力および保護設定

図6:Motor Control Workbenchでは、ファームウェアをカスタマイズし、MCU/クロック周波数を調整できるとともに、デジタルI/O、DAC、およびアナログ入力保護に対応します。(画像提供: Beningo Embedded Group)

図6:Motor Control Workbenchでは、ファームウェアをカスタマイズし、MCU/クロック周波数を調整できるとともに、デジタルI/O、DAC、およびアナログ入力保護に対応します。(画像提供: Beningo Embedded Group)

開発者は、該当するチェックボックスをクリックして、次のような機能を有効/無効に設定できます。

- バス電圧検知

- 温度センシング

- 過電流保護付きの電流センシング

- 速度センシング

開発者は、1つのAPIや1行のコードも表示せずに、モータ制御アプリケーションを完全に構成できます。

結論

開発者やモータ制御システムの設計者には、コスト削減、効率化、電子機器のフットプリント縮小を求める重圧がさらに重くのしかかっています。この記事で紹介した、3相BLDCモータコントローラアプリケーションに対応するSTSPIN32F060x SiPは、BOMコストの削減にとどまらず、プリント基板スペースやシステムの複雑さも減らします。さらに、このデバイスに付随する実用的なエコシステムには開発ボードやソフトウェアも含まれており、開発者がモータ制御アプリケーションを短時間で容易に稼働できるように設計されています。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。