自己較正アナログスマートマイクロコントローラによりIoTエッジでのインテリジェンスを向上

DigiKeyの北米担当編集者の提供

2020-07-01

モノのインターネット(IoT)アプリケーションが複雑化しているため、産業用モノのインターネット(IIoT)エンドポイントの設計者には、エッジにおいてより複雑なコンピューティングに対応することが求められています。エンドポイントセンサデータ上のエッジコンピューティングは、IIoTハブに対するネットワークのボトルネックを軽減するための実際的な方法です。これにより、ネットワークトラフィックを削減するだけでなく、メインハブプロセッサの計算負荷も軽減できます。ただし、このアプローチには短所もあります。

たとえば、一般的なIIoTエッジアプリケーションは、定期的なA/Dコンバータ(ADC)センサデータを処理しています。高精度アナログデータの場合、数百ものADCデータポイントの数学的処理、解釈、および補間は、エッジホストプロセッサに大きな負荷をかけ、ネットワーク全体の性能に影響を与える可能性があります。さらに、高精度ADCには、IoTエンドポイントのホストマイクロコントローラのファームウェアにおいて自己較正の実行が必要な場合があります。これにより、較正が完了するまですべてのエッジ処理が遅延する可能性があります。

この記事では、アナログ・デバイセズ社の精密アナログ・マイクロコントローラをスマートADCペリフェラルとして使用する方法を開発者に紹介します。また、IIoTエンドポイントのマイクロコントローラと容易にインターフェース接続し、メインエンドポイントのマイクロコントローラの性能に影響を与えることなくADCデータポイント処理および自己較正などのエッジ処理機能を実行可能なシングルチップデータ収集システムとして使用するために、これらのアナログマイクロコントローラの機能を適用する方法を説明します。

アナログセンサデータをエッジで処理する理由

IIoTシステムの複雑化により、処理する必要のあるデータも複雑化しています。産業制御アプリケーションの場合、バルブや一部のモータは、開ループシステムから閉ループシステムに移行します。そこでは、高精度アナログセンサがバルブまたはモータの詳細な位置を検出する必要があります。プロセス制御アプリケーションの場合、処理の増加は、生産ラインの高速化および、システムにおける温度、圧力、アクチュエータのより細かな制御につながりました。

プロセス制御において、ライン(プロセス)の速度は主に2つの要素に依存しています。それは、現場にある機械やシステムの機械的性能と、機械やシステム内でセンサおよびアクチュエータを制御するIIoTネットワークの効率性です。場合によっては、プロセスの小規模な改善によって生産拡大につながることがありますが、これらの改善はIIoTネットワークのボトルネックにより妨げられる可能性もあります。これらのボトルネックは、エッジでより多くの処理を実行することによって軽減できます。

IIoTエンドポイントでのエッジ処理は、アナログ信号を処理するのに特に有益です。アナログデータの処理はIIoT開発の初期段階ではシンプルですが、スケーラビリティが問題になります。その後の開発により、計算が複雑になってしまう可能性があります。ネットワークを介してすべての生アナログデータを送信することにより、ネットワークトラフィックが増加します。また、そのデータすべてをネットワークハブプロセッサで処理すると、貴重な計算時間を消費してしまいます。このため、エッジでのアナログデータ処理は、ネットワークを効率化するための実際的な方法です。

スマートADCを使用したエッジでのアナログデータ処理

ADCデータの数百ものサンプルをエッジ処理することにより、IIoTエンドポイントのメインマイクロコントローラを容易に圧倒してしまう可能性があります。複雑なアナログセンサにおいて、独自の処理機能も備えた外部ADCを実装することは設計上の賢い決定です。これにより、IIoTエンドポイントのマイクロコントローラの負担を大幅に軽減するだけでなく、ADCの自己較正も容易にします。

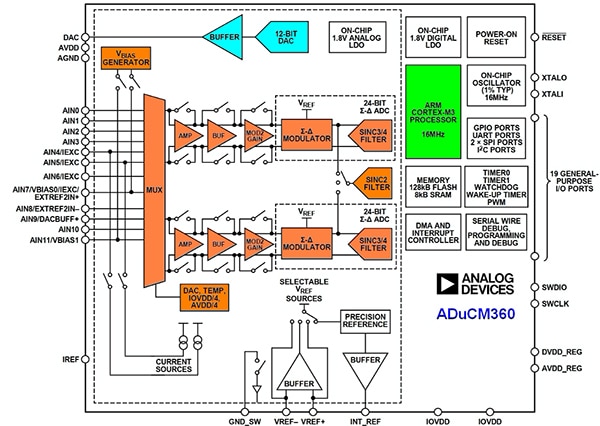

ADCデータの高性能なキャプチャおよび処理向けに、Analog Devicesには高精度アナログマイクロコントローラの製品ラインがあります。ADuCM360BCPZ128-R7高精度アナログマイクロコントローラは、Arm® Cortex®-M3を使用して、2個の24ビットシグマデルタADCを制御します(図1)。これらのADCは、4キロサンプル/秒(kSPS)のアナログセンサデータをキャプチャ可能です。ADuCM360には、自己較正用に正確な電圧を生成するための12ビットデジタル/アナログコンバータ(DAC)もあります。このマイクロコントローラは1.8~3.6Vで動作可能で、32kHzの発振器と16MHzの発振器を内蔵しています。これにより、スペースに制約のあるシステムで部品点数を削減できます。

図1:Analog DevicesのADuCM360は、チップ上の完全な低電力データ収集システムであり、Arm Cortex-M3コア、2個の24ビットシグマデルタ4kSPS ADC、および12ビットDACを搭載しています。(画像提供:Analog Devices)

図1:Analog DevicesのADuCM360は、チップ上の完全な低電力データ収集システムであり、Arm Cortex-M3コア、2個の24ビットシグマデルタ4kSPS ADC、および12ビットDACを搭載しています。(画像提供:Analog Devices)

ADuCM360は、128キロバイトのフラッシュメモリと8キロバイトのSRAMを備えています。ADuCM360の大きな利点は、SRAMに書き込むのと同様に、フラッシュメモリの場所に直接書き込めることです。これにより、ファームウェア開発者は、フラッシュメモリのブロックをプログラムメモリおよびEEPROMとして簡単にパーティションできるようになります。データ収集システムでは、これによりEEPROMとしてパーティションされたブロックを、ADC較正データを保存するために使用できます。

このフラッシュは、ダイレクトな32ビットの消去/書き込みをサポートしています(16ビットおよび8ビットの消去/書き込みはサポートされていません)。フラッシュの書き込み/消去操作は多くの電流を消費するため、一度に32ビットを書き込む性能があれば、バッテリ駆動アプリケーションで大幅に電力を節約できます。これは、一度に1つのブロックまたはページしか書き込み/消去できないフラッシュマイクロコントローラに対する低電力の大きな利点です。

フラッシュメモリは、ページ消去およびフラッシュメモリアレイ全体の大量消去など、従来のフラッシュ消去コマンドもサポートしています。開発者はこれらの機能を使用し、IIoTエンドポイントのホストマイクロコントローラからシリアルポートを介して送信されたコマンドに基づいて、ファームウェアを更新できるサブルーチンを容易に書き込むことができます。重要:ADCを制御しているファームウェアを更新する機能はADC自体と同様に重要であるため、ADuCM360がシリアルポートを介してそのファームウェアを簡単に更新できなかった場合、データ収集システムでその柔軟性が厳しく制限されます。

効率的なシングルチップデータ収集システム

両方の24ビットADCが、合計11個のシングルチャンネルまたは6個の差動入力をサポートする入力マルチプレクサに接続されています。内部温度センサ、12ビットDACの出力、および内部低ドリフトバンドギャップリファレンスを監視可能な4個の内部チャンネルがあります。これらは、ADCの自己較正を実行するのに使用できます。DACは、各ADCによって読み取り可能な一連の電圧を出力するようにプログラムすることができます。ADCは、内部バンドギャップ基準電圧をサンプリングすることもできます。ファームウェアはこれらの読み取りを処理して、温度およびEEPROMに保存された較正定数にわたってADCが較正されるようにします。

シングルチップのデータ収集システムとして使用される場合、ADCは4kSPSの速さでアナログデータの連続サンプルを取得するようにプログラムすることができます。11チャンネルのダイレクトメモリアクセス(DMA)コントローラは、そのデータをSRAMに転送できます。次に、ファームウェアはEEPROMに保存された較正定数を適用して、データを変更し、必要に応じて温度を補正できます。DMAが追加のADCデータをSRAMに転送する間に、ファームウェアはアプリケーションが必要とするデータを処理できます。

保存されたADCデータ上のデータ処理が完了すると、その結果はシリアルインターフェースに送信され、IIoTエンドポイントのマイクロコントローラに転送されます。または、複数のデータサンプルを転送する必要がある場合、DMAはそのデータをシリアルインターフェースにバルク転送できます。このように、効率的なデータ収集システムは、最初のADCデータセットをサンプリングしてSRAMへDMA転送し、2番目のADCデータセットを処理し、3番目のADCデータセットをシリアルインターフェースへDMA転送できます。これらは、すべて同時に実行されます。

アナログ入力信号はプログラマブルゲインアンプ(PGA)を使用して増幅できます。このアンプは、2の累乗に設定でき、2、4、8、16、32、64、および128のゲイン値をサポートしています。これにより、非常に小さな電圧を増幅して、より正確なADCサンプリングを実現できます。

追加機能には、16ビット6チャンネルのパルス幅変調(PWM)、19個の汎用I/O(GPIO)、2個の16ビット汎用タイマ、32ビットウェイクアップ/ウォッチドッグタイマ、および外部割り込みシステムが含まれますが、このアプリケーションファームウェアをADCキャプチャおよびデータ処理という主な目的のサポートに集中させておくことが重要です。アナログデータキャプチャという主な目的と無関係な追加機能をADuCM360に実行させると、その目的を妨害するフィーチャークリープにつながりかねません。また、ファームウェア更新も複雑になってしまいます。

超低電力機能および特性

ハイエンドなアナログ機能にもかかわらず、ADuCM360は高性能条件下でも低消費電力を実現可能です。通常動作モードにおいて、Cortex-M3コアの消費電流はわずか290µA/MHzです。システムクロックが0.5MHz、両方のADCがサンプルを取得し、すべてのタイマが実行中で、PGAゲインが4である場合、SPIインターフェースからアクセスすると、マイクロコントローラの消費電力は1mAのみになります。バッファの電圧ストレージは電力消費を促進するため、これは入力バッファがオフの状態です。ウェイクアップタイマのみが実行されているハイバネートモードの場合、マイクロコントローラの消費電流はわずか4µAです。これにより、ADuCM361は電池駆動IIoTエンドポイントに適したものとなります。

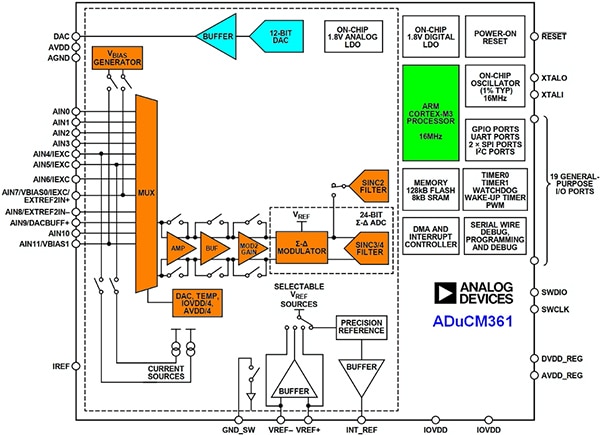

2個のADCによる速度を必要としないより単純なアプリケーション向けに、Analog DevicesはADUCM361BCPZ128-R7を提供しています。これは、シグマデルタ24ビットADCが1個しかない点を除いてADuCM360と同じです(図2)。

図2:ADuCM361はチップ上の完全なデータ収集システムであり、搭載する24ビットシグマデルタADCが1個である点を除いてADuCM360と同様です。これにより、2個のADCを同時に実行する性能を必要としないアプリケーションでコストと電力を節約できます。(画像提供:Analog Devices)

図2:ADuCM361はチップ上の完全なデータ収集システムであり、搭載する24ビットシグマデルタADCが1個である点を除いてADuCM360と同様です。これにより、2個のADCを同時に実行する性能を必要としないアプリケーションでコストと電力を節約できます。(画像提供:Analog Devices)

2個の24ビットADCを同時に実行する高い性能を必要としないアプリケーションにおいて、ADuCM361はシステムコストとボード消費電力を軽減します。また、1個のADCが、合計11個のシングルチャンネルまたは6個の差動入力をサポートする入力マルチプレクサに接続されています。これは、12ビットDAC、内部バンドギャップリファレンス、および温度センサを使用して自己較正することもできます。

ADuCM361は、ADuCM360とピン互換性があります。これにより、1つのプリント基板レイアウトを両方の製品で使用できるようになります。IIoTエンドポイントメーカーは1個のプリント基板を複数の製品で使用できるため、製品開発および部品表(BOM)が簡素化されます。

データ収集システムの開発

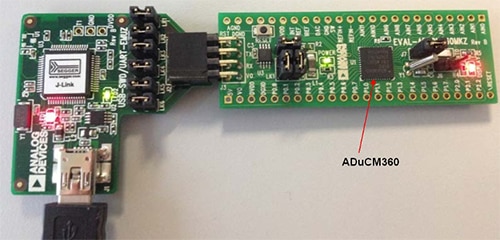

製品開発用に、Analog DevicesはEVAL-ADuCM360QSPZ評価キットを提供しています(図3)。この評価ボードは、ADuCM360およびADuCM361アナログマイクロコントローラのファームウェア開発において、アナログセンサや外部電圧ソースとインターフェース接続できます。

図3:Analog DevicesのEVAL-ADuCM360QSPZ評価キットにより、ADuCM360およびADuCM361アナログマイクロコントローラの評価が可能になります。これは、外部アナログセンサに直接インターフェース接続でき、USB接続により管理可能です。(画像提供:Analog Devices)

図3:Analog DevicesのEVAL-ADuCM360QSPZ評価キットにより、ADuCM360およびADuCM361アナログマイクロコントローラの評価が可能になります。これは、外部アナログセンサに直接インターフェース接続でき、USB接続により管理可能です。(画像提供:Analog Devices)

この評価キットは、USBポートを介してWindowsを実行するホストコンピュータによってアクセスされます。これにより、テストやデバッグにおいて、対象ファームウェアを使用してオンボードのADuCM360をプログラムできます。EVAL-ADuCM360QSPZには、プリント基板で使用可能なADuCM360のすべてのピンがあります。これにはシリアルI/Oが含まれるため、評価ボードはI2C、SPI、またはUARTを介してホストマイクロコントローラとインターフェース接続して、リアルタイムでデバッグできます。ホストWindowsコンピュータはADCデータを記録でき、自己較正ルーチンの精度をデバッグすることもできます。

まとめ

プロセス制御などのハイエンドなアナログアプリケーションで使用される多くのIIoTエンドポイントは、ADCを使用してキャプチャされたアナログセンサデータで多くのエッジ処理を実行する必要があります。ADCデータの量とエッジ処理の複雑さは、IIoTエンドポイントのメインマイクロコントローラを圧倒してしまう可能性があります。その代わりに、メインエンドポイントマイクロコントローラは、シリアルポートを介して自己完結型のデータ収集システムであるアナログマイクロコントローラとインターフェース接続できます。これにより、エンドポイントの性能が向上し、ネットワークトラフィックが減少します。その結果、より効率的なIIoTネットワークを実現できるのです。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。