IO-Linkを使用してRTD接続をスマートファクトリに容易に適応させる方法

DigiKeyの北米担当編集者の提供

2023-09-21

測温抵抗体(RTD)は、その精度、広い検出範囲、耐久性、その他の望ましい特性により、トランスデューサとして広く使用されています。従来の実装では、温度に比例する電圧が電流駆動のRTDを横切って感知され、アナログ4mA~20mAの電流に変換され、有線の「トランスミッタ」を介してシステムのリードアウトまたはオペレータに送られていました。

このアプローチは効果的かつ直接的で優位性がありますが、デジタルやプロセッサベースのアーキテクチャとは互換性がありません。この問題の解決策の1つとして提案されたのは、トランスミッタをアップグレードし、内蔵のA/Dコンバータ(ADC)を使用してソースでRTD信号をデジタル化し、適切な入出力(I/O)フォーマットとプロトコルで信号を送信することでした。

しかし、このようなアップグレードは、スマートファクトリのニーズを満たすには十分ではありません。今日の産業システムでは、RTD信号のデジタル化表現以上のものが必要とされています。多チャンネル動作、高精度のアナログ・デジタル変換、そして受信データが有効であることを保証するためのさまざまな形式の故障検出やエラーチェックが必要となります。

今日の産業用システムには、主要なセンサおよびインターフェースのパラメータをリモートで調整する機能も必要です。そして、堅牢で、高度な設定とデータ報告機能をサポートし、データの完全性を保証するI/Oフォーマットとインターフェースが必要となります。

この記事では、RTDの概要とその進化について説明します。また、インターフェースオプションとしてIO-Linkを紹介します。先進的なアナログフロントエンド(AFE)と信号調整ICを使用し、高性能なRTDベースの温度検出チャンネルを実装する方法も説明します。そして、RTDを実装するためにIO-Linkトランシーバを評価するのに適したキットを示します。

RTDの基礎

RTDは、温度という物理的な変数を電気信号に変換するもので、通常は-200~+850°Cの温度測定に使用し、この温度範囲では極めて直線的な応答を示します。RTDに一般的に使用される金属元素には、ニッケル(Ni)、銅(Cu)、白金(Pt)などがあり、Pt100(100Ω)およびPt1000(1000Ω)の白金RTDが最も一般的です。

RTDインターフェースは、2線、3線、または4線で構成され、3線と4線のバージョンが最も普及しています。RTDは受動素子であるため、出力電圧を得るために励弧電流が必要です。これは通常、オペアンプでバッファリングされた基準電源を使用して生成されます。これにより、RTDに電流が流れ、温度の変化に応じて変化する出力電圧信号が2つの端子間に生成されます。

この信号は、使用するRTDのタイプや測定温度により、数十から数百mVまで変化します。その後、調整されて、アナログリードアウト、ストリップチャートレコーダ、デジタルディスプレイ、またはプロセッサベースの制御システムに送られます。

始まりは全アナログループ

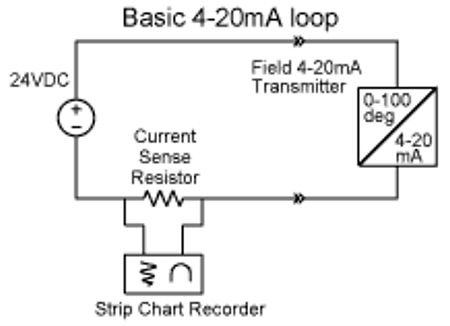

歴史的に、産業用計測・制御システムの基本的な電子インターフェースは、4~20mAの電流ループでした。このインターフェースリンクは、センサとアクチュエータの両方に使用できます。センサの場合、トランスデューサからの信号は、ソースで増幅および調整されてから、レンジの下限の4mAから上限の20mAまでの範囲の信号に変換されます(図1)。

図1:産業環境における温度測定はこれまで、RTDインターフェースと少し離れた場所にあるリードアウトの間の4mA~20mA電流ループに依存していました。(画像提供:Analog Devices)

図1:産業環境における温度測定はこれまで、RTDインターフェースと少し離れた場所にあるリードアウトの間の4mA~20mA電流ループに依存していました。(画像提供:Analog Devices)

センサとリードアウトの間の距離は数十フィートから数百フィートにもなるため、以下に示すように、リンクに電流ループを使用する理由がいくつかあります。

- 電圧駆動ではなく電流駆動の信号であるため、ループは距離の影響を受けません。IR電圧降下の心配はなく、電流がループ配線で「失われる」こともありません。

- 低インピーダンスのリンクであるため、長距離でも電磁妨害(EMI)の影響を受けにくく、信号の破損が比較的少なくなります。

- 最後に、電流ループは自己診断機能を備えており、ループが断線(最も一般的な故障モード)した場合、電流はゼロに低下します。この電流低下は簡単に検出できます。

全アナログ信号処理を行う電子ユニットは、トランスミッタと呼ばれます。初期のICベースのトランスミッタでは、動作のためにローカル電源が別途必要でした。電源は、(必要な場合に)センサを励起し、調整回路に電力を供給するために使用されました。その後、より低消費電力のトランスミッタICに機能と特徴が追加され、非常に重要な1つの機能がさらに加わりました。それが「ループ駆動」であり、ループ電流の「使用していない」4mAから動作電流を引くことができるため、ローカル電源を必要としません。

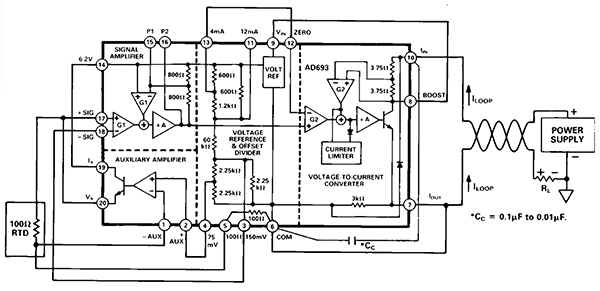

たとえば、Analog DevicesのAD693は、1980年代に発売されたループ駆動式の4mA~20mAセンサトランスミッタです(図2)。これは、オリジナルのセラミック製デュアルインラインパッケージ(DIP)だけでなく、より新しい面実装パッケージでも入手可能であり、この産業用ICの長寿命の証となっています。

図2:全アナログ、ループ駆動式のAD693 RTDトランスミッタは、電流ループのRTDインターフェース側での電源供給の必要性を排除します。(画像提供:Analog Devices)

図2:全アナログ、ループ駆動式のAD693 RTDトランスミッタは、電流ループのRTDインターフェース側での電源供給の必要性を排除します。(画像提供:Analog Devices)

デジタル化

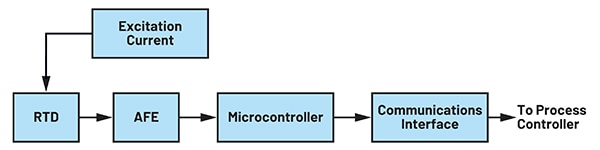

デジタル制御が標準になると、アナログ電流ループ信号をデジタル化する必要が出てきました。今日、これを行うためには、ADCがデジタル化できるように、低振幅のRTD信号を増幅および調整するAFEが必要です。デジタル化された信号は、通信インターフェースを介して、マイクロコントローラユニット(MCU)などのプロセスコントローラに送られます(図3)。

図3:デジタル制御への移行に伴い、MCU互換の出力を持つAFEが必要になりました。(画像提供:Analog Devices)

図3:デジタル制御への移行に伴い、MCU互換の出力を持つAFEが必要になりました。(画像提供:Analog Devices)

高感度AFEとデジタルI/Oの技術的およびICプロセス上の要件が相反するため、重要なAFEと関連するデジタルインターフェース回路の実装は困難で、複数のICが必要になります。幸い、IC技術の進歩により、高集積のシングルチップRTDインターフェースが可能になりました。さらに、このような集積ICには、より高度でエラーのないシステムに必要なその他多くの機能や特長が組み込まれています。

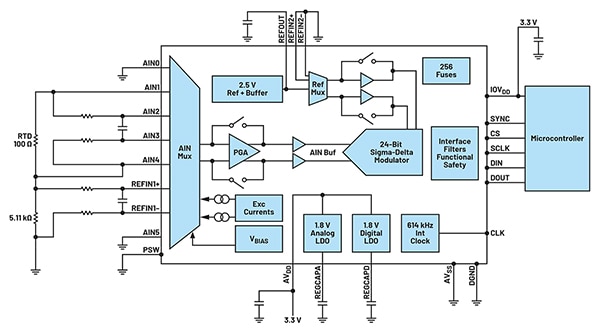

シングルチップ統合ソリューションの例としては、シングルパッケージの完全なRTD AFEであるAD7124-4が挙げられます(図4)。この4チャンネル、低ノイズ、低消費電力の24ビットICには、プログラマブルゲインアンプ(PGA)と基準電源が含まれています。また、RTDの励弧電流も供給するため、高精度の電流源を別途用意する必要はありません。

図4:AD7124-4は、電流源、信号調整、デジタル化を含む完全なマルチチャンネルRTDインターフェースです。(画像提供:Analog Devices)

図4:AD7124-4は、電流源、信号調整、デジタル化を含む完全なマルチチャンネルRTDインターフェースです。(画像提供:Analog Devices)

このデバイスは、AD7124-4に組み込まれたコア機能に加え、SIL(安全インテグリティレベル)認証の取得に役立つ、複数のタイプとレベルの自己診断機能およびエラー検出機能も提供します。この認証は、高信頼性アプリケーションやミッションクリティカルなアプリケーションにおいて非常に重要です。

AD7124-4とそれに関連するMCUの間のデジタルインターフェースは、SPI、QSPI、MICROWIRE、DSP互換の3線または4線シリアルインターフェースです。とはいえ、このようなインターフェースは、直接接続したり、長い信号経路で使用したりするのに適していません。その代わり、この長いリンクは、プロセスコントローラに接続するために選択されたネットワークプロトコルを実装するインターフェース/フォーマットトランスレータまたはアダプタを介して形成する必要があります。このインターフェースでは、PROFINETや産業用Ethernetなどの産業用ネットワークを使用する可能性が高くなります。

しかし、このような特殊なインターフェースを使用することには、いくつかの欠点があります。たとえば、センサの設計にネットワーク固有の回路を追加すると、特に産業用ネットワークが専用のものである場合、コストが大幅に増加します。また、センサの市場は、すでにそのネットワークを使用している顧客に限定されます。同じセンサを異なるネットワークプロトコルで動作させるには、再設計を行う必要があります。

もう1つのもどかしい問題は、診断機能の数や種類がネットワークのタイプによって大きく異なることです。インターフェース形式とプロトコルの選択によっては、工場のオペレータがセンサを特定してメンテナンスを行い、現場に設置した後で発生する性能上の問題を解決することが困難になる場合があります。

IO-Linkで接続性の課題に対応

スマートファクトリの設計者は、より良い意思決定を促進して製造プロセスの最適化をより簡単に行うために、インテリジェントで柔軟性があり、配置が容易なセンサとアクチュエータを必要としています。有効なアプローチの1つは、さまざまな産業用ネットワークから独立したセンサを設計し、開発コストを削減して潜在的な顧客層を広げることです。IO-Link技術は、従来のセンサをインテリジェントにすることで、このアプローチを可能にします。

産業用システムの設計者は、IO-Linkマスターとデバイストランシーバを使用することで、プログラマブルロジックコントローラ(PLC)や他のシステムコントローラから工場現場のセンサにインテリジェンスを近づける、強力で柔軟な方法を手に入れました(図5)。

図5:センサのMCUとプロセスコントローラの間にIO-Linkマスターとデバイストランシーバがあれば、産業用データシステムはより強力で柔軟なものになります。(画像提供:Analog Devices)

図5:センサのMCUとプロセスコントローラの間にIO-Linkマスターとデバイストランシーバがあれば、産業用データシステムはより強力で柔軟なものになります。(画像提供:Analog Devices)

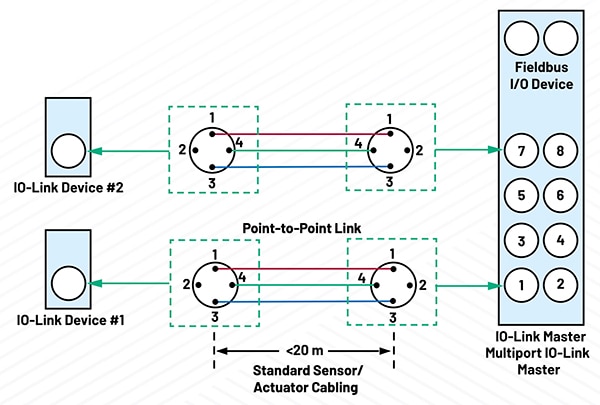

IO-Linkは、センサ(およびアクチュエータ)を産業制御ネットワークにリンクする、標準化されたコネクタ、ケーブル、プロトコルを備えた3線式でポイントツーポイントの通信インターフェースです。IO-Linkアプリケーションにおいて、トランシーバは、データリンク層プロトコルを実行するMCUやその他のコントローラへの物理レイヤ(PHY)インターフェースとして機能します。IO-Linkは業界標準の3線式センサやアクチュエータのインフラストラクチャで動作するように設計されており、IO-LinkマスターとIO-Linkデバイスのコンポーネントで構成されています(図6)。

図6:IO-Linkによる物理的相互接続はIO-Linkマスターを持ち、IO-Linkデバイスの複数のコンポーネントをサポートします。(画像提供:Analog Devices)

図6:IO-Linkによる物理的相互接続はIO-Linkマスターを持ち、IO-Linkデバイスの複数のコンポーネントをサポートします。(画像提供:Analog Devices)

IO-Linkを使用する利点は、プロセス、診断、構成、イベントの4種類の送信データを伝送できることです。これにより、センサを迅速に特定および追跡し、誤作動が発生した場合に対処することができます。IO-Linkによってリモート構成も可能になります。たとえば、プロセスアラームを作動させるための温度閾値の変更が必要な場合、技術者が工場現場に足を踏み入れることなく、遠隔操作で行うことができます。

IO-Linkマスター(マルチポートのコントローラまたはゲートウェイ)とIO-Linkデバイス(センサまたはアクチュエータ)の間のポイントツーポイント接続には、産業用システムで一般的な標準コネクタ(M8およびM12コネクタが最も広く使用されている)および、最大20mの長さの非シールドケーブルが使用されます。マスターは複数のポートを持つことができます(大抵は4つか8つ)。

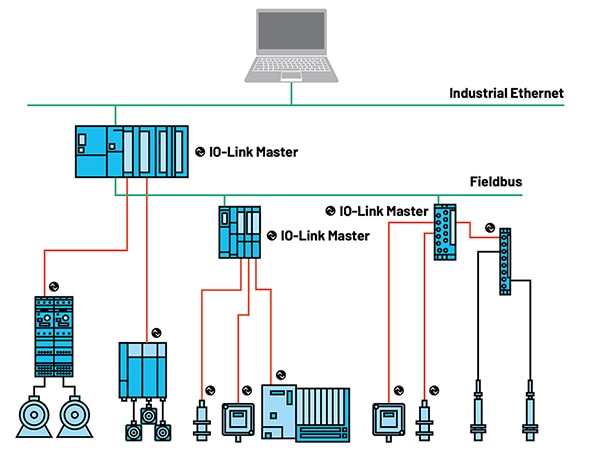

マスターの各ポートは一意のIO-Linkデバイスに接続し、標準I/O(SIO)シングル入力/シングル出力モードまたは双方向通信モードのいずれかで動作します。IO-Linkは、フィールドバスや産業用Ethernetのような既存の産業用アーキテクチャで動作するように設計されています。既存のPLCやヒューマンマシンインターフェース(HMI)に接続できるため、迅速な導入が可能です(図7)。

図7:IO-Linkは既存のさまざまな産業用アーキテクチャで動作し、既存のPLCやHMIとインターフェース接続できます。(画像提供:Analog Devices)

図7:IO-Linkは既存のさまざまな産業用アーキテクチャで動作し、既存のPLCやHMIとインターフェース接続できます。(画像提供:Analog Devices)

産業用アプリケーションや設備の現実を考慮し、IO-Linkマスターやコントローラは、交換したIO-Linkセンサのパラメータを新しいセンサに自動的に書き込むことができます。この機能により、迅速でエラーのないセンサ交換が可能になり、センサ交換後のシステム運転再開に要する時間が短縮されます。

システムのIO-Link機能により、メンテナンスが軽減され、稼働時間が増加し、手作業によるセンサ設置が「プラグアンドプレイですぐに使える」ものに変わります。パラメータ設定はコントローラからダウンロードし、デバイスを設定(または再設定)することができます。つまり、初期設定のために技術者が現場に行く必要がなくなり、デバイスの再設定が必要な場合の機械のダウンタイムが短縮されるのです。IO-Linkにより、継続的な診断、データロギングの改善、エラー検出の強化が可能になり、運用コストをさらに削減できます。

トランシーバで物理リンクを実装

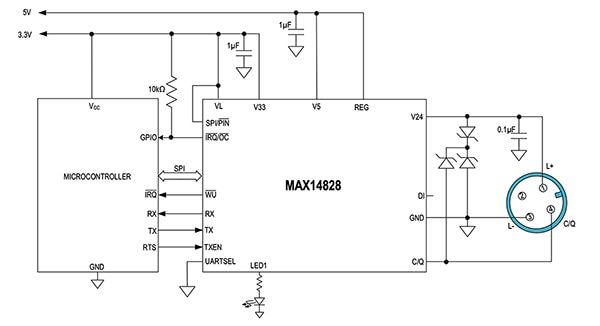

IO-Linkを物理レベルで実装するには、トランシーバが必要です。MAX14828ATG+ IO-LinkデバイストランシーバICと相補的なMAX14819ATM+ IO-Linkマスタートランシーバは高度に集積されたICであり、省スペースで堅牢なセンサソリューションに適しています。さらに、電源用のオンボード低ドロップアウト(LDO)レギュレータと、ローカルインジケータ用のLEDドライバがあります。

MAX14828ATG+ IO-Linkトランシーバは、産業用センサで一般的に見られる高電圧機能を集積しています(図8)。また、アクティブ逆極性保護を備えた1個の超低消費電力ドライバを特長としています。補助デジタル入力は、UARTインターフェースを介したファームウェア更新を可能にするために提供されます。このデバイスには、低ノイズアナログ/ロジック電源レール用のオンボード3.3Vおよび5Vリニアレギュレータが含まれます。

図8:MAX14828ATG+ IO-LinkトランシーバICは、センサのMCUと物理リンク(コネクタとケーブル)の間の重要なインターフェースを提供します。(画像提供:Analog Devices)

図8:MAX14828ATG+ IO-LinkトランシーバICは、センサのMCUと物理リンク(コネクタとケーブル)の間の重要なインターフェースを提供します。(画像提供:Analog Devices)

MAX14828ATG+では、SPIインターフェースまたはロジックインターフェースピンを設定することにより、構成およびモニタリングが可能です。アプリケーションの柔軟性とカスタマイズを実現するために、さまざまな負荷やアプリケーションシナリオに合わせて動作と消費電力を最適化できる複数のプログラム可能機能を備えています。

過渡保護は高電圧耐性によって強化され、マイクロサイズの過渡電圧サプレッサ(TVS)デバイスの使用が可能になります。その他の保護機能としては、インターフェースピンと電源ピンの絶対最大定格65ボルト、バースト耐性とノイズ性能を向上させるグリッチフィルタ、サーマルシャットダウン、ホットプラグ電源保護、すべてのセンサインターフェース入出力の逆極性保護などがあります。トランシーバは、4 × 4mmの24ピンTQFNパッケージまたは2.5 × 2.5mmのウェハーレベルパッケージ(WLP)で提供されます。動作温度範囲は-40°C~+125°Cです。

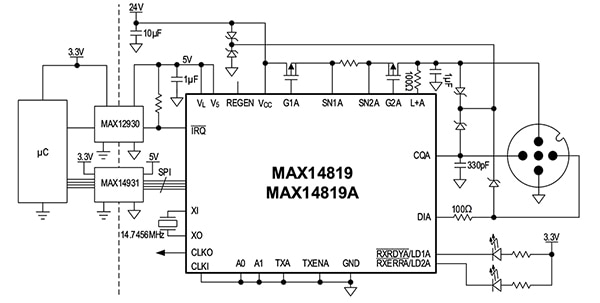

MAX14828ATG+と共に動作するように設計されていますが、この補完的ICだけに限定されるわけではありません。MAX14819ATM+は、低消費電力、デュアルチャンネルのIO-Linkマスタートランシーバです(図9)。また、センサ/アクチュエータ電源コントローラや、2つの補助デジタル入力チャンネルも備えています。IEC 61131-2、IEC 61131-9 SDCI、IO-Link 1.1.3など、最新のIO-Linkおよびバイナリ入力の規格とテスト仕様に完全に準拠しています。

図9:MAX14819ATM+デュアルチャンネルIO-Linkマスタートランシーバは、最新のIO-Linkおよびその他の関連規格と仕様に完全に準拠しています。(画像提供:Analog Devices)

図9:MAX14819ATM+デュアルチャンネルIO-Linkマスタートランシーバは、最新のIO-Linkおよびその他の関連規格と仕様に完全に準拠しています。(画像提供:Analog Devices)

MAX14819ATM+の内蔵IO-Linkフレーマにより、外部UARTの必要性がなくなります。しかし、外部UARTを使用するように構成することも可能です。関連するMCUの選択を容易にするため、マスタートランシーバはUARTとFIFOで動作するフレームハンドラを備えています。また、MAX14819ATM+は自律サイクルタイマを備えており、正確なコントローラタイミングの必要性を低減します。内蔵された通信確立シーケンサにより、ウェイクアップ管理も簡素化されます。

MAX14828ATG+と同様に、MAX14819ATM+はローカル電源レールを提供し、追加の保護機能を備えています。高度な電流制限、逆電流ブロッキング、逆極性保護機能を備えた2つの低消費電力センサ電源コントローラを統合し、堅牢な低消費電力ソリューションを実現します。その他の保護機能としては、全インターフェースピンの逆極性保護と過電圧耐性、TVSの柔軟性をもたらす65V絶対最大定格、バースト耐性を向上させるグリッチフィルタなどがあります。MAX14819ATM+は、7 × 7mmの48ピンTQFNパッケージで提供され、動作温度範囲は-40°C~+125°Cに拡張されています。

IO-Link設計開発用の評価キット

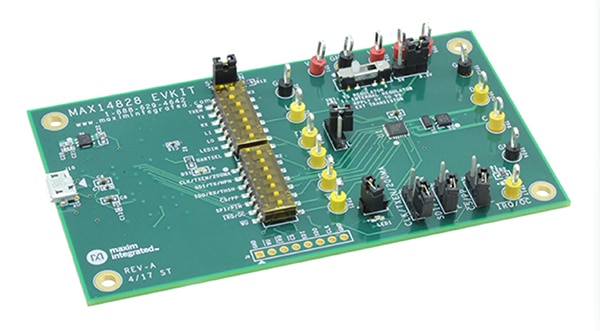

IO-Link全般、特にMAX14828ATG+ IO-Linkトランシーバを実地体験することは、設計スケジュールを維持する上で重要なステップです。このため、完全に組み立てられテストされたMAX14828EVKIT#評価キットには、IOとSPIインターフェース端子を備えたIO-Link準拠のデバイストランシーバが含まれています(図10)。

図10:MAX14828EVKIT#評価キットにより、MAX14828ATG+ IO-Linkトランシーバの初期化と性能評価を迅速かつ容易に行うことができます。(画像提供:Analog Devices)

図10:MAX14828EVKIT#評価キットにより、MAX14828ATG+ IO-Linkトランシーバの初期化と性能評価を迅速かつ容易に行うことができます。(画像提供:Analog Devices)

この評価キットを操作するには、USBケーブルで接続されたWindows互換PCが必要です。関連ソフトウェアと、ユーザーが用意した24V/500mA DC電源、マルチメータ、ファンクションジェネレータ、オシロスコープを追加すれば、このキットを使用してMAX14828ATG+を構成、演習、評価することができます。関連文書には、設定・操作説明書、回路図、完全な部品表(BOM)、プリント基板レイアウトの全レイヤの画像が含まれています。

まとめ

産業環境でRTDを使用した効果的で正確、かつ信頼性の高い温度測定は、信号調整とデジタル化をもたらす高性能AFEから始まります。このデータをシステムコントローラに転送するには、適切なデータリンクが必要です。上述したように、適切な物理レベルのICによってサポートされるIO-Linkベースのセンサインターフェースは、コア機能だけでなく、高度な構成、故障検出と診断、管理機能も提供し、RTDスマートファクトリの展開を簡素化および加速させます。

お勧めの記事

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。