コンベヤ滞留の誤報をなくし、ファクトリオートメーションの生産性を高める

DigiKeyの北米担当編集者の提供

2023-08-25

高速移動コンベヤは、生産を加速し、効率を向上させるために、ファクトリオートメーションで広く使用されています。しかし、時にはうまくいかないこともあります。よくある問題は、商品の滞留です。それは、1つの商品が詰まってしまい、他の商品がすぐに後ろに溜まってしまうことです。これは処理能力に悪影響を及ぼし、コンベヤシステムにダメージを与えるだけでなく、近くにいる作業員にとっても危険なことです。

レーザー検出器は、こうした滞留を解消するひとつのソリューションです。コンベヤ全体にビームを照射し、その反射を検出することで、センサは滞留物をチェックし、損傷が発生する前にシステムを停止させることができます。設置も使用も簡単とはいえ、レーザー検出器は誰にでも簡単に扱えるものではありません。たとえば、複数の商品が動いているにもかかわらず、その間に隙間がない場合、システムは滞留だと判断し、コンベヤを不必要に停止させてしまう可能性があります。

最近のレーザーセンサ製品は、より高度な光学技術とソフトウェアアルゴリズムを活用することで、誤報の数を減らしています。

この記事では、滞留検出に使用される2種類の光センサ(LEDとレーザー)について簡単に説明します。その後、飛行時間型(ToF)レーザーに焦点を当て、センサの性能を決定する重要な要素について説明します。この記事では、 Banner Engineering の実際のToF型レーザーセンサを紹介し、コンベヤの滞留検出用途のためのセットアップ方法を説明します。

レーザーセンサとは

レーザーセンサは、コヒーレント光ビームを使用して物体を検出し、その距離を決定するのに役立ちます。物体がない場合、光は固定された基準面から反射されます。しかし、物体がビームを横切ると、光は異なる強度で、より短い距離から反射し、それによってセンサをトリガします。LEDセンサも光で物体の存在を検知することができ、価格も安い傾向にありますが、近年はコスト差が縮まっており、技術的にはレーザーセンサの方が優れている点がいくつかあります。

たとえば、LEDセンサに比べ、レーザータイプは検出範囲が格段に広く、検出精度も高くなっています。さらに、高精度に制御されたレーザービームは、反射率の悪い表面からでも良好な反射が可能な小さなスポットを長距離にわたって生成します。このような特性により、レーザーセンサは、たとえば細い糸に至るまで小さな物体を検出することができます。さらなる利点は、レーザーセンサが穴や狭い開口部から物体を検出できることです(図1)。

図1:レーザーセンサは、低品位の反射面の製品からでも良好な反射を得ることができます。(画像提供:Banner Engineering)

図1:レーザーセンサは、低品位の反射面の製品からでも良好な反射を得ることができます。(画像提供:Banner Engineering)

レーザーセンサは、三角測量とビームToFの2つの技術を使って検出物体までの距離を決定します。三角測量技術は、反射光の角度を利用してセンサからの距離を決定します。ToFセンサはその名の通り、ビームが対象物までの往復時間を測定します。既知の光速(「c」)値を用いて、物体までの距離を次の簡単な公式を使用して計算します。物体までの距離(m) = ToF(sec)/2 x c(m/s)(図2)。

図2:ToF技術は、光パルスが対象物まで往復する時間を測定し、簡単な計算式を用いて対象物までの距離を算出します。(画像提供:Banner Engineering)

図2:ToF技術は、光パルスが対象物まで往復する時間を測定し、簡単な計算式を用いて対象物までの距離を算出します。(画像提供:Banner Engineering)

三角測量を用いたレーザーセンサは、より安価で、100mmまでの短い距離でも正確に測定できます。ToFタイプは24mまでの長距離検出に適しています。コンベヤの滞留検出用途では、レーザーセンサが数メートルにわたって動作する必要があるため、この記事の後半の部分では、後者のタイプについて説明します。

レーザーセンサの選択基準

レーザーセンサは技術的にはLEDデバイスより優れていますが、特定の用途に最適なセンサを選択するためには慎重な選択が必要です。

考慮すべき主なパラメータは以下の通りです。

- 繰り返し精度 (または再現性):センサが同じ条件下で同じ測定をどれくらい確実に繰り返せるかという精度。たとえば、繰り返し精度が0.5mmとは、同じターゲットの複数の測定結果の差異±0.5mm以内であるということです。

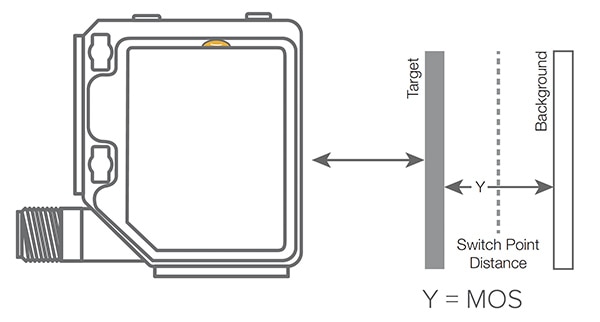

- 物体の最低距離間隔 (MOS):センサが確実に検出するためのターゲットと背景の間の最低距離。0.5mmのMOSとは、センサは背景から最低0.5mmにある物体を検出できるということです(図3)。

- 分解能: センサが検出できる距離の最小変化の度合。0.5mmの分解能とは、センサが0.5mmまでの変化を検出できるということです。このスペックはベストケースでの繰り返し精度と同じですが、許容差の代わりに絶対値で表されます。

- 精度:実測値と測定値の差。基準ターゲットなしで未知の距離の測定精度を評価するために使用されます。この測定は、複数のセンサからの測定値を比較する場合に便利です。

- 直線性:これは、既知の基準ターゲットからの測定値の相対的な変化を見る場合、精度に代わるパラメータです。これは、アナログセンサの4(mA)と20(mA)ポイントの校正に似ており、すべての距離測定は、教示された条件に対して相対的なものとなります。

図3:MOSとは、センサが確実に検出するためのターゲットと背景の間の最低距離。(画像提供:Banner Engineering)

図3:MOSとは、センサが確実に検出するためのターゲットと背景の間の最低距離。(画像提供:Banner Engineering)

レーザーセンサの選択は、その能力を用途の寸法特性に適合させることから始まります。たとえば、検出する物体が数センチメータ離れているか、数メータ離れているかです。しかし、検出する物体の色や反射率によって、さらに選択基準があります。

困難なターゲット向けレーザーセンサの最適化

レーザーセンサにとって一般的な課題には、反射率の高い表面を持つ物体や、暗いまたはつや消しの表面を持つ物体があることです。前者に対処するには、エンジニアは、デバイスの利得を下げてレーザー強度を下げ、反射光の大きさを下げるような自動利得補正機能付きのレーザセンサを選択する必要があります。利得補正は精度を維持するのに役立ちます。暗い物体や反射の悪い物体を探す場合、反射信号は非常に弱く、検出が難しいことがあります。解決策としては、自動的に利得を上げて反射信号を増幅するレーザーセンサを選択することで、他のセンサでは観測に苦労するようなターゲットを確実に検出することができます。

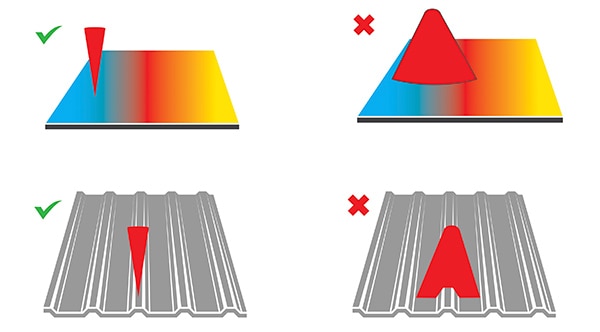

多くの用途では、しっかりと集光されたビームスポットが理想的です。たとえば、ターゲットが複数の色で構成されている状況では、小さなスポットが最も効果的です。多色製品の1色だけに焦点を絞ったスポットが、一貫した信頼性の高い反射を実現します(図4、上)。小さなビームスポットは、凹凸表面の特定のポイントに焦点を合わせるのにも便利です。このような集光により、再び堅牢な動作が保証されます(図4、下)。

図4:しっかりと焦点を合わせたスポットは、多色で凹凸面でも確実に機能します。(画像提供:Banner Engineering)

図4:しっかりと焦点を合わせたスポットは、多色で凹凸面でも確実に機能します。(画像提供:Banner Engineering)

しかし、集光スポットを持つレーザーセンサを選択することが、すべての用途に対応できるわけではありません。もっと広くて拡散性のあるスポットの方がいい場合もあります。たとえば、粗い表面を照らす大きなスポットは、反射光の平均化を可能にし、測定の安定性を高めます(図5)。

図5:反射率の高い部分と低い部分からの反射を平均化する傾向があるため、粗い表面ではより拡散したスポットが効果的です。(画像提供:Banner Engineering)

図5:反射率の高い部分と低い部分からの反射を平均化する傾向があるため、粗い表面ではより拡散したスポットが効果的です。(画像提供:Banner Engineering)

コンベヤ滞留の解消

動きの速い工場のコンベヤは、特にカーブで詰まりやすく、カーブの出口で品物が急速に積み上がることがあります。パッケージのバルクフローでは、従来のセンサが滞留を検出するための隙間がほとんどないため、カーブでは誤滞留が発生しやすくなります(図6)。

図6:品物のバルクフローでは、従来のセンサが流動性のなさを検出するための隙間がほとんどないため、コンベヤのカーブでは誤滞留アラームが発生しやすくなります。(画像提供:Banner Engineering)

図6:品物のバルクフローでは、従来のセンサが流動性のなさを検出するための隙間がほとんどないため、コンベヤのカーブでは誤滞留アラームが発生しやすくなります。(画像提供:Banner Engineering)

誤滞留に対する一般的な回避策は、解決策よりも多くの問題を引き起こすことが多くなります。典型的な方法としては、遅延タイマを追加して、誤滞留を 「解除」する時間を与えることなどがあります。このような遅延が機能することもありますが、より深刻な滞留の場合、対応が遅れ、より多くの品物が積み重なり、コンベヤの部品にストレスがかかるため、機器の過剰な摩耗を引き起こす可能性があります。さらに、滞留に巻き込まれる力は、コンベヤ上に滞留している商品を損傷させる可能性があります。最後に、深刻な滞留は、いわゆるジャムポールを使って遅延時間中にラインをクリアしようとする作業員によって対処されることが多いです。これは、大型電気モータが作動したまま作業員が危険区域に立ち入るというリスクをもたらします。

Banner Engineeringは、従来の検出方法で「検出された」コンベヤ滞留の82%が誤報であったことを発見した顧客の例を挙げています。誤報は損害を与え、スタッフを危険にさらすだけでなく、コストもかかります。これらの費用には以下が含まれます。

- 生産性の損失

- 下流工程における作業の喪失

- メンテナンススタッフが誤った問題を診断するために費やした時間の損失

- 絶え間ない停止と始動によるコンベヤシステムの磨耗と損傷

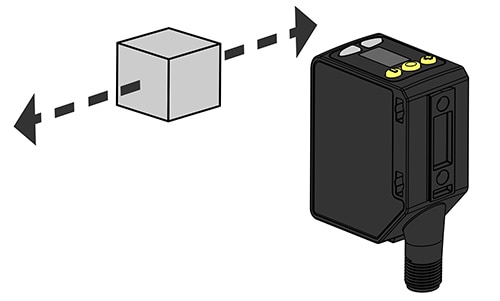

この技術的な課題に対する解決策は、誤検出を最小限に抑えながら、実際の滞留には素早く反応するレーザーセンサを用いることです。その選択肢のひとつが、Banner EngineeringのToFセンサ Q5X シリーズの Q5XKLAF10000-Q8 です(図7)。このセンサは50mmから10mの範囲で動作し、±0.5mmから10mmの繰り返し精度、1mmから70mmのMOS、1mmから30mmの分解能、±5mmから150mmの直線性、±3mmから150mmの精度を持ちます。このレーザーセンサはまた、自動利得補正機能と、3、5、15、25、50(ms)のユーザー選択可能な応答時間を備えています。

Q5XKLAF10000-Q8がコンベヤ用途に特に適しているその他の主な特徴は以下の通りです。

- パッケージのフローを検知するためにギャップに依存しない、ビルトインの滞留検出アルゴリズム

- 箱、ボトル、ポリ袋など、さまざまなパッケージタイプを検出する能力

- 業界標準のM12コネクタ

- さまざまな取付ブラケット

図7:Q5XKLAF10000-Q8レーザーセンサは、対象物の流れを感知するための隙間に頼らない滞留検出アルゴリズムを内蔵したコンパクトなコンベヤ滞留検出器です。(画像提供:Banner Engineering)

図7:Q5XKLAF10000-Q8レーザーセンサは、対象物の流れを感知するための隙間に頼らない滞留検出アルゴリズムを内蔵したコンパクトなコンベヤ滞留検出器です。(画像提供:Banner Engineering)

レーザー光学センサのセットアップ

上記のコンベヤカーブの用途では、Q5Xレーザーセンサをカーブの直後に取り付けて、最も早く滞留を検出する必要があります。2つの出力インジケータ、ディスプレイ、3つのボタンを備えています。最高の検出信頼性とMOS性能を確保するため、ブラケットに取り付ける必要があります。推奨される方向を図8に示します。レーザーセンサは、図9に示すように配線されます。

図8:Q5XKLAF10000-Q8レーザーセンサは、対象物の流れに対して90°で取り付けたときに最もよく機能します。(画像提供:Banner Engineering)

図8:Q5XKLAF10000-Q8レーザーセンサは、対象物の流れに対して90°で取り付けたときに最もよく機能します。(画像提供:Banner Engineering)

図9:レーザーセンサの電気的および信号的接続は、標準M12コネクタを介して行われます。この図は、0~10ボルトのアナログシステムのセットアップを示しています。(画像提供:Banner Engineering)

図9:レーザーセンサの電気的および信号的接続は、標準M12コネクタを介して行われます。この図は、0~10ボルトのアナログシステムのセットアップを示しています。(画像提供:Banner Engineering)

方向を決めて、電源を入れたら、レーザーセンサを基準面に導入する必要があります。これは、物体がセンサービームを通過していないときに光を反射するコンベヤやその他の固定具の部分です。最適な基準面の選択は、レーザーセンサの全体的な性能の鍵となります。この表面は、つや消しまたは拡散した表面仕上げが施され、油、水、ほこりがなく、常設の場所があり、振動がないこと。また、表面は200mmと最大検出範囲内にある必要があります。検出するものは、センサのできるだけ近くを通り、基準面からできるだけ遠くを通るようにしなければなりません。

Q5Xレーザーセンサは、ボタンとディスプレイを使ってプログラムします。プログラミングは、メニューにアクセスし、機能パラメータの値を入力することで行います。たとえば、重要なパラメータは「デュアルモード」で、このモードでは、基準面からの距離と受光量が記録されます。そしてセンサは、感知された距離や戻り光の量が変化したときに、センサと基準面の間を通過する物体を記録します。

プログラミングを必要とするもう1つの重要なパラメータは、「ジャム再帰反射」です。これは、バックグラウンドが存在する場合に滞留検出を最適化するデュアルモードの拡張です。独立した滞留範囲値が設定され、これは「滞留なし」と認定するために必要な最小の物体の動きを定義し、自動的に決定される強度閾値と組み合わせて、物体が動いていると判定します。バックグラウンドが存在しない場合に滞留検出を最適化するための同様の「ティーチ」モードがあります。

まとめ

生産性を維持し、作業員の安全を確保するためには、ファクトリオートメーションコンベヤを常に活発に動かすことが重要です。しかし、最高の生産ラインでも滞留は起こります。しかし、このような滞留を検出するために使用される従来のアプローチでは、誤報が生じることが頻繁にありました。このように、Banner Engineeringのような企業の最新世代のレーザーセンサは、誤検出を最小限に抑える高度な機能を備えており、最適な性能を発揮するための設置やプログラムも比較的容易です。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。