カーボン繊維を使った3Dプリントと自動カーボン繊維レイアップの違い

2023-03-09

近年、2つの動きが 3Dプリント と複合材料製造の境界を曖昧にしています。まず、3Dプリントでは、ナイロンのような高強度ポリマーをマトリクスとして使用し、連続したカーボン繊維でプリント部品を補強することができるようになったことです。

図1:繊維製造設備にあるカーボン繊維のボビンです。積層造形法で作られるワークピースの補強に多用される素材です。(画像提供:Getty Images)

図1:繊維製造設備にあるカーボン繊維のボビンです。積層造形法で作られるワークピースの補強に多用される素材です。(画像提供:Getty Images)

2つ目は、複合材料製造(特に航空宇宙産業や自動機械部品)が、ハンドレイアップから自動化への移行が加速していることです。後者には、材料を積層するためにロボットオートメーションを利用した自動テープ積層装置やファイバプレースメント装置があります。

実は、この2つのプロセスや、そこから生み出されるさまざまなカーボン繊維強化プラスチック(CFRP)部品の性能には、まだ他にも違いがあります。

カーボン繊維強化3Dプリント

ほとんどすべての積層造形(AM)プロセスに共通するのは、2次元の層を何層にも重ねて3次元部品を作るということです。AMプロセスにはさまざまな種類がありますが、産業用途で最もよく知られているのは、選択的レーザー焼結(SLS)とステレオリソグラフィの2つです。

SLSは、レーザーを使って粉末状の材料を1層ずつ溶かし、部品を作ります。ポリマーに特化した造形プロセスとして最初に開発されたSLSは、現在、アルミ、ステンレス鋼、チタンなどの高強度な航空宇宙部品の製造に用いられることが多くなっています。

しかし、一般人(と技術者)の多くが知っているAMプロセスは、Filament deposition modeling( FDM)です。FDMレイアップでは、フィラメントのスプールが加熱されたサブアセンブリに供給され、溶融ポリマーとしてノズルに存在します。その後、ノズルは今作ろうとしている部品の表面を移動し、ポリマーは自由に流れ、現在の部品層上に積層します(すぐに固化します)。このプロセスは、ホットグルーガンを使って3Dパーツを作り上げていくことと少し似ています。

現在では、低価格のFDM装置が普及しています。そのため、3DプリントといえばFDMを指す人が多いのですが、FDMはAMのサブタイプです。3Dプリントと積層造形は同じ意味で使われますが、後者は通常、高品質の工業用試作品と生産部品を指します。これに対して、 3Dプリント はというと、低価格の試作や趣味の用途を指すことが一般的です(必ずしもそうではありませんが)。

FDM装置の中には、比較的少ない割合の短繊維のランダム配向ガラス繊維やカーボン繊維で強化されたポリマーに対応したものもあります。このような補強は、自動機械に搭載されるような高性能な複合部品よりも、例えば自動車のフェンダーやダッシュボードなどの高強度射出成型部品に多く見られます。一方、ナイロンなどの高強度ポリマーとカーボン繊維が連結された繊維束を一緒に積層できるFDM装置は、現在ではごく少数しかありません。Markforgedは、このような3Dプリントの先駆者であり、連続繊維であるカーボン繊維の強度を生かすために、いち早くこの方法を採用しました。このような補強を施した部品を作るなら、この会社というイメージを持っている技術者が多いのも不思議ではありません。

自動化された複合材料製造

航空宇宙産業などでは、従来の手作業による複合材料製造が、徐々に自動化されつつあります。6軸の産業用ロボットや特注のガントリーマシンは、以下を実行するためのモーションシステムの設計をリードしています。

- 繊維配置とフィラメント巻き取りの自動化

- ドライ繊維プリフォームを含むモールドに樹脂を注入する樹脂注入法

自動化された複合射出プロセスは、さらにオープンモールド技術とクローズドモールド技術に区別されます。クローズドモールドの複合射出プロセスにより、すべての外形が滑らかに制御されています。一方、オープンモールドプロセスでは、外側のモールドラインの表面はよく制御され、内側のモールドラインの表面ははるかに粗くなります。

自動テープ積層装置( ATL )は、一般的にガントリーマシンを用いて、樹脂をあらかじめ含浸させたいわゆる プリプレグテープ を、比較的平坦または緩やかに湾曲した片面モールドに積層します。ATL装置のエンドエフェクタは、以下のようなものがあります。

- ローラー

- 積層されたプライをデバルクし、貼るための熱源

- 新しい位置でスタートする前にテープをカットするためのカッター

テープの幅は通常3~12mmですが、熱可塑性または熱硬化性テープに連続繊維を埋め込めば、最大300mmまで可能です。熱硬化性樹脂はATL操作後にオートクレーブで硬化させるのが一般的で、熱可塑性樹脂のテープはテープ積層ヘッドにプレヒータが必要です。複数のテープ層を重ねて積層し、繊維配向の優れた制御を実現します。

ATLのレイアッププロセスは、45キログラム毎時という非常に高い積層率を実現しています。ただ、高価なプリプレグ材が必要なのが難点です。

また、フィラメントワインディングと呼ばれる技術では、繊維を回転する マンドレル (筒状の構造物を作るための片面モールドの一種)に積層させます。マンドレルが回転すると、スプールから繊維が引き出され、その繊維が回転軸を上下に移動して、繊維の配向を制御します。フィラメントワインディングは、プリプレグテープだけでなく、積層直前に含浸させるドライ繊維にも対応します。後者の場合、ドライ繊維を樹脂槽に通す ウェットワインディングと呼ばれる工程があり、材料費を最小限に抑えられるというメリットがあります。フィラメントワインディングの場合、ワークピースの形状は完全な円形である必要はなく、連続した凸形状である必要があります。繊維に張力をかけると、繊維の配向を十分にコンパクションし、適度に制御することができ、繊維のアキシャルアライメントへの配列は制御できませんが、良好な成形ができます。

航空機の生産現場では、狭幅テープの自動ファイバプレースメント装置(AFP)や自動トウプレースメント装置(ATP)のプロセスが広く普及しています。これらのアプローチでは、幅の狭いプリプレグテープのアレイをワークピースのビルドと同時に積層します。AFPとATPは、フィラメントワインディングと自動テープ積層装置の多くの利点を兼ね備えています。しかし、ATLプロセスよりもはるかにタイトなカーブを描きながら、高い積層速度を維持できるという利点もあります。固定モールドと回転マンドレルの両方を使用することができます。

樹脂トランスファー成形( RTM )は、射出成形に似ています。射出成形に比べればはるかに遅い速度ではありますが、密閉されたモールドに樹脂を注入して成形する方法です。(RTMによるモールドへの充填は、5~20分程度で終わることが多いです。)ドライ繊維プリフォームは、まず切断し、組み立て、モールドに入れる必要があります。この作業は、通常、6軸ロボットで行われますが、かなりの量の手作業が必要です。RTMの利点は、積層プロセスによって非常に厳しい公差で複雑な形状を実現できることです。

3Dプリントと自動複合材料製造の重要なプロセスの違い

3Dプリントと自動複合材料製造の最も明白で根本的な違いは、そのツーリング要件に関連するものです。

3Dプリントは、平らなベースプレートの上に材料を積み上げていくだけで、張り出しや空洞のある構造物には、必要に応じて自ら支持構造を作製します。そのため、部品固有のツーリングが不要であり、1点もののデザインを低コストで迅速に製作することができます。一方、自動化された複合材料製造プロセスでは、部品の最終的な形状を決定する何らかのモールドツーリングに材料を積層させます。そのため、実際の複合材料製造を始める前に、高価で時間のかかるマシニング加工が必要になることが一般的で、これらの方法は早さが求められる1回限りの試作にはあまり向いていません。

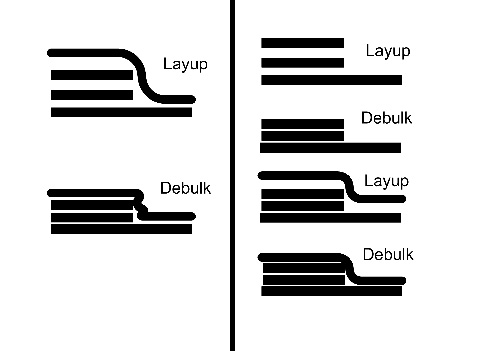

さらに、3Dプリントと自動複合材料製造装置との違いは、その全体的な複雑さにも関係しています。3Dプリントは基本的に1プロセスですが(材料積層後の粗さ除去や後片付けは比較的容易)、複合材製造では多くの場合、いくつかの仕上げプロセスがあります。モールドに部品を並べて、その間に何度も成形やデバルキングを行い、さらにオートクレーブによる硬化が必要な場合もあります。複合材料製造は、より高性能なワークピースを作ることができますが、その分、大きな資本を必要とする設備やノウハウが必要です。

図2:左は3Dプリント、右は自動複合材料製造におけるデバルキングプロセスの違いに注目してください。(画像提供:Jody Muelaner)

図2:左は3Dプリント、右は自動複合材料製造におけるデバルキングプロセスの違いに注目してください。(画像提供:Jody Muelaner)

ローラーまたは真空バッグを使ったコンパクションやデバルキング作業を行うこともあります。このような技術により、繊維含有率を改善し、しわなどの問題を防ぐことができます。下の例では、外側のプライがしわになりやすく、下のプライがデバルクされないとしわになりやすいとされています。

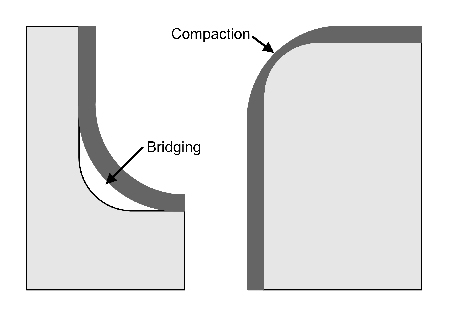

図3:積層造形の問題点にはブリッジやコンパクションなどがあります。(画像提供:Jody Muelaner)

図3:積層造形の問題点にはブリッジやコンパクションなどがあります。(画像提供:Jody Muelaner)

積層造形のワークピースの角の部分では、ブリッジングとコンパクションという2つの問題が発生することがあります。ブリッジングは内部半径に影響し、プライがモールドや1層前のプライに完全に適合せず、隙間が生じることがあります。コンパクションは外径に影響し、デバルキングとコンソリデーションがワークワークピースの角の部分の材料の厚みを減らすことに過度にこだわった結果、発生します。

カーボン繊維強化プラスチックの性能の向上

積層造形で作られる強化ワークピースは、基本的にポリマーマトリクスによって結合された繊維を含むカーボン繊維強化プラスチック( CFRP )のピースです。CFRP部品の強度は、個々のカーボン繊維の強度によって制限されるのではなく、むしろ、以下によって制限されます。

- 材料全体のうち、カーボン繊維で構成される割合

- 繊維マトリクス界面の正確なサブタイプ

- 繊維配向

繊維含有率とは、部品全体の質量に占めるカーボン繊維の割合のことです。CFRPの強度を大きく左右するのはカーボン繊維であるため、繊維の割合が非常に高く、繊維を効率よく保持するためのマトリクス材料が十分であれば、より高い性能を発揮することができます。ただし、ここで注意点があります。

繊維とマトリクスの界面というのは、個々のカーボン繊維の表面とポリマーマトリクスとの間の結合のことを指します。実際に故障が発生するのは、この界面部分であることが多いです。良好な繊維 - マトリクス界面を得るための第一段階は、複合材料の形成時に繊維が完全に 濡れ 、ポリマーがすべての繊維に実際に浸透することを確認することです。真空バッグやコンパクションを行うことで、濡れ広がりや達成可能な繊維含有率を飛躍的に向上させることができます。最適な繊維含有率は55~65%であり、この範囲であれば完全に濡れることができます。3Dプリントを使えば、高い繊維含有率も可能です。

マトリクス材料のタイプも繊維とマトリクスの界面に影響します。一般的にオートクレーブで硬化した熱硬化性樹脂は、熱可塑性樹脂よりも高い性能を発揮することができます。

まとめ

現在、自動かされた複合材料製造で作られたワークピースは、現在、カーボン繊維を含む3Dプリント部品よりもはるかに高い性能を実現していますが、その根本的な理由はあまりないようです。最近の熱可塑性プラスチックは、それなりに高い性能を実現できるようになり、自動化された航空機部品やその他の精密なアプリケーションの製造において、ますます一般的になっています。

近い将来、カーボン繊維を強化した3Dプリントプロセスで作られた部品が、従来の熱可塑性樹脂で作られた部品の性能に匹敵するかもしれません。しかし、従来の板金加工や工作機械で可能な精密な表面や形状(例えば、厳密に管理されたモールドラインなど)では、3Dプリントがすぐに対抗できる分野ではありません。

免責条項:このウェブサイト上で、さまざまな著者および/またはフォーラム参加者によって表明された意見、信念や視点は、DigiKeyの意見、信念および視点またはDigiKeyの公式な方針を必ずしも反映するものではありません。